37Mn5钢管内壁分层缺陷分析与改进

董孟宪,杨小青,刘玉爱,郭鹏

1.山东广富集团有限公司技术处 山东滨州 256217

2.豫西集团河南江河机械有限责任公司 河南平顶山 467337

1 序言

37Mn5钢管执行美国石油协会API SPECT 5CT套管和油管标准,常用为J55钢级。在钢管生产中,内壁区分层问题经常出现,但又无法根除,主要问题为专业分立、原因分析不到位,解决措施不力。一些层薄、量少的缺陷可以进行修磨使用,其他情况只能报废,损失是极大的。一些文献称为“内鼓包”,而按照李群等著《钢管生产》的描述,其特征为:钢管内表面呈现有规律的凸超且外表面没有损伤,产生原因为连轧辊修磨量过大或掉肉等,这种鼓包与内壁分层缺陷不符。参照API 5T1《缺欠术语》的定义应为分层。本文分析了分层缺陷的产生原因,并提出了改进措施。

2 宏观分析

某次质量异议,多批次圆钢生产的毛管在定径、减径后出现分层,特征为:在内表面的某一区域较集中分布,呈轴向鼓包状,个别破裂为翘皮,缺陷发生率达2.04%,如图1所示。

图1 缺陷实物形貌

3 缺陷检测分析

3.1 浅层分层分析

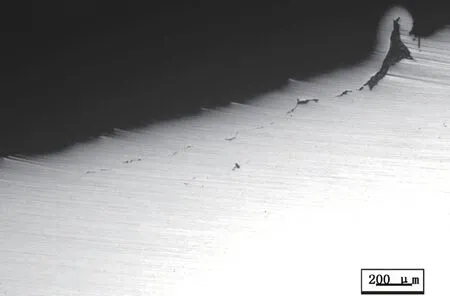

在缺陷区横向取样,分别作光学金相和冷场扫描电镜(日立S-4300)显微图像分析,在缺陷区两侧的窄缝内及其延长线上均有断续分布的夹杂物,用EDAX能谱分析仪对夹杂物进行微区成分的半定量分析,主要为Ca、O、Al、Mg、Si等元素的复合氧化物,其中Fe元素的波峰均较高,界面有氧化,如图2、图3所示。

图2 鼓包区附近的夹杂物

图3 破口区电镜形貌

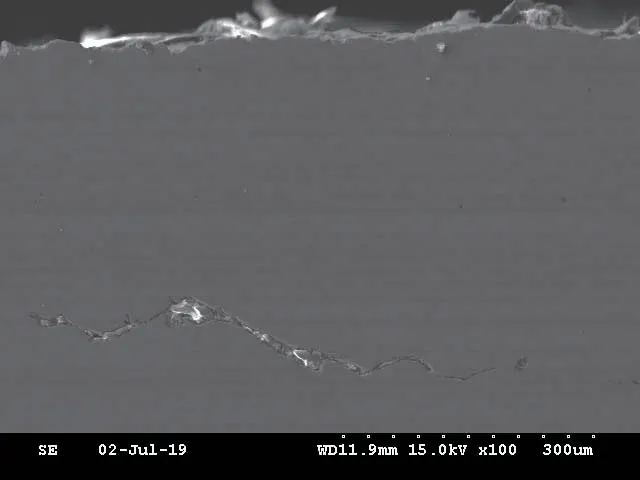

3.2 深层分层分析

在远离内表面的深层区发现一条由夹杂带形成的分层,能谱分析结果为氧化铝,如图4中箭头所示。

图4 大型氧化铝夹杂物

4 分层原因的综合分析

4.1 分层在钢管生产中的产生机理

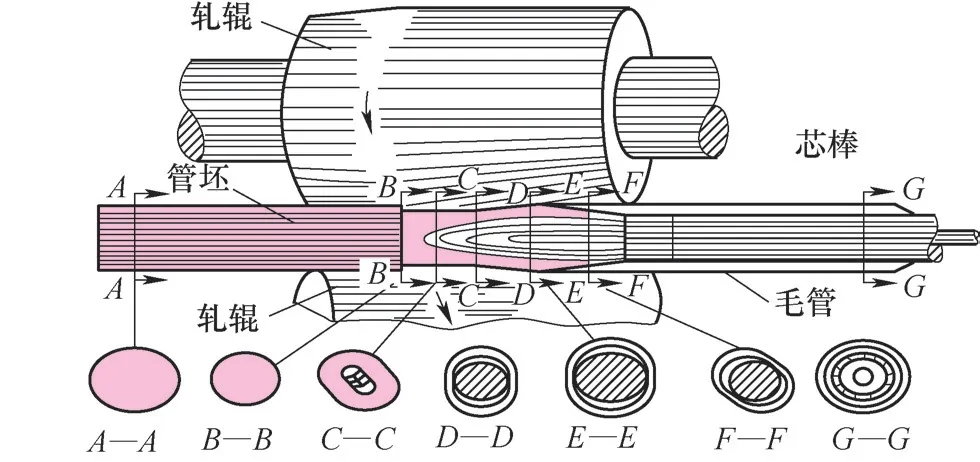

用户的基本生产工艺为: 锯切下料(φ80m m×1.8m)→环形火焰炉加热→二辊斜轧穿孔→限动芯棒连轧减壁→感应加热→定减径……。

图5 穿管过程

用户穿管过程如图5所示,顶头前端的心部金属,在芯棒顶头与斜轧辊组合构成的空间内反复碾压、解离成空腔,而后金属沿顶头轮廓,以轴向变形为主+横向变形为辅的方式碾扩成孔。在这一过程中,原轴向分散分布的夹杂物间的距离逐渐缩小,向变形最大的内壁区集中,并有合并的可能,而大型夹杂物则会沿斜横向铺展成一个时断时续的薄弱面。在后续校圆、减薄、减径中,自外而内依次收缩,内壁区含夹杂带的夹层因不能随本体同步缩减而离解,大而薄的分层因内层进一步收缩而鼓起、挤破,也因薄层快冷而呈变形形态,界面脱碳不明显。工序减径比(D原/D新)越大,产生鼓包的数量越多[1],夹杂物越大越易于形成鼓包和破口现象。这是毛管进一步热加工中特有的现象,反映了穿管工艺对穿管用坯(圆坯或圆钢)的洁净度有更为严格的要求。

因选分结晶的影响,连铸坯的外层比较纯净,心部的偏析、疏松均较严重,而疏松则是最后凝固的低熔点夹杂物和局部补缩不足形成的孔隙的组合体,一定程度的疏松有利于顶头前端空腔的形成,严重的疏松则有可能形成分层缺陷[2],通常需要控制中心疏松的级别≤2.5级。而钢中内部的大型夹杂物则会在穿管轧制中汇聚到内壁区,形成分层缺陷,这是不允许存在的缺陷。

4.2 产生分层的炼钢方面原因

钢厂生产的主要工艺流程为:转炉冶炼→LF炉精炼→VD脱气→连铸(200mm方坯)→加热→连续轧制(φ80mm圆钢),增加VD的目的是为进一步脱除钢液中气体,提高钢液的洁净度。此次出现问题的炉次为试用新VD炉期间生产的圆钢,主要原因发生在连铸工序。

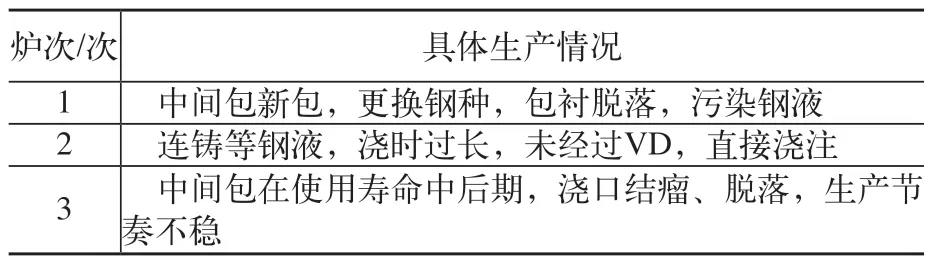

分层样品能谱分析结果为大型的复合夹杂物或氧化铝夹杂,主要原因与包衬卷渣、保护浇注不良及吸氧有关。对同时期出问题炉次的生产情况进行统计,结果见表1。

大型复合夹杂物含有Mg元素,MgO的来源为精炼工序用大包的镁碳砖或连铸中间包包衬的涂抹料,大包脱落形成的含Mg渣块物因密度小、流程时间长而很容易上浮,唯有钢液冲刷中间包涂抹料形成分散的颗粒才有可能卷入结晶器的钢液中,并与Ca2+、Al3+离子反应生成复合夹杂物,在内弧区聚集形成卷渣。

表1 生产问题炉次统计

铝镇静钢中的大型氧化铝夹杂物属于外来夹杂物,主要为连铸工序的保护浇注不良,钢液中氧化铝微粒在浇口结瘤、脱落所致。

4.3 质量检验方面的原因

成品检验是圆钢出厂前最后一次的把关检验,对大型夹杂物的漏检负有不可推卸的责任。依据GB/T 10561—2005的规定,钢材非金属夹杂物的取样部位为1/2半径区,两支圆钢各取一个10mm(径向)×20mm(轴向)的截面,未必能取到异常夹杂物,即使非金属夹杂物检测结果水平很低,也只能代表冶炼水平,不能代表圆钢的整体质量水平。而低倍检验的检测面积大,代表性强,是十分重要的检验手段。大型夹杂物主要在方坯或圆钢低倍中检测,称为“宏观夹杂”。但往往因大生产检验(常规检验坯材的品种多、数量大),样面加工粗糙,多品种一起腐蚀程度不一,以及后续处理不当等原因,较集中的夹杂易于发现,分散的则易于漏检。另外,对于针对性取样的问题,生产车间需有异常质量意识,如中间包使用新包、中后期或其液面降至警戒线(约100mm)、拉速异常等情况时,应隔离方坯且取样检验合格后归队。因此,低倍加工、检验需重点进行整顿,必要时加大低倍的检验数量,关键还是车间重视异常区段的取样。

4.4 质量合同方面的原因

许多钢管生产厂不太重视采购钢材质量合同的作用,往往只签订采购合同,而质量要求见相关产品验收标准。37Mn5钢管产品执行美国API SPECT 5CT标准,而37Mn5钢管用坯为常用连铸圆管坯或轧制的圆钢,钢厂需转化为企业的内控生产标准。作为多年的钢管企业,应加强研究,除常规要求外,还应重点关注事关钢管成形、组织和性能等方面的内容,比如疏松、夹杂、表面裂纹等要求,订立一个合理的特殊协议标准,是对钢材生产企业的一个重点要求,也是一种对双方负责任的态度。管坯进厂验收也有依据,不合格时及时退货。毕竟,出现质量事故后的赔付是被动的、有限的。

5 改进措施

针对以上问题,特制定以下解决措施:

1)制订中间包砌筑质量标准,加强过程管控,禁止用新包生产高端钢种,合理安排前5炉生产相近成分的低端钢,中间包生产高端钢控制在12h之内。

2)大型氧化铝夹杂物的产生原因是多方面的,需多工序协调改进:①转炉吹炼终碳过低、钢液过氧化,应控制终碳含量(质量分数)≥0.15%。②精炼工序[Als]/[Alt]、[Ca]/[Als]控制不当,精炼后期补铝、软吹时间不足等。铝镇静钢的[Ca]/[Al]>0.1~0.15时,生成的夹杂物主要为低熔点的12CaO·7Al2O3,大大改善钢液的流动性,可完全避免浇口结瘤[3]。精炼工序应控制[Als]/[Alt]>0.90、[Ca]/[Als]>0.10,确保钢液脱氧效果,降低钢液自由氧。③连铸保护浇注,提高钢包、浇口的密封性能,将钢包浇口氩封的氩气流量增加到5m3/h,保证氩气站供气压力稳定,有效地避免了浇注过程钢包浇口与长浇口连接处钢液吸气和二次氧化。其他如中间包双渣保护、塞棒吹氩流量等不变。

这些因素中常见的是保护浇注不良、大包“烧眼”问题,应力求避免。

3)当班各工序作业长为第一质量责任人,尤其是连铸作业长,总体负责保护浇注等改进措施落实到位,异常坯的隔离及取样安排。技术人员负责监督和协同处理异常情况。

4)规范低倍加工、检测质量,高端钢种加取异常区段低倍试样,强化对宏观夹杂的检测和评估,出现漏取、漏检情况将加倍考核。

以上措施实施以来,钢材质量明显改善,未再出现类似的质量事故。