卧式车床加工链板的夹具设计

攀钢工程技术有限公司修建分公司 四川攀枝花 617022

1 序言

当今社会,企业要发展,就必须要提高竞争力。而我厂的机加工厂房中有很多设备较为陈旧,已经无法满足高效率满负荷的生产需求。在这些设备没有更换之前,仍需使用其进行备件加工。所以,为了提高工作效率,必须使这些设备的利用率达到最大化。本文介绍的夹具使原本只能在刨床上加工的零件,也可以在普通卧式车床上加工,大幅提高工作效率,降低职工劳动强度。

2 链板的加工现状及原因分析

现在的链板,其端面只能依靠刨床进行加工,我厂的刨床全部都是老式的牛头刨床。在加工链板时,使用刨床上的平口虎钳,每次根据链板的厚度装夹5~7块链板,如果装夹过多,平口虎钳的夹紧力不够,就会出现工件移位,造成工件超差,出现废品。又因刨床的加工方法是往复直线运动,如果没有夹紧工件,就很容易在刨刀与工件进行接触发生撞击的一瞬间飞出去,发生事故。刨床是往复直线断续加工,在往复一次的加工中只有一半的行程在做有用功。因此刨床的加工效率非常低,而职工的劳动强度又很大,造成生产成本高。在高效运转的企业中如果不提高工效,对于一些定修计划,因备品备件的原因而不能按时进行检修,会对生产造成很大影响,为企业带来很多损失。

3 改进措施

为了解决我厂在现有设备的情况下提高链板生产效率的问题,特设计了一种在车床上加工链板的专用夹具。此夹具可以安装在自定心卡盘的3个卡爪上,解决了夹具与卡盘联接问题。根据刨床平口虎钳的原理,使用压紧螺栓将链板装夹在夹具中,即可使用车床对链板进行加工。因车床是回转运动,可连续加工,比刨床加工效率高很多。

4 夹具设计与制作

设计一种在车床上加工的夹具,从而提高加工效率,夹具设计与制作具体如下所述。

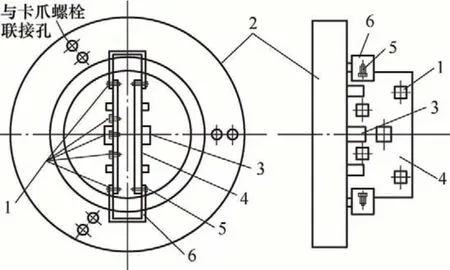

1)气割一块板料,用车床车削至尺寸,圆板的两面车平整;在一面车出一个台阶,中间车成凹进去形状;然后在钻床上钻出与卡盘卡爪联接的螺栓孔,制成夹具底座,如图1所示。

图1 夹具底座

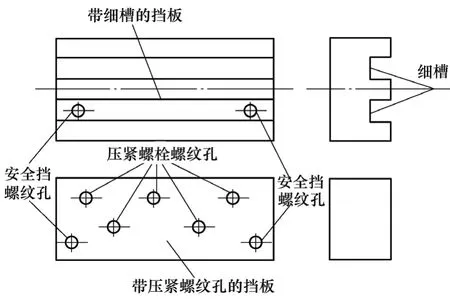

2)气割两块方形板料,用刨床将6个面全部刨平至尺寸,并保证为正长方体,在其中一块板上用刨床刨出一些均匀的细槽,然后在钻床上按尺寸钻出2个安全挡的螺纹孔。另一块板上按尺寸钻出2个安全挡的螺纹孔和5个压紧螺栓螺纹孔。制成夹具挡板,如图2所示。

图2 夹具挡板

3)下6块等腰直角三角板料,使用刨床将各个面全部刨平,必须保证三角板的直角,制成夹具挡板的肋板。

4)车削出与夹具挡板上螺纹孔相配套的压紧螺栓。

5)将2块夹具挡板焊接在夹具底座中间,两挡板相隔一定距离(见图3)。

6)将肋板焊接在2块夹具挡板的外侧,增加挡板的强度(见图3)。

图3 挡板、肋板位置示意

7)使用板条制作2块U型安全挡板(见图4)安装在挡板两端,与夹具挡板用螺栓联接,安全挡板与螺栓联接的地方有滑槽,可以在螺栓上滑动,这样可以根据工件的长短调节安全挡板。

图4 安全挡板

最终制成的链板夹具如图5所示。

图5 链板夹具

5 使用方法及效果

1)将链板夹具安装在车床卡盘上,用螺栓紧固,夹具即安装完成。将需要加工的链板安放在2块夹具挡板之间,使用挡板上的压紧螺栓进行压紧找正,然后使用安全挡板根据链板长短进行固定,防止加工时链板从夹具中甩出,即可进行链板的车削加工,如图6所示。

图6 链板夹具安装

2)使用链板夹具之后可以在车床上进行加工,能够取得以下效果:①提高链板的加工效率至3倍以上。②降低职工的劳动强度。③扩大车床加工工件的范围。④确保加工工件的质量。⑤减少设备磨损和折旧,降低维修费用。⑥改善链板加工时的切削性能,其表面质量也得到改善和提高。

6 结束语

1)对于这种长方体工件,一般采用刨床进行加工,使用该夹具后,能够使用车床进行加工。

2)利用车床加工长方体比用刨床加工效率提高几倍。

3)在使用车床进行加工时,对车刀的质量要求较高,因在加工中工件不规则,加工时会出现撞击,对车刀损害较大。

4)扩大了卧式车床的加工范围。