柴油机内碳烟颗粒破碎的数值模拟

张立淼,景晓军,武政杰,吴少华

柴油机内碳烟颗粒破碎的数值模拟

张立淼1,景晓军2,武政杰3,吴少华4

(1. 中汽研汽车检验中心(广州)有限公司,广州 511340;2. 中国汽车技术研究中心有限公司,天津 300300;3. 天津内燃机研究所,天津 300072;4. 新加坡国立大学,新加坡 119077,新加坡)

基于离散颗粒群理论,考虑碳烟尺寸影响因素,构建碳烟颗粒动力学模型中破碎模型.采用群体平衡方程建立了碳烟生成破碎的详细数学模型,并采用矩量投影法进行求解.将该破碎模型与参考燃料化学机理TRF机理、KIVA-CHEMKIN程序进行耦合,模拟计算碳烟颗粒在柴油机内的破碎过程.结果表明:加入破碎模型后,后燃阶段缸内碳烟数密度计算结果将增加,破碎模型对主燃阶段碳烟数密度影响反而较小.

碳烟;破碎模型;矩量投影法

柴油机与其他动力装置相比,在热效率、动力性和耐久性等方面有着较高的优势,因此在交通运输、农业和发电等领域应用广泛[1-2].然而,柴油机在工作过程中排放的碳烟颗粒(PM)对大气环境和人体健康具有极大的危害,世界各国也纷纷建立严格的排放法规来限制柴油机颗粒物质量和数量的排放[3-4].为了能够更好地控制颗粒物的生成,过去几十年中,国内外学者对碳烟的气相反应动力学和成核后的颗粒动力学过程开展了大量的试验和数值研究[5-7].

碳烟颗粒破碎是颗粒动力学研究中的一个重要问题,Neoh等[8]在一个二阶燃烧器中第一次发现了碳烟颗粒的破碎现象.该燃烧器中第一阶燃烧器整体处于贫氧燃烧条件,因此产生了大量的碳烟颗粒,随着燃烧的进行,由于发生表面生长,碰撞聚集等现象而形成了大颗粒聚集物.这些较大的碳烟凝聚物之后进入处于富氧条件下的第二阶燃烧器后,主要发生氧化作用,然而Neoh等却在二阶燃烧器中发现了整体的碳烟颗粒数目增加,尤其是产生了大量的小粒径碳烟,这便证实了碳烟颗粒出现了破碎的现象. Garo等[9]也在研究中验证了这一现象.Harris等[10]采用胶体颗粒破碎模型代替碳烟颗粒的破碎模型进行了颗粒动力学相关的数值模拟研究,由研究结果发现,在碳烟模型中添加破碎模型后,所计算的碳烟粒径分布与试验值具备更好的一致性,然而,Harris等采用的胶体模型仅仅考虑颗粒的尺寸而忽略颗粒表面的化学反应,因此并不能有效适用于碳烟的研究.目前,对于碳烟颗粒破碎现象的详细模型,国内外学者还没有形成统一结论,当前应用较为广泛的碳烟颗粒破碎模型是Mueller等[11]提出的,此模型认为碳烟颗粒的破碎完全是由于碳烟内部氧化造成的.

目前关于碳烟颗粒破碎模型的研究主要集中在层流燃烧器[9]、对流燃烧器[11]和二阶层流燃烧器[8]等燃烧器系统,对柴油机缸内燃烧条件下碳烟颗粒的破碎详细模型研究甚少.而柴油机缸内燃烧主要是处于富氧条件下,在这种环境下碳烟的氧化和随之而来的破碎过程将变得非常重要,因此开展柴油机缸内燃烧条件下的碳烟颗粒破碎模型研究具有极高价值.

本文的主要目的是提出一个新的碳烟颗粒破碎模型,以此研究发动机缸内生成的碳烟颗粒的破碎现象.此破碎模型的建立基于碳烟颗粒的内部氧化机理并同时考虑碳烟颗粒尺寸对破碎频率的影响.采用群体方程理论建立了该模型的详细数学模型,并用矩量投影法[12-14]进行求解.将此模型与TRF机理、KIVA-CHEMKIN程序进行耦合,模拟计算碳烟颗粒在柴油机内的破碎过程,并在一台双燃料柴油机上进行了试验验证.

1 碳烟颗粒破碎模型

1.1 碳烟颗粒破碎模型建立

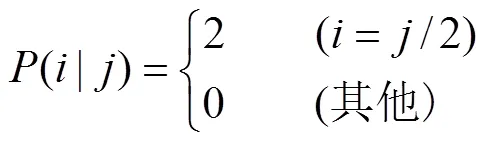

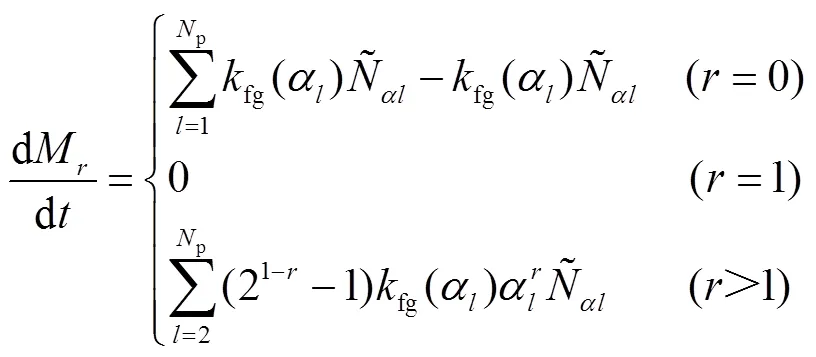

本文采用群平衡方程[8]来描述碳烟颗粒的破碎现象.群平衡方程在数学表达式上是一系列强非线性偏微分方程,可以用来描述任意颗粒的动态变化过程,包括成核、生长、碰撞、凝聚、氧化以及破碎.碳烟颗粒的破碎过程可以由式(1)来描述[7]:

此分布函数表明,当一个碳烟颗粒破碎时将生成两个相同尺寸的小碳烟颗粒.

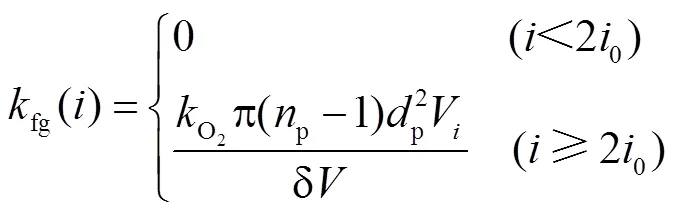

式(1)中fg设定十分重要,因为其直接影响到碳烟颗粒的破碎频率以及最终生成的碳烟颗粒的粒径分布.然而,由于详细碳烟颗粒破碎过程仍未表述清晰,国内外学者关于此参数的设定并没有统一的结论.目前最广为接受的研究观点是碳烟颗粒的破碎是由于颗粒内部的氧化过程造成的.碳烟颗粒的氧化过程包括内部氧化和外部氧化两个方面.外部氧化是由羟基(OH)与碳烟颗粒表面的活性位碰撞造成的,此过程在富氧燃烧条件下反应迅速,决定着碳烟颗粒的尺寸变化.而内部氧化则是通过碳烟与氧分子O2的反应进行的,此过程速率较低.在燃烧过程中,这些较小的O2分子能够进入碳烟凝聚体的内部发生缓慢的氧化反应,削弱了碳烟凝聚体内部原始碳烟颗粒之间的连接键,当这些键被削弱到一定程度时碳烟颗粒便发生了破碎现象.基于此,判断碳烟颗粒的破碎频率应该与O2氧化速率有较大关系.然而最近的一些研究表明[12-14],碳烟的颗粒尺寸对其破碎频率同样存在一定影响,较大的碳烟颗粒中通常含有一些较弱的连接键,在氧化过程中更容易发生破碎,因此其应该对应更大的破碎频率.基于以上理论,本文提出了以下碳烟颗粒的破碎模型:

需要指出的是,式(3)表明碳烟颗粒所含碳原子数目小于20的无法发生破碎,否则将生成无穷个超小碳烟颗粒,模型计算出的碳烟颗粒总质量将不再守恒.

1.2 碳烟颗粒破碎模型数值求解

本文采用矩方法来求解碳烟颗粒的破碎群平衡方程.矩方法因其计算成本较低且有着较高的计算精度而得到广泛应用,其基本思想是将原始的群体平衡方程转化为矩量方程,这样就不需要求出每一个尺寸下的碳烟颗粒数密度,而只需要求出几个碳烟粒径分布的矩量便可得到需要的信息,极大地提高了计算效率.

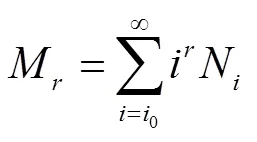

碳烟颗粒尺寸分布的矩量可以由公式(5)定义:

式中:M代表第阶矩量.它是碳烟颗粒的尺寸分布函数N与颗粒尺寸的次幂的乘积在整个碳烟颗粒尺寸范围内的求和.

将式(5)代入式(1)可以得到如式(6)所示的碳烟颗粒破碎矩量方程,需要注意的是此方程并不封闭.

碳烟颗粒的破碎将生成大量的碳原子数目在(0,20)的碳烟颗粒,需要计算此区间内碳烟颗粒的数量以评估方程(6)中碳烟颗粒的聚集速度.然而,公式(5)在进行矩量转化时丢掉了详细的碳烟颗粒尺寸分布,导致无法准确求解得到最小的碳烟颗粒数密度,进而无法评估碳烟颗粒破碎时在最小尺寸处聚集的速度.为解决这一问题,本文采用Wu等[13-14]提出了矩量投影法对方程(6)进行变形.矩量投影法的基本思想是通过引入一批权重粒子近似代替原始的颗粒尺寸分布来解决矩量方程的封闭问题.这样原来的碳烟矩量可以由以下方程来近似得到:

式中:和分别代表权重粒子的尺寸和数目;p代表选用权重粒子的尺寸区间数目,这些权重粒子对应的矩量必须满足和实际碳烟粒子尺寸分布对应的矩量相等.同时将固定在最小碳烟粒子尺寸处,以此得到的可以用来近似用作最小的碳烟颗粒数目.对于权重粒子,可以基于已知的碳烟矩量通过Blumstein-Wheeler[12]计算得到.将方程(7)带入式(1),方程(6)转化为

其中,和用来评估碳烟颗粒在最小尺寸处的聚集速度.

2 试验方法与计算模型

2.1 试验方法与装置

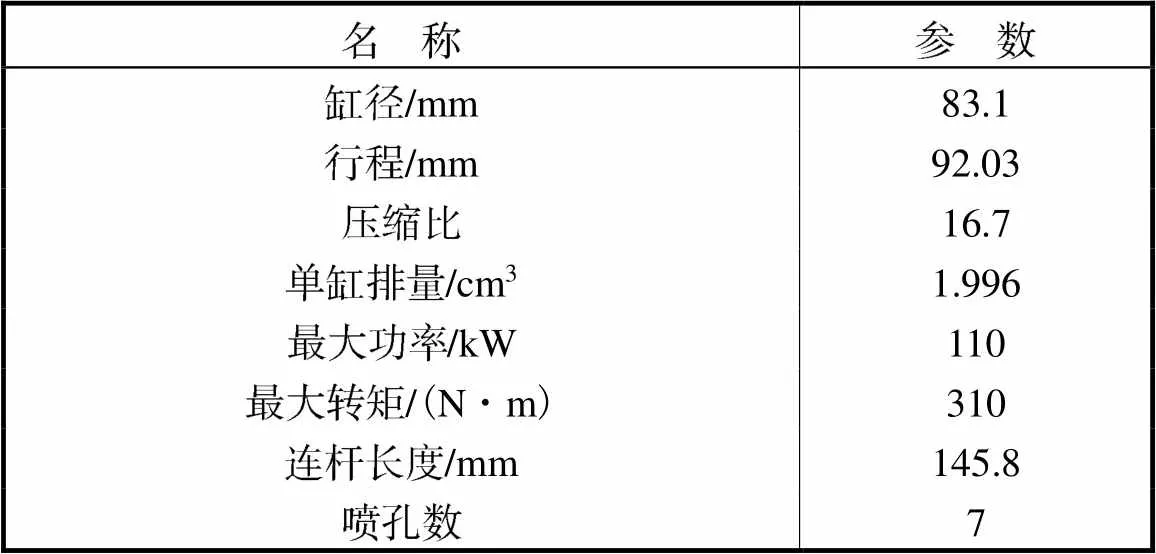

这里需要指出的是本文提出的碳烟颗粒破碎模型具有较广的适用性,并不局限于发动机的燃料.众所周知碳烟的生成和氧化受燃料特性影响很大.而本文提出的破碎模型是针对已经生成的碳烟颗粒在氧化过程中受物理碰撞化学反应的结果,因此与燃油特性关系不大.此破碎模型可以同时应用在汽油机或者柴油机中生成的碳烟颗粒的破碎研究中.本文的试验部分是在一台四缸双燃料发动机上进行的.发动机在-250°CA ATDC有0.68g汽油喷入进气道;柴油燃料直接喷入发动机缸内,不同工况下柴油的喷射正时不同,但喷射持续期为7.8°,CA.发动机主要参数见如表1所示.

表1 发动机主要参数

Tab.1 Engine specifications

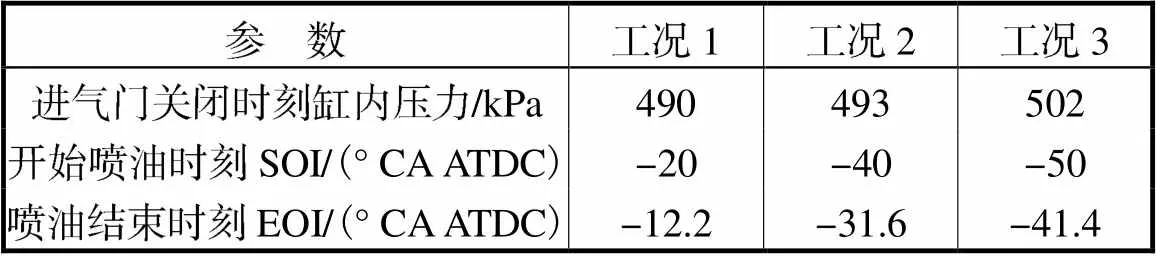

在试验条件上,本研究选取发动机1600r/min转速为试验转速,按照喷油时刻不同,确定3种试验工况,3种工况下进气门关闭时刻缸内压力、开始喷油时刻、喷油结束时刻见表2所示.

表2 发动机试验工况

Tab.2 Engine operating conditions

2.2 KIVA-CHEMKIN模型与计算网格

KIVA作为内燃机三维模拟程序,得到了广泛应用;CHEMKIN作为化学动力学分析软件,可以通过化学反应机理求解组分反应速率.耦合的KIVA-CHEMKIN模型,不仅提高了计算的准确性,同时也求解了燃烧过程中关键组分的生成和消耗历程.

在化学反应动力学机理上,本文采用一个简化的参考燃料化学机理(TRF)[15]来模拟发动机缸内的燃烧过程.这个机理含有109个物种和543个基元反应.碳烟成核及表面化学反应需要芘、乙炔等气相分子均包含在内.此机理的有效性已经在一些火焰和发动机模拟中得到了验证[12, 15].本文将TRF机理、碳烟颗粒破碎模型和KIVA-CHEMKIN程序耦合计算,来验证碳烟颗粒破碎模型的有效性.

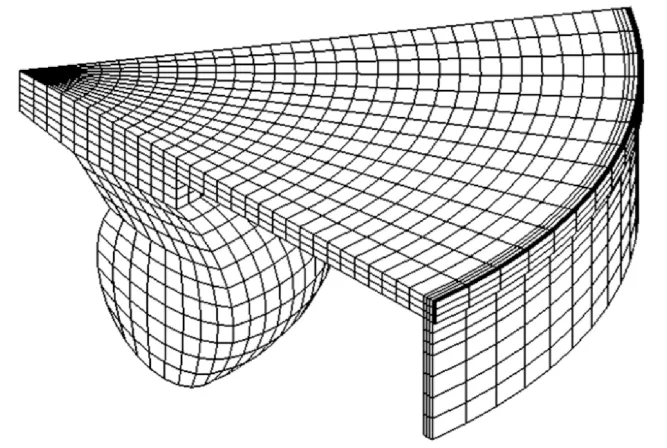

由于发动机的气缸关于轴线是对称的,为了减少计算量,采用了51.4°的物理网格,如图1所示.此网格在径向及轴向的大小均为2mm.此网格的独立性在文献[16]中已经得到证明.此网格大小可以保证其具有较高的计算精度的同时消耗较小的CPU.

图1 发动机活塞在上止点位置时的网格

3 计算结果与分析

3.1 缸内碳烟矩量变化速率分析

以工况1为基础工况,图2所示为计算得到的缸内碳烟矩量变化速率.其中,0代表总碳烟颗粒数量变化速率,1为总碳烟原子数目变化速率.由于碳烟的表面生长和凝结对碳烟颗粒的总数量没有影响,碳烟颗粒的凝聚和破碎对碳烟总质量没有影响,因此图中并没有显示碳烟颗粒凝聚和破碎下的1和碳烟表面生长和凝结作用下0值.此外,由于碳烟的凝聚会造成碳烟颗粒总数量的减少,在氧化作用下0和1均为负数,在本文中采用变化率的绝对值来进行分析.

从图2中可以看出,喷油结束后,随着燃烧的开始,碳烟的成核速率急剧上升,发动机缸内迅速集聚了大量的原始碳烟粒子,而随着燃油的不断消耗,生成的芘越来越少.而芘作为形成碳烟的气相前驱物,其生成量的减少,意味着碳烟生成速率减慢,这就造成了碳烟的成核速率在燃烧后期不断下降.由于芘同样在碳烟的表面凝结过程中起重要的作用,这导致了1在表面凝结作用下的变化趋势与在成核的作用下的变化趋势十分相似.相比之下,碳烟的表面生长速率在发动机燃烧后期的下降并不明显.碳烟的氧化强度同样在燃烧初期达到顶峰,之后由于缸内温度的下降开始逐渐减弱.需要注意的是在燃烧初期发动机缸内的化学反应极为迅速,这导致碳烟的氧化速率出现极为强烈的波动.而这些波动在燃烧后期随着燃烧强度的下降逐渐消失.

从图2中还可以看出,在碳烟的氧化过程中,燃烧初期碳烟的氧化强度和表面生长强度在一个量级,随着燃烧强度及缸内温度的下降,碳烟的氧化速率逐步下降,但其下降速率要小于碳烟表面生长的速率,从大约40°CA ATDC开始,碳烟的氧化开始主导碳烟的整个变化过程.对于碳烟颗粒破碎过程而言,碳烟颗粒的破碎速率在整个燃烧阶段呈现两个峰:第一个峰在主燃烧阶段,此时缸内温度较高,碳烟颗粒碰撞剧烈;第二峰在发动机后燃阶段,此时碳烟主要受氧化过程影响,持续不断的碳烟颗粒内部氧化造成了大量碳烟颗粒破碎,形成较小的碳烟.对于凝聚过程,碳烟颗粒的凝聚速率在4°,CA ATDC时达到最大,之后随着缸内温度的降低开始消减;从50°CA ATDC开始碳烟颗粒的凝聚速率又开始缓慢增加,这是由于碳烟颗粒的破碎和氧化生成了很多小的颗粒物,这些小颗粒物之间发生了频繁的碰撞和凝聚.

图2 工况1时不同轴转角下发动机缸内碳烟的生成速率

3.2 碳烟颗粒破碎模型对数密度影响

图3所示为在工况1条件下碳烟模型中考虑碳烟颗粒的破碎和不考虑碳烟颗粒破碎时数值计算得到的发动机缸内碳烟数密度的变化规律.在起燃阶段,碳烟的成核过程在整个碳烟的反应中起决定作用,造成了短时间内碳烟数密度的急剧增高,意味着生成了大量的碳烟颗粒;之后碳烟的氧化反应开始逐步起决定作用,从10°,CA ATDC开始碳烟的数密度开始逐渐下降.从缸内碳烟数密度变化情况来看,加入破碎模型对碳烟模型计算结果的影响主要发生在后燃阶段.这主要是由于在后燃阶段碳烟主要受氧化作用的影响,持续不断的氧化导致大量的碳烟颗粒发生破碎,生成了较多的小碳烟颗粒,导致整体碳烟数密度增加.

图3 碳烟模型中考虑碳烟颗粒的破碎和不考虑碳烟颗粒破碎时模拟的发动机缸内碳烟数密度变化曲线

4 结 论

(1) 提出了考虑碳烟尺寸影响因素下的碳烟颗粒破碎模型,并通过矩量投影法建立了该模型的详细数学模型.将TRF机理、碳烟颗粒破碎模型和KIVA-CHEMKIN程序耦合,实现了对发动机缸内的碳烟变化过程的详细数值模拟.

(2) 碳烟颗粒在发动机缸内的破碎速率在主燃烧阶段和后燃烧阶段分别呈现两个峰值.在主燃烧阶段,由于缸内温度较高,碳烟碰撞剧烈,导致其破碎速率较高;在后燃烧阶段,持续不断的碳烟颗粒内部氧化造成了大量的碳烟颗粒破碎,形成较小的碳烟,导致其破碎速率较高.

(3)加入破碎模型对缸内碳烟数密度计算结果的影响主要发生在后燃阶段.在主燃烧阶段由于碳烟的成核和表面生长过程起主导作用,在碳烟模型中加入破碎模型对碳烟数密度的影响并不明显.而随着燃油的消耗和缸内温度的降低,在后燃阶段缸内碳烟的氧化过程开始主导碳烟的变化.由于碳烟颗粒的破碎主要是由于其内部氧化造成的,因此在后燃阶段碳烟颗粒的破碎作用开始显现,导致碳烟数密度的增加.

[1] Bolla M,Farrace D,Wright Y M,et al. Modelling of soot formation in a heavy-duty diesel engine with conditional moment closure[J].,2014,117:309-325.

[2] Boulanger J,Liu F,Neill W S,et al. An improved soot formation model for 3D diesel engine simulations[J].,2007,129(3):877-884.

[3] Echavarria C A,Jaramillo I C,Sarofim A F,et al. Studies of soot oxidation and fragmentation in a two-stage burner under fuel-lean and fuel-rich conditions[J].,2011,33(1):659-666.

[4] Tao F,Reitz R D,Foster D E,et al. Nine-step phenomenological diesel soot model validated over a wide range of engine conditions[J].,2009,48(6):1223-1234.

[5] Belardini P,Bertoli C,Ciajolo A,et al. Three dimensional calculations of DI diesel engine combustion and comparison whit in cylinder sampling valve data[C]//. Detroit,MI,USA,1992,922225.

[6] Attili A,Bisetti F,Mueller M E,et al. Formation,growth,and transport of soot in a three-dimensional turbulent non-premixed jet flame[J].,2014,161(7):1849-1865.

[7] Sirignano M,Ghiassi H,D’Anna A,et al. Temperature and oxygen effects on oxidation-induced fragmentation of soot particles[J].,2016,171:15-26.

[8] Neoh K G,Howard J B,Sarofim A F. Effect of oxidation on the physical structure of soot[J].(),1985,20(1):951-957.

[9] Garo A,Lahaye J,Prado G. Mechanisms of formation and destruction of soot particles in a laminar methane-air diffusion flame[J].(),1988,21(1):1023-1031.

[10] Harris S J,Maricq M M. The role of fragmentation in defining the signature size distribution of diesel soot[J].,2002,33(6):935-942.

[11] Mueller M E,Blanquart G,Pitsch H. Modeling the oxidation-induced fragmentation of soot aggregates in laminar flames[J].,2011,33(1):667- 674.

[12] Wu S,Zhou D,Yang W. Implementation of an efficient method of moments for treatment of soot formation and oxidation processes in three-dimensional engine simulations[J].,2019,254:113661.

[13] Wu S,Yapp E K Y,Akroyd J,et al. A moment projection method for population balance dynamics with a shrinkage term[J].,2017,330:960-980.

[14] Wu S,Yapp E K Y,Akroyd J,et al. Extension of moment projection method to the fragmentation process[J].,2017,335:516-534.

[15] Wang H,Yao M,Yue Z,et al. A reduced toluene reference fuel chemical kinetic mechanism for combustion and polycyclic aromatic hydrocarbon predictions[J].,2015,162(6):2390-2404.

[16] Li J,Yang W M,An H,et al. Effects of piston bowl geometry on combustion and emission characteristics of biodiesel fueled diesel engines[J].,2014,120:66-73.

Numerical Simulation of Soot Fragmentation in Diesel Engine

Zhang Limiao1,Jing Xiaojun2,Wu Zhengjie3,Wu Shaohua4

(1. CATARC Automotive Test Center(Guangzhou)Co.,Ltd,Guangzhou 511340,China;2. China Automotive Technology and Research Center Co.,Ltd,Tianjin 300300,China;3. Tianjin Internal Combustion Engine Research Institute,Tianjin 300072,China;4. National University of Singapore,Singapore 119077,Singapore)

A new soot fragmentation model is introduced by considering the effect of particle size on fragmentation frequency,which is described using the population balance equations and solved by an advanced moment projection method. This model is coupled with the TRF(toluene reference fuel) reaction mechanism and the KIVA-CHEMKIN code package to investigate the soot fragmentation process inside the engine cylinder. Results suggest that the inclusion of the fragmentation model in the soot model leads to the prediction of more soot particles at the post-combustion stage,while the influence of the fragmentation model on soot particle number is minor at the main combustion stage.

soot;fragmentation model;moment projection method

TK421

A

1006-8740(2021)01-0098-06

10.11715/rskxjs.R202003027

2020-03-14.

张立淼(1989— ),男,硕士研究生,工程师,zhanglimiao01@163.com.

吴少华,男,博士,a0135572@u.nus.edu.