结合催化裂化装置腐蚀回路的腐蚀检查方法

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110016; 2.中国石油化工股份有限公司北京燕山分公司,北京 102500)

重油催化裂化装置(以下称催化)的工艺流程,是将原料油与回炼油混合并加热至200~400 ℃,在催化剂作用下,裂化产生油气,油气进入分馏塔分馏得到汽油和柴油、油浆,催化剂进入沉降器的沉降段、汽提段去再生器再生,分馏塔顶馏出的富气与粗汽油再去吸收稳定及精制系统,产出汽油、液化石油气和乙烯等产品[1]。先根据催化工艺流程确定腐蚀流程,然后划分出腐蚀回路,结合历次腐蚀检查和测厚等情况,提前预判腐蚀回路中的隐患部位,有针对性地制定腐蚀检查方案,最后在停工期间进行验证性检查。

1 腐蚀回路划分

在不同工艺流程下生产时伴随的腐蚀,为腐蚀流程。在物料介质、工况条件和设备材质相似的腐蚀流程段按腐蚀机理划分出腐蚀回路[2](见表1),制作出腐蚀回路图(以某企业2催化装置分馏部分为例,见图1),并结合腐蚀回路开展具体腐蚀检查工作。

图1 某企业2催化装置分馏部分腐蚀回路

2 腐蚀回路的检查及检测策略

对不同的腐蚀回路设备选用不同检测技术进行检查,对于普通的管线用便携测厚仪测量壁厚减薄值;在介质冲刷、磨蚀较重的重点弯头用超声C扫描来检测壁厚减薄值;对于换热器及空冷管束,利用远场涡流检测管束漏点及点蚀情况;对于油浆线等无法切开确认内部腐蚀状态的管线,利用脉冲涡流检测确定缺陷部位(也可以开工检测);对含有酸性腐蚀介质及两相流的设备,采取垢样分析方法对腐蚀问题进行验证(见表1)。

表1 腐蚀回路检测信息

3 分馏塔高温回路主要设备检测

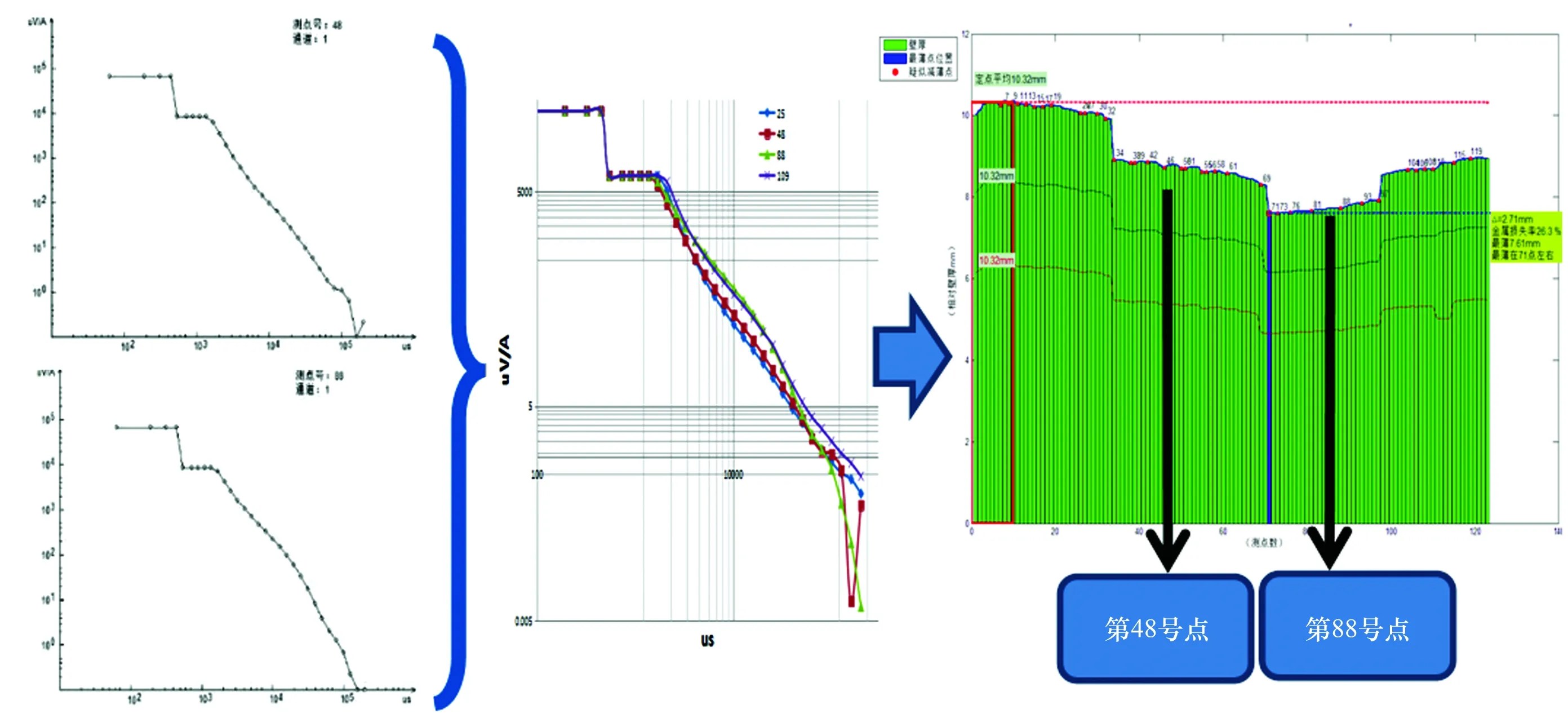

3.1 高温油浆线脉冲涡流技术检测

脉冲涡流检测方法是近年来发展起来的一种新的无损检测技术,传统的涡流采用正弦电流作为激励,而脉冲涡流的激励电流为具有一定占空比的方波,比传统的涡流检测出更多的参数,可测量出距离和厚度。工作原理见图2。选定被检部件某一已知厚度区域的检测信号为参考信号,比较待测区域的检测信号与参考信号的特征时间,在金属管壁上产生电涡流,再通过接收线圈产生二次电磁感应,通过激变的电信号,即可获得待测区域与对比区域的厚度值变化(见图3和图4)。

图2 脉冲涡流工作原理

某企业催化油浆线P209/3入口第1个弯头(1号位置),规格为φ325 mm×14.0 mm,对其自北向南进行脉冲涡流扫查,发现在该弯头侧壁减薄,最薄位置测厚值为10.8 mm,减薄率为23%(见图4)。

3.2 油浆线泵出口管线弯头C扫描检测

超声C扫描检测是结合了高移动性的便携式超声波探伤仪与具有数据处理功能的电脑结合的检测技术。在扫查区域的附近有两个接收超声的探头,用来接收超声定位发射探头所产生的脉冲信号,两个接收探头之间的距离是由扫查区域的宽度决定的。某企业Ⅱ催化油浆线泵出口管线弯头C扫描检测(检测面积80 mm×80 mm),发现壁厚减薄,壁厚最大值为7.94 mm,壁厚最小值为 7.53 mm;减薄率达16.3%(见图5和图6)。这种方法较常规测厚相比,误差更小,结果更直接、准确,可以直接帮助判断失效件损伤程度。

图3 检测管线单线

图4 脉冲涡流检测数据

图5 C扫描最大壁厚值

图6 C扫描最小壁厚值

4 分馏塔顶和顶循主要设备检测

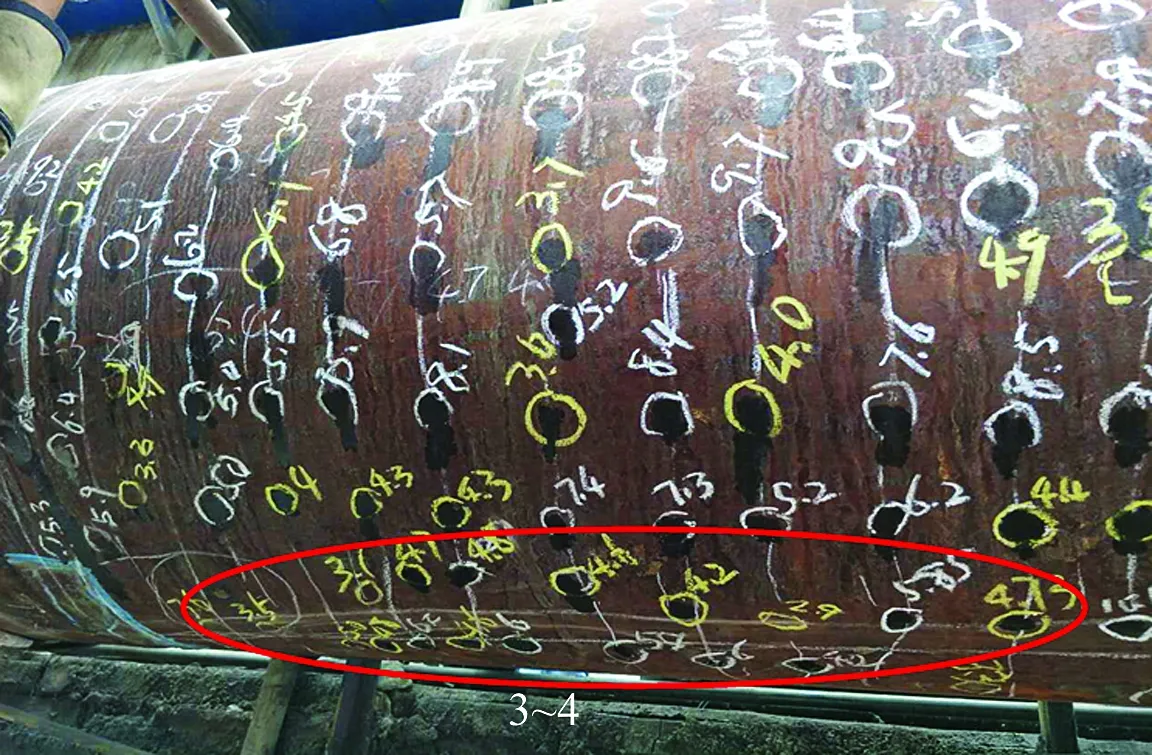

4.1 分馏塔顶油气线超声测厚

超声波测厚是采用脉冲反射超声波的原理来检测设备、管线腐蚀的余量。针对分馏塔顶油气线可能形成的点蚀情况,采用密集测厚方法来检测。某企业催化油气线材质为碳钢,该管线区域1及区域3推测内壁可能有大量点蚀坑,实测最小壁厚为1.7 mm(见表2)。根据壁厚对区域1及区域3进行局部贴板处理(见图7和图8)。

图7 分馏塔顶油气线测厚部位1区域

图8 分馏塔顶油气线测厚部位3区域

表2 密集测厚数据 mm

续表2 mm

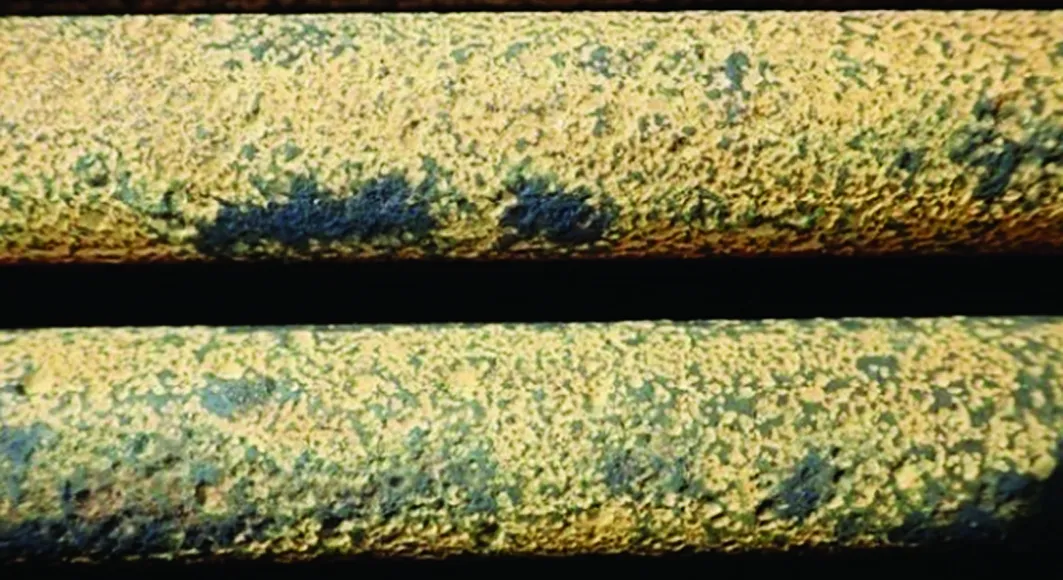

4.2 分馏塔顶换热器涡流检测

当把换热器的管束置于交变磁场之中,由于管束的电导率、磁导率、形状、尺寸和缺陷等变化导致涡流的变化,进而判断管束内外缺陷、横向裂纹、内外部腐蚀、应力集中、磨损和点蚀等引起的壁厚变薄。某石化公司催化分馏塔换热器管程和壳程材质均为碳钢,管程介质为循环冷却水,壳程介质为分馏塔顶油气,通过涡流检测管束,发现有密集点蚀坑0.2~0.5 mm(见图9);管束测厚1.5~1.8 mm(见图10)。

图9 管板点蚀坑

图10 管束密集点蚀

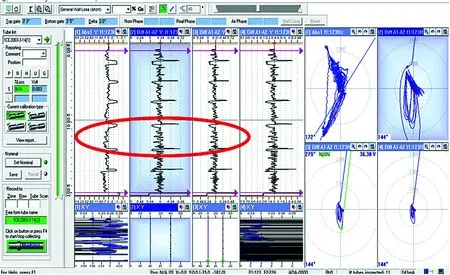

其涡流检测发现超标缺陷,表明管束腐蚀严重,缺陷见图11。

图11 涡流检测图谱

5 吸收稳定回路垢样分析

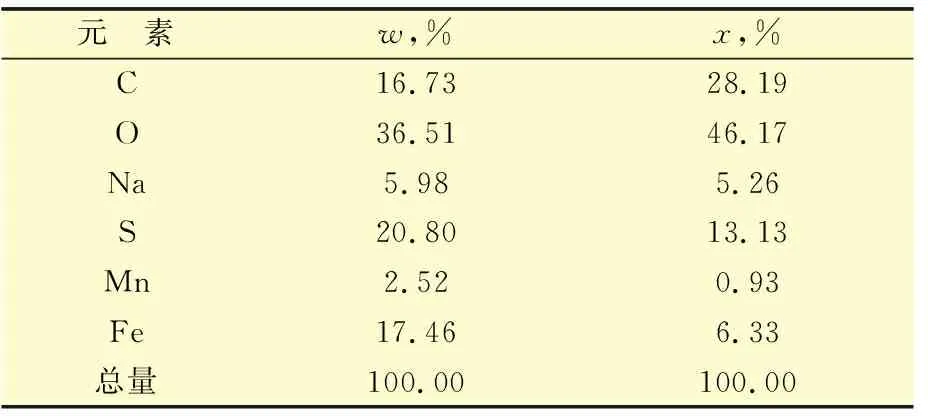

通过能谱分析设备表面垢样的成分及含量(见图12),垢样的能谱分析结果见表3。由表3可知,垢样主要含有C,O,Fe和S元素,还含有一定量的Na和Mn等其他元素。

图12 垢样能谱图

表3 能谱分析结果

X射线衍射对沉积物或腐蚀产物进行成分分析,结果见图13。某石化公司催化凝缩油-稳汽换热器,管程和壳程材质均为16MnR,管板表面轻微污垢,垢下均匀腐蚀+坑蚀(0.2~0.3 mm),经分析其腐蚀产物主要成分为FeS和Fe2O3,由此证明发生了垢下腐蚀。

图13 X射线衍射分析结果

6 结 语

在装置检修前按催化裂化工艺流程、设备运行情况提前划分出腐蚀回路,预判出腐蚀风险部位,根据腐蚀风险部位采取对应的检查检测方法、制定出腐蚀检查方案。在装置检修期间按已制定的腐蚀检查方案运用先进的检测技术对腐蚀回路内的设备、管线进行检测和评价。以某企业Ⅱ催化裂化装置检查为例,检修期发现重点腐蚀问题22项并完成了腐蚀问题整改,降低了设备的腐蚀风险。在装置开工运行期间对已检查验证的重要腐蚀回路继续监测,特别是对分馏塔顶循回路管线用在线测厚或电场矩阵技术监测,对分馏塔油浆线定期进行脉冲涡流检测。通过对催化裂化装置制定科学的腐蚀回路,并结合先进检测技术进行腐蚀检查,为设备安全运行提供了保障。