净化污酸中提取高品质富铼渣的生产实践

李春,岳瑞琪(白银有色集团股份有限公司铜业公司,甘肃 白银 730900)

1 净化污酸中提取高品质富铼渣的背景

1.1 铼的理化性质和用途

金属铼属一个非常稀少而且分散的元素,为稀有贵金属,具有难溶性、熔点高(3180 ℃)等特点,与其它金属制得具有耐高温、抗腐蚀、耐磨损的合金。因此被广泛用于石油化工、航天工业、电子行业、军用材料等领域。主要用于石油冶炼催化剂、电子管结构材料、人造卫星及火箭特殊材料、军用飞机涡轮零件、汽车排气传感器Re-W丝、集成电路的薄膜电极等,铼的市场需求与高新技术产业的发展密切相关。金属铼稀有且为一种战略物资,具有很高的市场价值,同时价格昂贵。目前,自然界铼无单独矿产存在,主要伴生在辉钼矿和硫铜矿中。由于它附生于其他矿物,且含量也低。因此,在冶炼过程中,往往随污酸流失,造成了贵重金属资源的损失。

1.2 污酸提铼的分离富集方法概括

目前,在铜冶炼中,铼在高温下超过80%的转化成易挥发的Re2O7,存在于冶炼烟气中,经电收尘进入制酸系统,在一级动力波用稀酸洗涤后生成HReO4,存在于净化污酸之中。目前国内外均采用除砷、石灰中和的方法对冶炼污酸进行处理,造成大部分铼进入砷滤饼、中和渣中,还有少部分随达标废水排放而白白损失。由于铼的价值昂贵,目前各冶炼企业均开始高度重视,研究将污酸中的铼、铜等贵金属提却出来。根据文献调研,目前从铜冶炼污酸提取铼的工艺主要包括下4种:溶剂萃取法、离子交换法、化学沉淀法、萃淋树脂法,目前,溶剂萃取法是提却铼的主要方法,在铜冶炼生产中提取金属铼的工艺比较常见。江西铜业公司利用处理污酸的砷滤饼在回收三氧化二砷的过程中提取铼(产品为铼酸铵),铼产量接近1 t[1]。

2 净化污酸中提取高品质富铼渣技术原理及性能指标

铜业公司净化污酸主要是指在铜冶炼过程中,为有效净化烟气中有害金属杂质和SO3等杂质,而采用稀酸进行洗涤后所产生的复杂成分酸性废水,具有成分复杂、砷含量高、铜含量高、氟氯含量高、重金属种类多等特性。

2.1 硫化沉铼原理

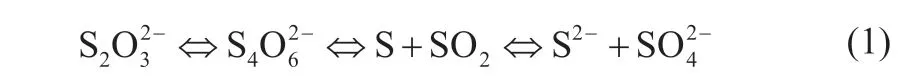

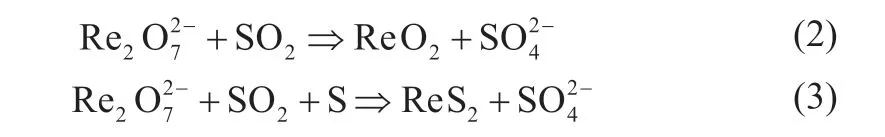

硫代硫酸钠实现水溶液中重金属硫化沉淀的原理在于酸性条件下硫酸硫酸根的自歧化反应:

如上式,硫代硫酸根在酸性溶液中发生自歧化反应,先后在水溶液中形成连四硫酸根、硫磺和二氧化硫,并最终岐化成为活性硫离子,从而与重金属离子相结合,从而形成硫化物沉淀。

2.2 污酸提铼系统工艺

铜业公司采用还原沉淀使铜和铼等有价金属富集形成富铼渣,而后进一步萃取提却铼酸铵,其工艺流程图如图1所示。

图1 污酸提铼工艺流程图

2.3 硫化沉铼过程最优工艺条件

经半工业试验所得的硫化沉淀最优工艺条件为:(1)反应温度70 ℃;(2)沉淀用促进剂用量100 g/Nm3,应以20 g/L溶液形式加入,并均化5 min;(3)沉淀过程反应时间30 min;(4)沉淀反应剂为五水硫代硫酸钠,加入量以溶液还原电位保持在170 mV为宜;(5)五水硫代硫酸钠用量约为6~15 kg/Nm3,应以饱和水溶液形式加入加温后净化污酸;(6)反应结束后可直接进行常规板框压滤。

2.4 沉淀富铼渣主要成分含量

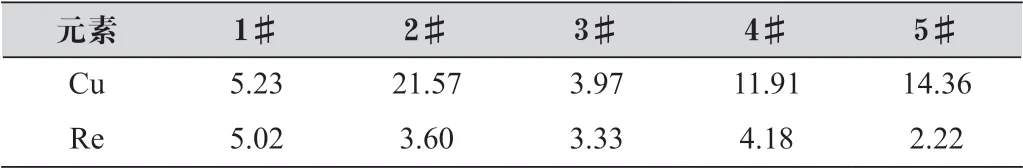

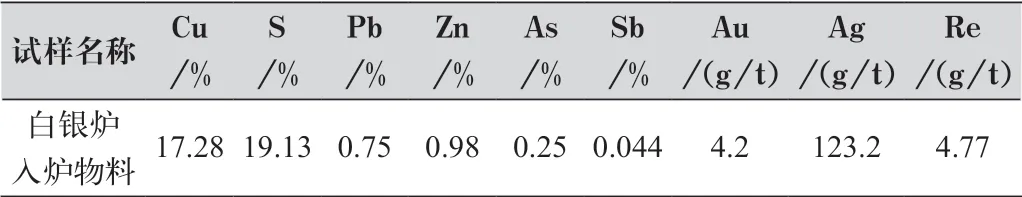

硫化沉淀产出富铼渣,抽样所得富铼渣含量如表1所示。

表1 2015年3月至2017年3月实际生产中富铼渣含量抽样数据

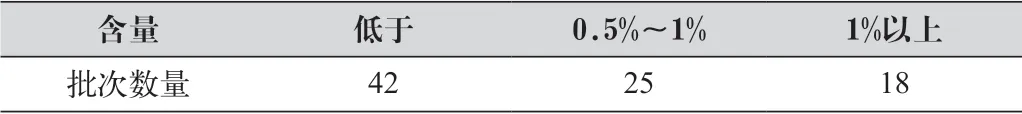

3 存在的问题

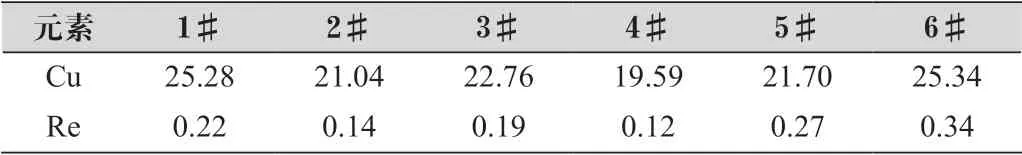

(1)由于净化污酸中除低浓度铼外,还含有铜、砷、铅、锌、镉、硒、汞等重金属,因此在硫代硫酸盐进行硫化沉淀过程中,伴随着铜、砷、铅、镉、硒、汞等重金属元素硫化沉淀过程,产生CuS、Cu2S、As2S3、PbS、CdS、SeO2、HgS等沉淀物。随着原料的变化,污酸中各类杂质离子的含量波动较大,尤其是污酸中铜含量的增加将极大的降低富铼渣中铼的品位,富铼渣中的铼含量常低于1%(全年85批样进行化验,结果如表2所示),无法满足后续铼酸铵生产工艺需求,造成了贵重金属铼的流失。

表2 2018年85批次富铼渣中铼元素含量测定

(2)富铼渣生产过程中产生二氧化硫和部分有毒有害气体,通过集风总管对产生的二氧化硫和部分有毒有害气收集,送入引风机送入规整填料吸收塔,利用20%以下氢氧化钠/亚硫酸钠溶液吸收低浓度二氧化硫,但实际生产中引风机频繁故障,造成低浓度二氧化硫外排,造成环境污染,现场作业环境差。

(3)原作业模式因进液模式、加热模式、压滤机设备陈旧、处理能力底等问题造成提铼系统效率低。

4 改进措施

4.1 提铼工艺改进

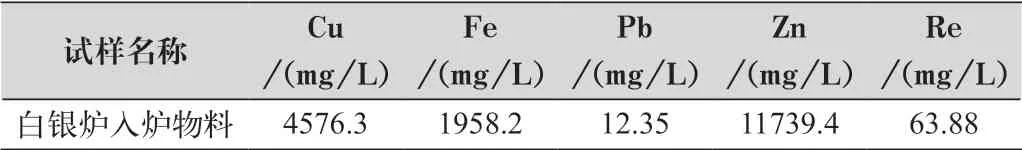

(1)进液铼含量的调整。针对以上问题,与生产技术科进行沟通,并配合熔炼车间备料工序共同进行入炉物料平衡计算,再不影响前部火法系统白银炉生产运行的情况下,调整白银炉入炉物料,适当增加含铼元素相对较高的哈铜矿,最终控制污酸提铼工序进液中铼元素浓度在50~200 mg/L之间。调整后的入炉物料及进液元素分析如表3,表4所示。

表3 调整后入炉物料

表4 调整后污酸提铼进液分析

(2)含铼富液的制备。将铜冶炼污酸加热至70 ℃,沉淀用促进剂用量100 g/Nm3,以20 g/L溶液形式加入,并均化10 min,五水硫代硫酸钠用量约为6~15 kg/Nm3,以饱和水溶液形式加入污酸中,加入量以溶液氧化还原电位保持在200~220 mV为宜(反应温度70 ℃,反应时间40 min),反应结束后进行常规板框压滤,将滤后液制成含铼富液。

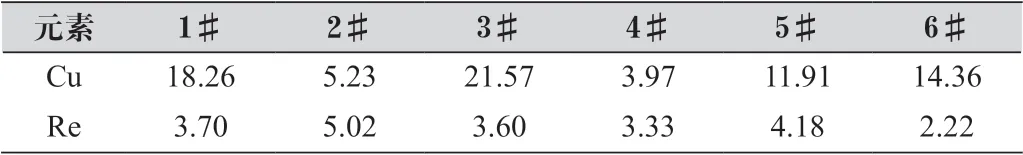

(3)富铼渣的制备。将富液加热至78 ℃,沉淀用促进剂用量100 g/Nm3,以20 g/L溶液形式加入,并均化10 min,五水硫代硫酸钠用量约为6~15 kg/Nm3,以饱和水溶液形式加入污酸中,加入量以溶液氧化还原电位保持在170 mV为宜(反应温度70 ℃,反应时间60 min),反应结束后进行常规板框压滤,制成高品位富铼渣,反应数据见表5、6、7所示。

两段沉铼的工艺改进及投入使用,极大的改善了因铜冶炼污酸中铜、铁、铅、锌、镉、砷等元素含量偏高所导致的富铼渣中铼品位过低的问题,改进后,将反应液体中的绝大部分铼进行沉淀,即可生产出较高品位的富铼渣。

表5 改进后两段沉铼污酸中各元素成分 单位:g/L

表6 改进前富铼渣含量抽样数据 单位:%

表7 改进后富铼渣含量抽样数据 单位:%

4.2 工艺管道改进

针对作业环境差、环境污染等问题,在集风管道与二级动力波之间新配一段玻璃钢管道,利用二级动力波的负压将提铼工序产生的废气带入制酸系统,彻底解决低浓度二氧化硫及部分有毒气体外排问题。

4.3 生产模式改变

(1)改进反应罐进料模式。原作业模式是在大罐污酸压滤完后进行自主加酸作业,现车间在提铼岗位配备对讲机与主控岗位及时沟通联系协调,掌握净化污酸外排与提铼反应罐进液的节奏,同时现有污酸输送泵的流量为25 m3/h,更换成流量为50 m3/h的稀酸输送泵,以节约进料时间;

(2)改进反应罐加热模式。现有反应罐蒸汽加热管规格为DN50的一根加热管,将污酸加热至65 ℃需要40~60 min,建议增加反应罐蒸汽加热管数量,以减少污酸加热时间,提高污酸处理量;

(3)增加压滤机卸料次数。岗位现有压滤机为原综合车间淘汰的旧压滤机,处理能力较小,处理时间长,原作业模式是在压滤机滤饼填满滤室,压力表压力达到最高规定值25 MPa时进行卸料,随着滤饼厚度逐渐增加,每罐污酸过滤时间也随之变长,最长可至2 h,制约了污酸处理效率,车间通过试验,调整为在压滤机压力表至20 MPa时卸料,在保证富铼渣含水量不太高的情况下提高压滤机处理效率。

5 结语

从实验和生产实践情况来看,在污酸提铼生产过程中通过对生产模式、工艺管线改造,解决生产效率低、环境污染等问题,两段提铼在铜冶炼污酸提铼中提铼效果较好,一段控制电位在200~220 mV,将后液制成含铼富液,二段电位控制在170 mV,制得高品位富铼渣,铼含量可达到3%以上,从而进一步提升铼的全流程回收率达到95%以上。