星载大口径反射器组件双向调节低应力装配胶接技术 ①

张 璇,陈维强,路 江,孙天峰,崔志刚,沈宇新,李健龙,董宇晨

(北京卫星制造厂有限公司,北京 100021)

0 引言

航天器的空间活动中要进行空间与地面、航天器之间乃至深空或星际间的通信及各种信息的无线传输。天线是这些信息在空间传输的唯一工具,天线不仅参与了无线信道的建立,还参与着信号的传递和处理。天线分系统是航天器有效载荷的关键部分,其性能的好坏直接关系到整个卫星的性能,乃至航天器任务的成败。

在20世纪90年代初,“信息战争”的概念得到确立,认为未来的战争将是“信息战争”,夺取制信息权和制天权是未来战争取胜的关键[1]。以侦察卫星、预警卫星、通信卫星和导航卫星为代表的卫星系统是夺取信息优势的重要武器。因此,在今后20年里,国内的军事卫星将朝着大型化、长寿命、机动灵活、抗干扰的方向发展。其中,大口径高精度反射器天线是此类卫星有效载荷的核心单机,其性能直接影响到数据反演的精度和准确度。

大口径高精度反射器的性能核心指标在于反射面成型精度及反射面型面精度稳定性两方面,目前大口径高精度反射器研制的精度指标仍存在不稳定问题[2]。

本文提出了通过设计一种双向自由调节装置,保证反射器本体型面自由支撑状态下,通过调节背部接口,完成组件装配,最大限度降低反射器本体型面受力,降低反射器组件装配过程受力对型面精度的影响,确保反射器成型型面的高精度成型,实现反射器组件的低应力胶接装配。基于此技术方法,能够有效降低反射器型面精度在装配阶段的损失,提高星载大口径高精度反射器的研制精度。

1 大口径反射器低应力胶接装配技术

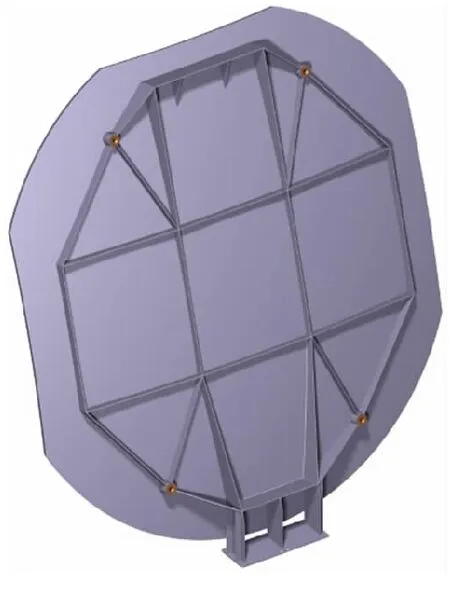

大口径星载天线反射器典型结构如图1所示[3],主要组成部分包含:1)曲面碳面板蜂窝夹层结构[4]的反射器本体,其内表面型面精度为天线反射器实现信号传输的关键;2)背面加筋结构,由单个碳面板夹层结构平板件组成的框架结构,用于实现反射器结构增强,提高反射器结构刚性,同时对外提供连接、装配接口。

图1 某型天线反射器结构示意图

针对此类带背架结构的星载大口径反射器,通常采用反射器本体扣装于金属支撑模具上,然后再将背架与反射器面进行胶接装配,该方法主要问题在于:

1) 最终造成背架接口与反射器本体的型面拟合焦点不匹配,造成接口精度差;

2) 损失反射器型面精度,造成低精度反射器研制结果;

3) 装配过程、重力、加压载荷均施加在反射器本体上,造成反射器本体受力,形成内应力;再经历温度、振动考核等试验后,应力释放,造成型面变形,是反射器研制型面精度稳定性差的一个主要影响因素。

且该工艺方法,无法对反射器面形变过程进行监测,不能以反射器本体真实型面数据为参照进行结构装调。基于以上分析,本文采用了一种全新的胶接装配技术,该技术方法包含以下两方面。

1.1 双调节装配机构设计

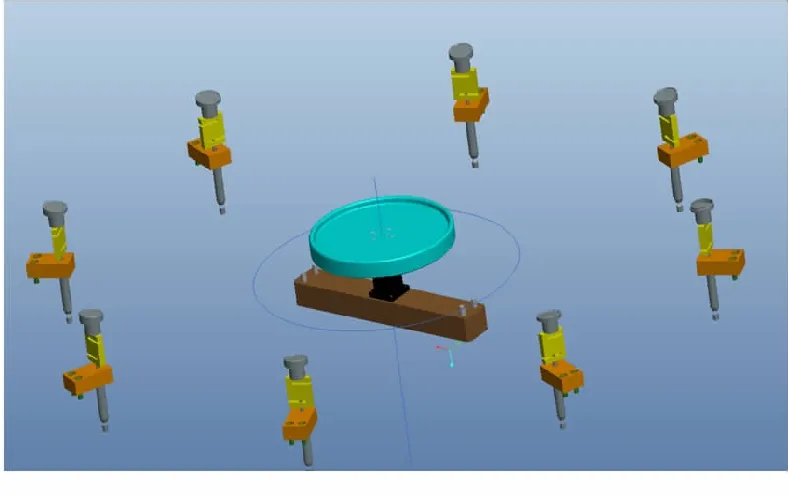

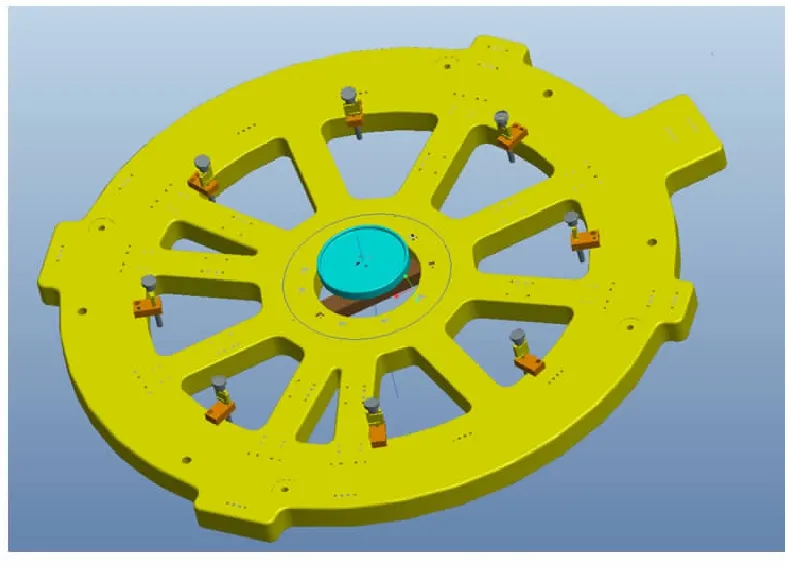

设计一种口面朝上支撑反射器型面的机构,该机构具备两套支撑平台:一套如图2、图3所示,为反射器面支撑平台,采用微重力传感器支撑,支撑点可根据反射器构型差异选取不同的支撑点,实现对反射器型面的支撑,确保支撑过程此反射器型面达到最优状态;一套如图4所示,根据背架框架结构,以背架交叉点为支撑点放置背架接口,并可通过伸缩螺杆、调节支撑机构位置实现对背架结构的装调。

图2 微重力传感器支撑组示意图

图3 反射器支撑组件装配示意图

通过双调节装配机构的设计,可最大程度保证反射器本体不受装夹装备的夹持应力。同时,口面朝上状态,保证其仅受自身重力载荷,与反射器本体检测状态及存放状态基本保持一致。通过该装置的应用,最大程度降低了反射器装配应力,可实现反射器的低应力胶接装配。

图4 背架支撑组件装配示意图

1.2 装调数据在线监测

口面朝上装配过程,关键是通过微重力应力传感器数据结合反射器型面精度监测数据,实现对反射器本体最佳位置的装调,保证反射器本体不因重力偏载,造成局部变形,导致型面精度数据偏差过大。

表1 在线监测数据记录表

装调过程主要为:

1) 根据反射器本体构型选取均布环向支撑点进行反射器本体支撑;

2) 调节微重力传感器,保证支撑点受到的重力加载一致;

3) 通过采用摄影测量检测手段,对反射器型面精度数据进行确认;

4) 固定反射器本体最佳放置位置后,将型面数据进行拟合转移,从而基于拟合转移数据,调整背架位置。

通过在线数据监测,监测各支撑点传感器数据偏差不大于0.1 g,型面校准点坐标值数据变动偏差不大于1 mm,可以实现反射器本体型面在不受外在加载应力情况下,保持最佳状态,最大限度降低了胶接装配过程的型面精度损失,具体数据如表1所列。

2 验证结果

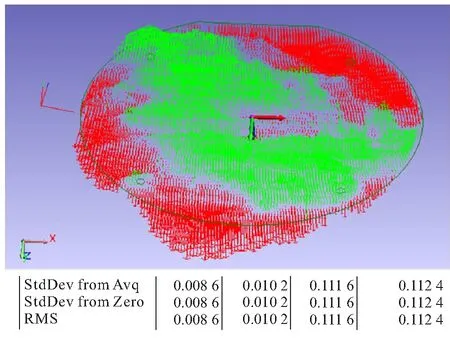

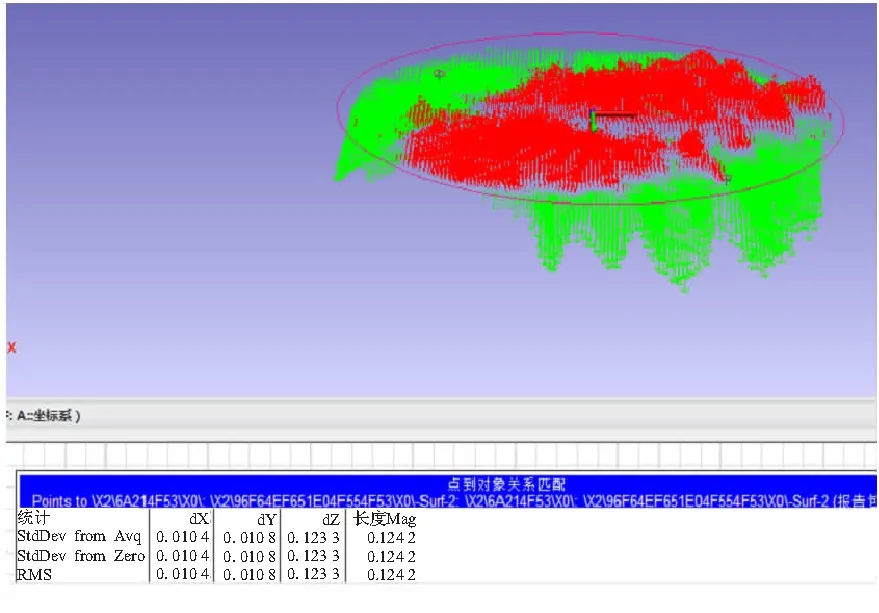

本文所采用的星载大口径反射器低应力胶接装配技术在某型口径2.4 m × 2.6 m的星载大口径反射器研制中应用。该产品反射器本体型面精度数据如图5所示,X、Y、Z轴向型面偏差RMS分别为0.008 6、0.010 2、0.111 6,型面精度RMS为 0.112 4 mm。经过采用口面朝上双调节装配机构的支撑应用及在线数据监测装调后,最终装配胶接后的型面精度数据如图6所示,X、Y、Z 轴向型面偏差RMS 分 别 为 0.010 4、0.010 8、0.123 3,最佳拟合后型面精度RMS为0.124 2 mm。型 面 精 度 损 失 为0.011 8 mm。

图5 某型反射器本体型面精度检测数据云图

图6 某型反射器组件型面精度检测数据云图

反射器结构装配过程中,除了受常规装夹应力外,也存在复合材料内应力释放、结构胶接固化收缩应力等不可控因素影响,就总体而言,通过低应力胶接装配技术的应用,可最大程度降低装配应力对型面精度的影响。

3 结论

传统反射器组件装配过程主要通过将反射器本体放置在支撑工装上,口面朝下,背面安装组件背部支撑结构产品,操作过程反射器受力情况不可控,且无法及时监测反射器型面变化。本文提出了一种口径大于1.5 m的星载大口径高精度反射器的低应力胶接装配技术,实现反射器组件的低应力胶接装配。最终产品型面精度相较于本体精度RMS为0.112 4 mm,最终装配胶接后的型面精度数据RMS为0.124 2 mm。型面精度损失为0.011 8 mm,相较于传统大口径高精度反射器胶接装配型面精度损失达0.03 mm r.m.s以上,该技术方法对高精度反射器成型具有显著提高。本文的研究可以为以后其他类型的星载天线反射器的研制生产提供参考。但是该技术方法在应用过程中还存在以下不足,后续还需要继续优化改进:

1)在线检测装调过程占用检测设备资源时间过长,需寻求快速透点检测设备或者激光投影设备进行型面监测的替代研究;

2)由于大口径的星载反射器多为复合材料薄壁结构,自身刚性较弱,不同构型反射器的背面支撑点的选取,对反射器本体型面精度影响较大。目前主要采用经验选取支撑点位置,造成调节周期较长,缺少选点支撑位置的理论支持,后续还需要对反射器不同支撑点位置与型面精度关系开展相关研究。