T/R组件LTCC基板埋置电阻精确控制 ①

徐美娟,杨士成,李姗泽,刘 旭

(中国空间技术研究院西安分院,西安 710000)

0 引言

随着星载微波单机小型化和集成化程度的不断提高,T/R组件产品中开始大量应用LTCC基板。LTCC技术的主要优势在于:可以在高频段使用,内部可埋置电容、电感、电阻等无源器件,实现一个准三维封装的电路。特别是与HTCC等同类技术相比,可埋置电阻是其独特的技术优势,可以大大减少表贴元器件的数量,节约表面空间,从而进一步缩小组件的重量与体积,提高组件可靠性。在T/R组件产品中,功分器中的隔离电阻、衰减器电阻及负载电阻等,对电阻精度要求相对不高,无需精调就可以满足使用需求,适合采用LTCC埋置电阻技术实现[1]。

然而,埋置电阻阻值的精确控制一直是业内难题。一方面是因为电阻浆料体系复杂,本身的研制难度大[2],出厂时批次一次性不佳,工艺条件难以固化;另一方面LTCC基板加工流程复杂,埋置电阻的阻值影响因素颇多,电阻的材料、方数、尺寸、膜厚、形貌、压合条件、烧结条件等对其均有影响;LTCC埋置电阻在制造过程中不可测,烧结完成后又不可调,一旦出现阻值不合格,产品只能报废。因此国内各LTCC生产线虽然都具备含埋置电阻LTCC基板的加工能力,但普遍存在合格率不高的问题。国内专家在埋置电阻制作及精细控制方面做了大量的工作,同时对埋置电阻设计的原则、印刷条件、热压条件、烧结条件及埋置深度等对埋置电阻阻值的影响、LTCC电阻稳定性控制等方面也做了大量的研究[2-15]。但在这些研究中,关于材料特性对阻值影响的研究较少,对加工工艺的研究通常也只侧重个别控制点对阻值的影响,通过对个别工艺参数的调整来控制电阻精度,但未能识别不同电阻材料的差异,提出有针对性的阻值调控方法及系统的解决方案。本文针对这个问题,优化了埋置电阻的加工流程,创新性地提出一种埋置电阻激光修调的方法,为其精确控制提出了系统的解决方案。

1 埋置电阻影响因素分析

内埋电阻的结构如图1所示,电阻阻值的计算公式为:

R=ρ×L/S=ρ×L/(a×d)

(1)

其中,ρ为电阻率,L为电阻的长度,S为电阻的截面积,d为电阻烧结膜厚,a为电阻宽度。

(a)俯视图 (b)剖面图

从式(1)可以看出,电阻阻值最终主要由电阻材料的电阻率ρ、电阻的方数L/a以及电阻的膜层厚度d共同决定。其中,电阻材料的电阻率ρ由烧成后的导电链决定。决定导电链结构的条件主要有:电阻浆料特性、热压压力以及共烧条件。电阻的方数L/a由设计决定。电阻的厚度d也是直接影响电阻值的重要因素,由生产过程对于电阻浆料的厚度控制来决定。

方数对电阻的影响较为简单明确,而热压压力及共烧条件对电阻值的影响已有专家开展过专项研究[4,8],此处不再赘述。本章主要对原材料及膜厚对电阻精度的影响进行分析。

1.1 原材料对电阻值的影响

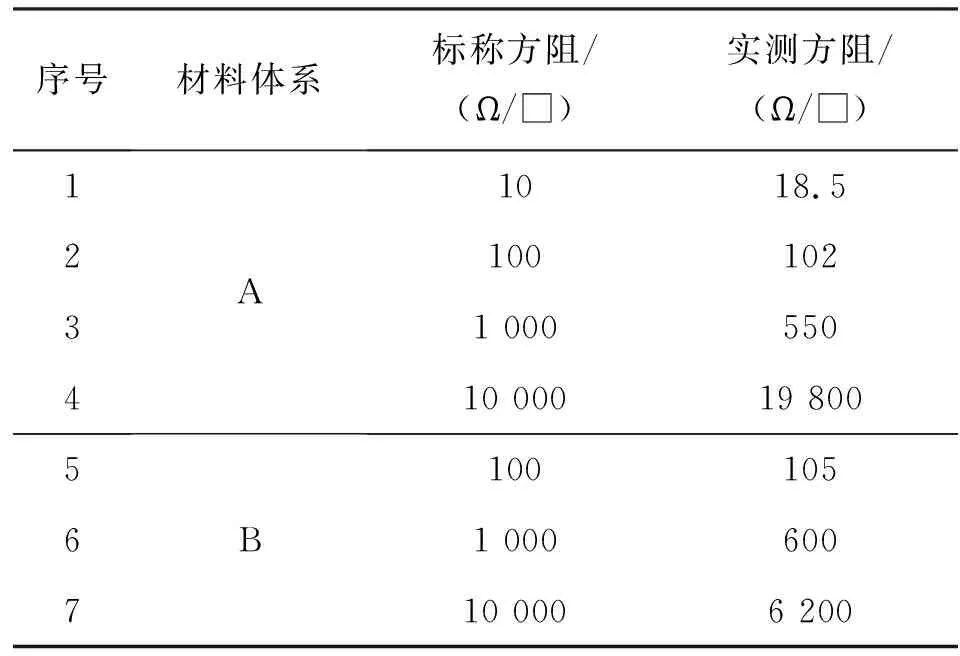

在研究中发现,电阻浆料实测方阻与标称方阻往往存在差异。根据厂家提供的技术条件,对两种典型材料体系的新到电阻浆料方阻进行测试,结果如表1所列,部分电阻的实测与标称方阻接近,但有一部分电阻的实测方阻与标称方阻的偏差极大,甚至超过了50%。因此,原材料的实测方阻与标称方阻差异会对电阻的加工精度造成极大的影响。

表1 电阻方阻实测值

同时,实测方阻与浆料的使用情况也有关系,随着电阻浆料使用频次增加或时间延长,玻璃相与钌化物的比例会逐步发生变化,因此电阻率也会发生变化,表现出来的实测方阻也会随之发生改变。如图2所示,A材料10 k方阻同批次新、旧浆料制作的58 kΩ电阻,两个电阻的平面尺寸相同,表2是两个电阻膜厚实测值的对比,从表2中可以看出,旧浆料电阻膜层厚度约是新浆料的1.7倍,这意味着随着浆料使用次数的增加,电阻率已变为了原来的1.7倍。因此,使用过程中电阻材料变化对电阻精度的影响也不可忽视。

表2 新旧电阻浆料对比

(a)新浆料

1.2 电阻厚度对电阻值的影响

按照经典理论,电阻值与电阻膜厚成反比,即电阻值随膜厚的增长呈线性下降。但在验证试验中发现,LTCC电阻由于其特殊的结构,电阻值与电阻膜厚呈非线性关系。以A材料体系的10 kΩ/□电阻为例,电阻合格率非常低,只有60%左右。这是因为当湿膜厚度在30 μm以下时,电阻值会随膜厚的减薄迅速恶化,电阻膜厚减薄1/5,理论上电阻值应增大1.25倍,但实际电阻值增大了3倍,电阻控制难度极大。因此膜厚对电阻值的影响尤为关键。

2 埋置电阻精确控制方案

根据前面的分析,影响埋置电阻精度的因素主要有:1)电阻实测方阻;2)电阻的方数;3)电阻的膜厚;4)热压条件;5)烧结条件。

其中,热压条件对阻值的影响较小,且热压条件的改变通常会导致收缩率变化,影响产品其他性能,因此不建议通过调热压条件来进行电阻控制。同理,烧结条件的变化虽然对电阻值会带来较大的影响,但由于烧结条件变化会给收缩率、膜层附着力、可焊性、耐焊性带来连锁反应,因此也不建议采用调节烧结条件的方式来控制电阻精度。

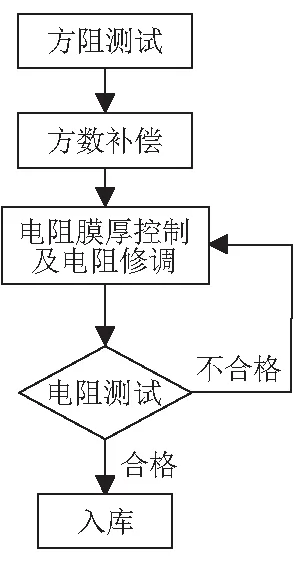

埋置电阻精度的影响因素虽多,但从根本上来说还是电阻的实测方阻与标称电阻之间的差异导致的。缩小这个差异最简单、高效且可靠的方法,是根据电阻的实测方阻,进行电阻方数与膜厚的补偿,使电阻的最终值尽量接近设计值。同时,根据前一轮的电阻测试结果,可以修正下一轮电阻方数与膜厚,使结果得到不断优化。具体流程如图3所示:

图3 埋置电阻控制工艺流程

2.1 浆料方阻测试

埋置电阻的层数对阻值的影响不敏感,制作埋置电阻测试样件时,可将电阻埋置在便于操作的层。如图4所示,本次研究设计的通用方阻测试版,样件总共为8层,只需2张生瓷片即可完成制作。电阻埋置于第五层生瓷表面,可测的电阻宽度为0.3~2 mm,方数为0.5~3.5 □,可覆盖T/R组件LTCC基板制作的所有电阻需求。每批产品制作前,先制作样件进行浆料实时方阻的测试。选取宽度及方数接近设计值的样本,记录其湿膜及干膜厚度,测试最终电阻值,并根据式(1)计算实测方阻。实测方阻RS及其制作过程中的湿膜与干膜厚度将作为电阻实际加工时的依据。

2.2 电阻方阻补偿

根据方阻测试结果,对电阻进行方数补偿。定义:

方阻偏差率=(实测方阻-标称方阻)/标称方阻×100%

(2)

电阻值偏差率=(实测电阻值-设计电阻值)/设计电阻值×100%

(3)

制定以下补偿方案:1)方阻偏差率不超过±20%的,不在工艺出图中进行加工方数补偿,仅通过膜厚调节来控制实测电阻即可。2)方阻偏差率超过±20%的,则在工艺出图时进行加工方数补偿,补偿的原则是,按电阻的实测方阻,调整电阻方数,使:

补偿后方数/设计方数=1/(1+方阻偏差率)

(4)

经补偿后,电阻值偏差率将≤±20%。

图4 电阻方阻测试版

2.3 电阻膜厚控制

阻值对膜厚不敏感的电阻,经电阻方数补偿后,可采用控制膜厚的方式进行电阻的精确控制。湿膜厚度控制的原则如下:

1)对于电阻值偏差率在-10%~10%的电阻浆料,电阻值处于比较安全的区间,无需刻意调节膜厚,参考电阻方阻测试时的膜厚进行膜厚控制即可。

2)对于电阻值偏差率在-20%~-10%的电阻浆料,考虑到实际制作时,印刷幅面较大,不同位置的印刷膜厚与方阻测试(单点精确监控膜厚)时还是会有一定的偏差,电阻精度有一定的几率突破下限-30%,因此此时可根据方阻测试的结果,将膜厚适度减薄10%~20%。

3)对于电阻值偏差率在10%~20%的电阻浆料,考虑到实际制作时,印刷膜厚与方阻测试时还是会有细微偏差,电阻精度有一定的几率突破上限30%,此时可根据方阻测试的结果,将膜厚适度加厚10%~20%。

2.4 电阻修调

对于厚度敏感型电阻浆料,由于膜厚对阻值影响的非线性,膜厚变化与阻值之间的确切关系难以把控,通过膜厚来调整阻值的方法不可行。此时应将电阻往负偏差控制,使电阻的最大变化范围为0 Ω~设计值,并采取激光修调的方法对电阻的宽度进行修调,使电阻值增大,就可实现设计值,从而降低电阻制作的难度。具体方法如下:

1)按补偿原则进行加工方数补偿。

2)在方阻测试的湿膜厚度的基础上将产品湿膜控制厚度提高10%左右,确保预算电阻值比小于设计值。

3)用图4版图开展试阻试验,测试并记录干/湿膜厚度,测试并计算电阻值偏差率。

4)根据试阻试验膜厚,完成正式基片的印刷。

5)对电阻的宽度进行激光修调,修调的尺寸按以下要求执行:

修调后宽度=电阻当前宽度×(1+电阻值偏差率) (5)

使用紫外激光进行修调。开展试验摸索,确定激光修调最佳参数,如图5(a)中2号沟道所示。此时既能确保将电阻浆料修调干净,又不损伤瓷体,如图5(b)所示。激光修调后瓷体损伤在2 μm以内,相对瓷体总厚度114 μm来说几乎可以忽略。

(a)激光修调参数摸索

3 结果与讨论

采用上述方案,对控制难度最大的A浆料10 kΩ方阻电阻进行试制,电阻分布如图6所示,电阻的宽度均为1 mm。

图6 电阻分布图

首先,采用图4中的方阻测试版,对浆料的实时方阻进行了测试。测试结果表明,1 mm宽的电阻,湿膜厚度控制在35 μm时,干膜厚度约17.5 μm,此时实测方阻为17 kΩ/□。

按照2.2及2.3章节的原则进行加工方数的补偿。经计算,浆料的方阻偏差率=(17-10)/10×100%=70%。

补偿后方数=1/(1+0.7)×设计方数=0.59×设计方数。为保持不同阻值电阻宽度的一致性,以提高印刷膜厚的一致性,通过电阻长度来进行电阻方数的调整。调整后的电阻方数为原来的0.59倍。

考虑到该浆料对膜厚非常敏感,采用完成方数补偿后,再将湿膜厚度在方阻测试时膜厚的基础上加厚10%,即由35 μm调整为38 μm,并开展试阻试验。经测试,此时电阻偏差率范围为-50%~ -10%。为将电阻值偏差率控制在±30%的范围内,将电阻激光修调宽度定为设计宽度的70%,修调后理论上电阻值偏差率应在±20%范围内。

按上述方案完成样件的制作后,对电阻值进行测试,测试结果如表3所列,采用上述方案后,电阻值合格率达100%。其中,有部分电阻的电阻值偏差率超出了预期的范围(±20%),这是因为大幅面印刷时,整个幅面的电阻膜厚存在一定的差异性。

表3 电阻测试结果

4 结论

本文通过研究,指出影响埋置电阻精度的主要因素是实测方阻与标称电阻之间的差异。为了消除该差异性的影响,本文提出了一种通过方阻测试、方数补偿、电阻膜厚控制及电阻激光修调控制埋置电阻的精度的方法。其中,激光修调电阻的方法解决了一直以来困扰技术人员的内埋不可调的问题,为埋置电阻精度的提高提供了一种新的解决思路。经试验验证,该方法有效提高了埋置电阻的合格率,可将控制难度最大的A体系10 kΩ方阻电阻的合格率提升30%以上。该方法已成功应用于LTCC生产线,并对其他内埋电阻的阻值快速验证有重要推广意义。