用于可重构天线的高精密作动器研究 ①

江水东,侯仰青,柏宏武,2,曹子龙

(1.航天跃盛(杭州)信息技术有限公司上海分公司,上海 200240;2.浙江大学 工程师学院,杭州 310000)

0 引言

现代通讯中,随着雷达和通讯系统的不断发展,天线数量越来越多。为了减少天线的数量及其引起的互相干扰,要求单天线发挥多功能的作用。平面反射阵天线[1-3]是相控阵天线的另外一种形式,工作模式灵活多变,能够实现快速赋形、波束扫描、多波束形成,有望承接空间监测及追踪等任务。当前普遍使用和应用的天线主要包括反射面天线技术和相控阵天线技术。然而,它们的辐射性能、扫描速度、基本结构、体积、功耗、制备成本等都存在一定的差异。

抛物面反射器大质量,相控阵天线效率低等问题难以解决。自19世纪90年代,平面反射阵天线引起广泛的关注和研究。作为一种新的天线技术,它具有高增益、高效率和高性能的特点,未来可应用于深空探测、空间遥感、星际通讯以及其他领域。该天线技术结合了抛物面天线和相控阵天线技术的优点,采用空间馈源技术以及单元相位灵活可调,具有辐射效率高、低功耗、大扫描角度、单元相位易调、重量轻、成本低以及控制系统简单等优点。

为了实现波束灵活扫描以及获得较高天线的效率或增益,要求反射阵天线的每个天线单元相位独立可控。旋转天线单元或改变单元的相对位置,可以实现相位调节。为了实现各天线单元独立可控,每个单元都需要一个执行器。当前单元相位调节主要有旋转单元、改变单元尺寸大小、改变单元垂直距离及改变单元贴片的相对介电常数四种形式。本文重点研究基于旋转单元的相位调节方法。

本文采用轴对称结构旋转天线单元,为了实现360°全相位调节,需要执行器能够在0°~180°或±90°范围内旋转。考虑集成度和空间限制,要求执行器具有较小的体积和较轻的重量。由于阵列单元数量较多,散热也将成为一个严重的问题,要求执行器具有较低的功耗。传统的执行器有很多致命缺点,因此不能用于反射阵天线上,例如传统电磁电机[4-5]具有较大的体积、较大的质量、较高的功耗以及较多的控制线。基于形状记忆合金旋转执行器[6-8]需要较长的温度转换时间,导致较低的旋转速度。电激活聚合物[9-10]具有较大的体积,且旋转角度较大时,需要大激励电压。广泛使用的超声马达[11-15],尽管它们具有较小的体积,较低的输入电压(功耗),但是具有转速低且要求高性能的伺服系统。本文提出了一种针对该反射阵天线技术而开发的一款体积小、重量轻、功耗低、响应速度快以及控制系统简单的执行器,解决了当前执行器响应速度慢、功耗高、控制系统复杂等问题。

1 精密驱动与传动机构设计及分析

本文研究的相位调节作动器是基于压电双晶片和齿轮传动系统。压电材料具有电致响应速度快、功耗低等优点,与齿轮传动系统组合后能够输出较大的角度位移。由于压电双晶片在电激励条件下,通过压电材的弹性形变实现位移量输出,撤销外激励电压时,双晶片能够恢复到激励前的位置。因此在相位调节过程中不需要复杂的伺服系统即可实现高精度相位调节。

当激励电压或电流施加到压电材料上时,根据逆压电效应[16-19],能够快速发生变形,且压电材料形成的压电片具有一定的刚度,因此选择压电材料用于制备执行器的主动单元。本文设计了基于杠杆放大机制的压电执行器,基本结构如图1(a)所示。它主要包括压电双晶片、微齿轮、扇形齿轮、输出轴及轴承等。压电双晶片作为悬臂梁结构,它能够提供输出轴旋转时需要的力和位移。当电压加载到双晶片上时,双晶片的尾端会产生一定的挠度,如图1(b)所示。微型齿轮和扇齿用于将直线运动转化为旋转运动,且扇形齿轮起杠杆作用,用于将小位移放大。

(a)执行器的基本结构

为了提高结构刚度以及减小或消除因受力不平衡引起的齿轮间啮合间隙和卡齿,设计了具有对称双晶片结构的执行器,如图1(c)所示。与双晶片尾端相连接的齿条,通过齿轮传动的方式将双晶片尾端的线性直线运动转换为输出轴的旋转运动。尾端齿条的上下往复运动转换为齿轮的往复旋转运动。

根据之前研究[20],双晶片尾端上下位移输出量与它自身的长度呈正比关系。结构设计中,当齿轮的分度圆直径确定后,双晶片的长度就决定了齿轮的旋转角度。为了获得较大的输出角度,需要双晶片具有较大的上下位移输出量及较小的齿轮分度圆直径。考虑制备及装配成熟度,采用了分度圆直径为2.5 mm的齿轮。对于X波段反射阵天线单元,为了提高天线单元的辐射效率,天线单元在阵面X和Y方向上单元间距为18 mm。为了有效的增加双晶片的长度,执行器在阵列单元之间采用对角安装,采用这种方法后,执行器的有效长度增大到22 mm。

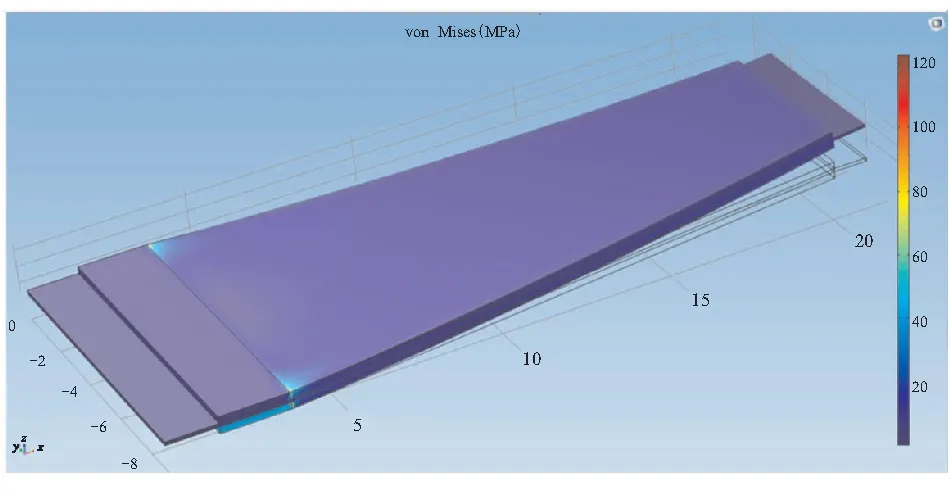

使用有限单元法计算了双晶片尾端的上下位移量输出,结果如图1(b)所示。为了保证压电片的使用寿命,输入电压被限制在150 V范围内。当输入激励电压为150 V时,尾端输出位移达到145 μm。同样,可以采用有限单元法计算双晶片作动过程中的应力场分布,如图2所示,在加载上述电压载荷下,最大应力达到120 Mpa,该应力值远小于材料的屈服强度。

图2 最大电压载荷下双晶片的应力场分布

当双晶片尾端输出145 μm时,微齿轮的旋转角度为6.65°。为了获得±90°旋转角度,双晶片尾端小位移需要放大,通过计算放大倍数为13.5,为了保证旋转角度,采用了14倍的放大倍数。如图3所示,位移放大机构由齿轮及扇齿传动机构组成。

图3 旋转角度放大机构

通过有限单元法计算了执行器的响应时间。如图4所示,执行器的输出角度响应时间为0.15 s。为了提高角度输出速度,设计了对称多层双晶片作为执行器的执行单元。

图4 单层对称式执行器响应时间计算

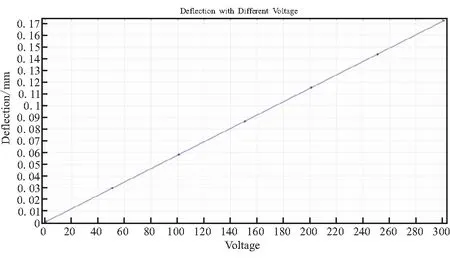

通过有限单元法计算了压电片层数与响应时间之间的关系,如图5(a)所示,双晶片层数越多响应时间越短,4层时响应时间为60 ms。如图5(b)所示,输出位移随着层数的增加而略有减少,另外,双晶片层数的增加会导致执行器体积变大,因此,设计了3层双晶片结构的执行器。如图6所示,执行器的输出位移与激励电压呈现线性比例关系,执行器旋转过程中最大应力为120 Mpa,分布在双晶片与连接板交叉处,应力远小于材料的屈服强度。设计执行器外壳用于保护双晶片及运动传递系统免于破坏、提供输出轴位置定位,且作为PZT共负电极。最终,执行器的结构被设计为如图7所示的结构,基本尺寸为150 mm×10 mm×15 mm。

(a)位移与电压之间的关系

图7 执行器基本结构

2 高精度制备与装配

采用精密加工工艺和MEMS工艺实现了执行器的制备。双晶片由PZT和GFRC组成,GFRC材料具有较高的刚度、绝缘以及低密度等特性可被用于双晶片的制备。PZT与GFRC通过载银导电胶实现黏接。其中银层通过丝网印刷技术制备。PZT和GFRC的拓扑结构通过激光刻蚀的方式实现。

(a)制备流程

执行器的制备和装配工艺如图8(a)所示,主要分为8个步骤:步骤1中,通过上述工艺制备双晶片;步骤2中,铜材料具有较好的导电性且易于成型,被用于制备执行器的外壳。由于双晶片的输出位移量较小,使用传统机加工工艺在外壳上制备双晶片夹槽会出现加工面不垂直,以及加工过程中由于高温而引起的塑形形变,会引起对称双晶片与外壳的后续装配精度不高,导致装配的执行器出现卡死现象。通过不断摸索以及尝试,使用慢走丝方式能够实现夹槽的高精度加工;步骤3中,齿轮通过铣齿机实现制备,输出轴及螺栓分别通过走心机及微型精密机床完成制备;步骤4中,在PZT电极上焊接铜导线;步骤5中;完成双晶片与齿条的装配;步骤6中,将装配好的双晶片和直齿条黏接到执行器壳体上。初始使用螺栓和压块的方式实现双晶片与外壳的连接,然而双晶片的位置中心受到螺栓力的影响比较大,难以得到保证。后续采用导电胶、结构固化胶以及安装工装实现双晶片与外壳的高精度装配;步骤7中,通电实现多次往复摆动,目的是去除装配应力,避免直接安装后终端输出轴左右往复旋转角度大小不等。步骤8中,装配其他剩余部件,最终装配完成的执行器如图8(b)所示,最终尺寸为50 mm×10 mm×15 mm。

3 位移响应测试

对制备完成的执行器进行性能测试。如图9(a)所示,搭建的测试装置由量角器和指针构成,用于实现输出旋转角度和输入电压测试。测试过程中,0~150 V间隔10 V的输入电压施加到执行器上。图中黄色线为一组电压控制器,红色为另外一组。它们被连到电源的正极,执行器壳体被连接到电源的负极。当交替施加直流电压到其中的一组导线,执行器指针能够实现往复旋转运动。标定数据为三次测量数据平均值。测试结果如图9(b)所示,旋转角度和输入电压之间的关系近似线性,旋转角度随着电压的增加而变大,当输入电压为150 V时,旋转角度达到100°。同时,当相同电压加载到另外一组导线上时,旋转角度会达到-100°。因此,交替给不同组导线施加电压时,执行器的旋转角度会达到±90°范围。如图9(c)所示,平均值与三组值的最大偏差角度为2°,远高于X波段3比特45°的角度精度要求。

(a)测量装置

快速相机用于测量执行器的角度输出响应时间。如图10所示,执行器未带负载条件下,当输入电压为150 V时,执行器的角度响应时间为8 ms。因此,当旋转角度低于±100°时,角度响应时间会低于8 ms。通过扭矩=角加速度*转动惯量,换算执行器角度响应过程中的平均输出转矩为1.8 N·mm。

图10 执行器角度响应时间测试

4 结论

本文主要讲述了一种可用于圆极化可重构反射阵波束扫描天线的旋转执行器。设计了基于双晶片的具有齿轮传动机制及杠杆放大机构的执行器。双晶片提供驱动力和位移,齿轮传动机制将双晶片尾端的上下运动转化为输出轴的旋转运动,杠杆放大机制将小位移放大。根据天线单元的空间尺寸,设计及优化后的执行器基本尺寸为50 mm×10 mm×15 mm。采用精密机械加工工艺实现了执行器的制备,并完成了各零部件之间的装配。对制备的执行器进行了性能测试,结果显示输入电压与输出位移之间近似线性关系。对两组双晶片交替施加激励电压时,执行器的旋转角度达到±100°,满足单元贴片相位调节对旋转角度的要求,且与有限单元法分析相一致。采用多次测量取平均值的方式进行执行器角度——输入电压标定,标定数值中与多次测量值之间的最大偏差为2°,远小于角度精度要求。执行器负载为指针的情况下,输入 电 压 为 150 V时,旋转角度100°需要8 ms,当旋转角度越小需要的时间越短。对于安装单元贴片后的执行器响应时间会做进一步研究。

因此,开发的基于双晶片的旋转执行器具有较小的体积、较大的旋转角度、较快的响应时间,可被应用于大角度波束扫描天线。