消失模生产灰铁大平板件浇注塌箱的工艺改进

赵 松,吴 军

(安钢集团信阳钢铁有限责任公司,河南信阳 464100)

消失模铸造,在浇注或凝固过程中铸型一部分或局部塌箱、溃型使铸件不能成型或局部多肉称为塌型、塌箱或铸型溃散。由于铸型采用无黏结剂的干砂振实造型,浇注过程中往往易发生塌箱。特别是大平板件或内腔封闭及半封闭的铸件,在浇注时更容易塌箱[1]。近期在生产炼钢升级改造工程转炉挡火板时,浇注塌箱严重,成品率不足70%。通过对浇注系统、型内负压度和涂层强度等几个方面的改进,有效的解决了塌箱问题。

1 生产现状

炼钢升级改造工程转炉挡火板是固定在转炉两侧的挡火装置,其主要作用是转炉炼钢生产时防止钢渣喷溅到转炉平台引发安全事故,保护炼钢工的安全,改善炼钢作业时的作业环境。挡火板与挡火门的不同之处在于在转炉兑废钢、加铁水时挡火门必须打开,而两侧的挡火板是固定不动的。为减轻重量,挡火门炉门板薄、小,尺寸规格在1 050 mm×400 mm×15 mm 左右,每块重量小于100 kg;两侧的挡火板因固定不动,设计的厚、大,大部分尺寸规格为1 626 mm×1 400 mm×40 mm,每块重量在240 kg~380 kg,材质为HT150.

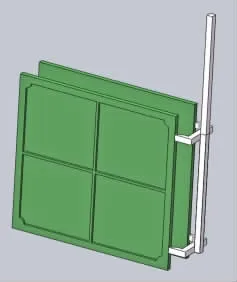

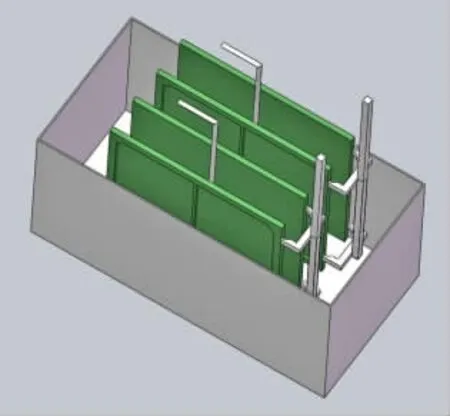

挡火板采用消失模铸造工艺生产,制作挡火板模型的材料是EPS,密度为18 kg/m3.为防止铸铁板变形,设计两件一组,模型间距250 mm,模型中间设6 根40 mm×40 mm 工艺防变形拉筋,内浇道截面积15 mm×50 mm,横浇道50 mm×50 mm,直浇道φ50 mm.浇注系统设在模型一侧(见图1).使用砂箱内腔尺寸为2 370 mm×1 170 mm×1 100 mm,由于砂箱高度不够,使用700 mm 高的箱套,箱套内壁环一周负压腔,埋箱工艺为一箱两组四件,两组并排放置,间距200 mm,每组模型中间插一根φ60 mm活动管排增加型内负压(见图2).浇注温度1 360 ℃,浇注时间28 s,浇注前负压-0.060 MPa、浇注后负压-0.05 MPa,浇一组后返炉再接铁水,两组浇后保压8 min 后泄压。按上述工艺过程,生产时塌箱废品占比30%左右。

图1 浇注系统位置

图2 型内负压布置方式

2 原因分析

从浇注系统、浇注方式、负压度、涂料四个方面分析塌箱的原因。

2.1 浇注系统

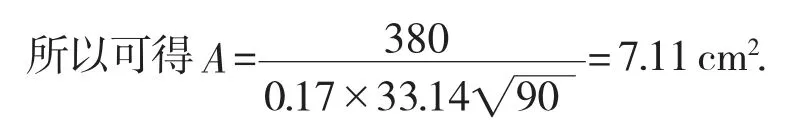

内浇道的截面积直接影响浇注速度和流量,根据公式(1)[2]:

式中,A—内浇道截面积,cm2;G—铸件质量,kg;t—浇注时间,s;Hp—浇口杯至内浇道底高度,0.5×铸件高度,cm.

因为消失模浇注系统比砂型需增大20%,则A=7.11×(1+20%)=8.5≈9 cm2,每个内浇道截面积为4.5 cm2.原浇注系统内浇道总截面积为15 cm2,每个内浇道截面积为7.5 cm2.与理论计算值比较偏大,流速过快。

2.2 浇注方式

原浇注方式为阶梯浇注,两个内浇口垂直与铸件上下排列,由于是实芯浇道,浇注时,铁水流动方向是先从上浇口流入再流向下浇口,容易造成“闪流”。

2.3 型内负压度

为检测型内负压多少,在负压表下面接一根φ20 mm 的钢管,钢管表面均布φ5 mm 孔用不锈钢砂网缠绕。埋好箱后,将该装置插入两模型间,密封后开启负压,总表负压-0.06 MPa,测得模型间负压-0.045 MPa~-0.035 MPa,型腔内负压偏低,固定型砂强度弱。

2.4 涂料配比及涂层厚度

涂料中高铝矾与桂5#砂子质量分数之比为10∶1,涂层厚度2.0 mm~2.5 mm,烘干3 天后,手感涂层强度偏软,涂料黏结剂加入量偏少、涂层强度弱。

3 改进工艺

3.1 浇注系统的改进

根据理论校核,浇注系统中内浇道总截面积偏大,流速过快,浇注过程中模型气化速度快、瞬时产生大量气体排不出型外造成型内外压差过大导致塌箱。为此,将内浇道总面积改为9 cm2,每个内浇道截面积为4.5 cm2,截面尺寸设计为10 mm×45 mm.

为防止浇注时发现“闪流”现象,上部内浇道向上倾斜45°连接铸件、下部内浇口垂直铸件(见图3),浇注时,铁水首先从下部内浇口注入,下部铸件铁水注满后才从上部内浇口注入,形成从下至上的注入顺序,防止“闪流”现象发生。

3.2 型内负压值的改进

经过实测,由于模型的阻隔,型内负压值低于总表显示值。单根活动管排不能提高型内负压值,模型簇之间的负压值因阻隔和无管排,负压值更低。所以在模型簇间增加双管排以整体提高型内负压值(见图4),增强型砂固定强度。认真检查砂箱内的负压孔洞,不能有大面积的堵塞现象。

3.3 涂层强度的改进

将模型涂层厚度由2.0 mm~2.5 mm 增加到2.5 mm~3 mm,涂料配比(质量分数)由高铝钒土:桂林5#=10:1 调整为高铝钒土:桂林5#=10:1.1,适当增加黏结剂量和涂层厚度,提高涂层强度。

4 改进效果

通过以上的工艺改进,在后期生产挡火板时,浇注时间在33 s~35 s,注入铁水平稳,型内外的负压值在-0.06 MPa~-0.05 MPa 之间相差不大,烘干后的涂层手感强度较高,浇注塌箱现象得到解决。

5 结束语

塌箱缺陷是消失模铸造常见的缺陷,通常出现在大平板件或内腔封闭及半封闭的铸件上。产生塌箱的原因,主要是浇注系统设计不合理、型内负压度较低、涂层强度不够等因素导致。进行原因分析时要对各个工序进行认真的分析,经验数据要用理论数据进行验证,不能相差太大,能检测的数值要想办法进行测定以便得到真实可靠的数据作为工艺改进的依据。本次工艺改进中,从改进浇注系统着手来调整铁水流速、流向,防止浇注时型腔内外压差过大和“闪流”的发生导致塌箱;从增加双管排提高型内负压值,防止型内干砂强度弱导致的塌箱;从增加涂层厚度和粘结剂的配比提高涂层强度,防止涂层强度弱导致的塌箱,多措并举,取得了很好的效果。

图3 浇注系统的改进

图4 型内负压布置方式改进