220 kV高压电力电缆阻水结构分析

王珊珊,孟 阳,邵京伟,何晓会,岳春风

(1.哈尔滨电站科技开发有限公司,哈尔滨150046;2.国网黑龙江省电力有限公司物资公司,哈尔滨150001;3.国网黑龙江省电力有限公司,哈尔滨 150090;4.国网黑龙江省电力有限公司电力科学研究院,哈尔滨 150030)

0 引 言

随着对电力电缆绝缘吸水和水树的研究,对高压电力电缆防水性能要求也越来越高。水分浸入到电缆中,对电缆导体和绝缘的影响较大。水分浸入到导体,使导体氧化,导体电阻增大,输电线路损耗增加;水分浸入到绝缘,在交变电场下,水分子渗透到绝缘分子无定形相的间隙和晶相的晶界缺陷中,同时交联聚乙烯绝缘有较多的交联副产物,绝缘吸水后会产生水树使得运行中的电缆发生击穿而损坏[1]。水树一般发生在绝缘中存在的杂质、气孔及绝缘与内外半导电层结合面的不均匀处所形成的局部高电场部位。水树发生过程一般在8年以上,湿度、温度、电压越高,水中所含离子越多,则水树发展越快。在潮气和电场的共同作用下,水树诱发高压电力电缆击穿,从而减少电缆寿命[2-3]。

因此,以220 kV高压电力电缆为例,对高压电缆阻水结构进行研究,以避免水汽和环境水进入电缆内部,并通过阻水试验验证设计的合理性。

1 高压电力电缆阻水结构理论分析

1.1 阻水结构概述

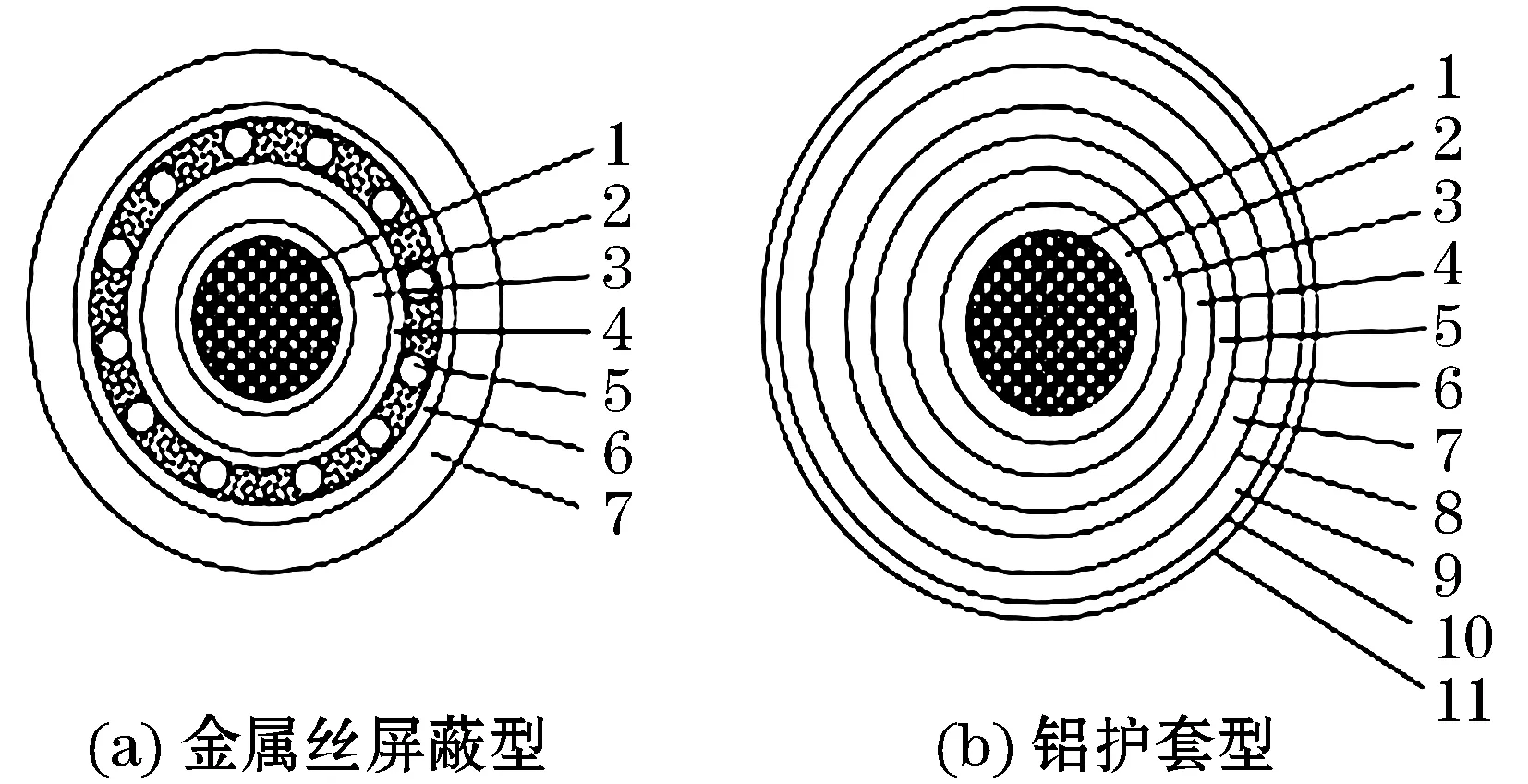

对于220 kV XLPE绝缘电力电缆来说,电缆的防水方式一般分为纵向阻水和径向阻水两种。纵向阻水常用的阻水材料有阻水纱、阻水粉及阻水带,其阻水机理为材料遇水膨胀,阻止水分纵向扩散;径向阻水方式主要有热压、焊接金属护套等[4-5]。如图1所示,阴影部分为电缆内部纵向渗水可能发生处。

图1 电缆内部纵向渗水可能发生处Fig.1 Possible location of longitudinal water seepage inside the cable

图1中:1为导体;2为内半导电屏蔽;3为绝缘;4为外半导电屏蔽;5为铜带屏蔽;6为包带;7为内护套;8为垫层;9为间隙;10为皱纹铝护套;11为外护套。

图1(a)中可能纵向渗水发生处为导体绞线间隙、导体与绝缘间隙及铜丝屏蔽间隙;图1(b)中可能纵向渗水发生处为导体绞线间隙及导体与绝缘间隙。

1.2 纵向阻水结构

纵向阻水一般通过填充阻水材料和绕包阻水带实现。电缆阻水材料主要有填充膏、热熔胶及阻水带等,目前多采用超强吸水膨胀材料,其吸水性强,吸水量为自身质量的几十至几千倍。超强吸水膨胀材料成本低、兼容性强,且兼有被动性阻水材料和主动性阻水材料的优点。

采用超强阻水材料填充导电线芯空隙通常有两种方法。一种为阻水绳与导电线芯一起绞合;另一种采用阻水粉末,对每层导电单线绞合后均匀涂覆表面。

采用新型阻水材料作为填充材料并结合阻水包带生产的阻水电缆,在实际应用中阻水效果良好。

1.3 径向阻水结构

径向阻水方式主要有热压、焊接、冷拔金属护套方式等,常用的材料有:

1)无缝铅套。由连续压铅机挤包无缝连续铅套,铅的化学性能稳定,耐腐蚀。

2)无缝皱纹铅套。由连续或非连续压铝机挤包铝套及轧皱纹,电缆重量轻,铝的化学性能较活泼,外护套损坏后铝套易穿孔,外径较大。

3)焊缝皱纹铝套。铝板卷包用焊机焊接后再轧纹,同上,但有纵向焊缝。

4)焊缝皱纹铜套。铜板卷包用焊机焊接后再轧纹,有纵向焊缝,外径较大。

5)焊缝皱纹不锈钢套。不锈钢板卷包用焊机焊接后再轧纹,有纵向焊缝,热稳定容量比波纵铜套低,外径较大。

6)综合护套。铝箔PE复合膜纵向搭盖卷包热风焊接,在挤包外护套后与护套结合成一体。电缆重量轻,铝箔作防水层,用铜丝屏蔽满足热稳定性。

焊缝皱纹铝套重量轻,短路热稳定性好,在电缆实际生产中是良好的径向阻水材料。

2 高压电力电缆阻水结构设计

220 kV高压XLPE 绝缘电力电缆,在绝缘线芯外绕包厚度为1.5 mm的半导电吸水膨胀阻水带。吸水膨胀阻水带由在半导电的聚脂无纺纤维中加入聚丙烯酸脂膨胀粉制成,膨胀粉遇水后能在一定时间内迅速膨胀,起到阻水作用。其结构如图2所示。

图2 220 kV XLPE 绝缘电力电缆结构Fig.2 220 kV XLPE insulated power cable structure

2.1 纵向阻水结构设计

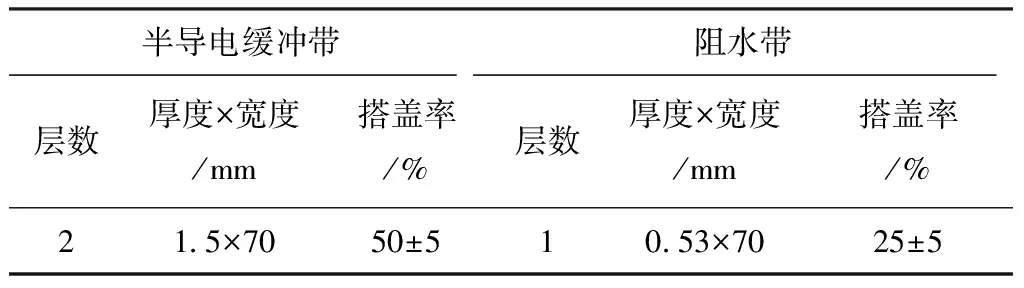

高压交联聚乙烯电力电缆纵向阻水结构包括2层半导电缓冲带,1层阻水带,以220 kV 2 500 mm2XLPE绝缘电缆结构为例,设计工艺参数,详见表1。

表1 绕包工艺参数Table 1 Wrapping process parameters

表1中,半导电阻水带是由聚酯纤维非织造布、半导电材料与高吸水材料等复合而成;非导电阻水带由非织造布(聚酯布)和高吸水材料复合而成。阻水带应具有优良的阻水性、耐热性及化学稳定性,阻水带不应含有对金属材料及其他相邻材料有腐蚀作用的成分。

阻水带盘面平整、光滑,接头用粘接带或胶液应与阻水带性能一致,并有明显标识。生产过程中绕包后电缆外径仅为参考值,但必须记录实际绕包外径,并计算平均外径,记录在生产制造卡上,作为下道生产工序的参考依据,同时严格控制搭盖层数及搭盖率。

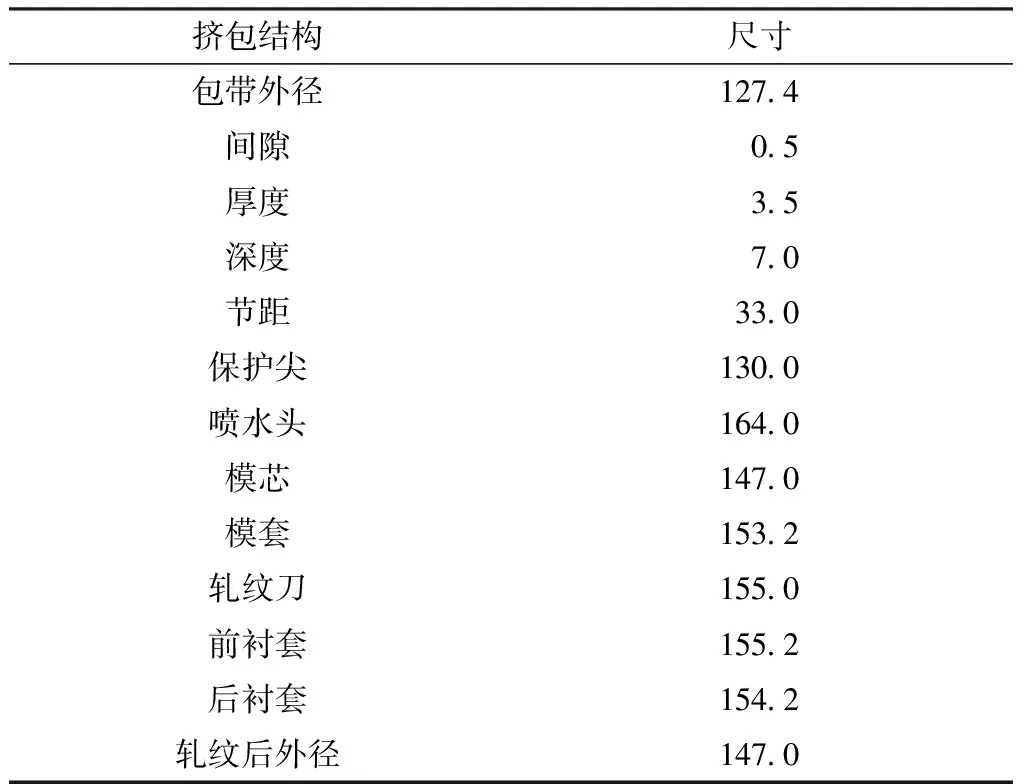

2.2 径向阻水结构设计

高压电力电缆径向阻水结构一般采用皱纹铝护套,220 kV 2500 mm2挤包皱纹铝护套具体结构尺寸见表2。

表2 挤包皱纹铝护套结构尺寸Table 2 Extruded corrugated aluminum sheath structure size 单位:mm

中心设定温度500 ℃,铝管挤出最大压力超过315 MPa时,可相应提高中心块温度保证设备在正常负荷下运行。

铝护套表面应光滑、平整,无目力可见的砂眼、气孔、杂质和明显的纵向挤出纹路。铝护套厚度为标称厚度,铝护套的最薄点厚度不得小于标称厚度的90%,实际开车时间,隙控制公差为0~0.7 mm,即实际间隙范围-0.5~0.2 mm,生产中实际控制范围-0.2~0.2 mm,包带外径按照设计标称值控制。实际生产时的铝护套节距公差范围-10%~0。深度公差范围-0.2~0.3 mm,以保证电缆内径达到工艺要求为准。铝护套外径小于100 mm时,公差范围±1.5 mm;外径大于100 mm时,公差范围±2 mm。

每批生产所需的铝锭应尽可能采用同一批原材料,两侧铝锭应为同一炉号。挤出皱纹铝护套后电缆线芯应收在筒体直径不小于电缆线芯直径的25倍的收线盘上,且排列整齐,收线盘内表面应光滑平整。

3 电缆阻水性能试验

根据GB/T 18890—2015规定,将电缆试样在环境温度下围绕试验用圆柱体弯曲至少一整圈,然后展直,再在反方向弯曲一整圈,如此作为一个循环。循环进行3次。试验的圆柱直径应不大于25(d+D)(1+5%),D为电缆金属护套平均外径,d为电缆导体外径。

3.1 试样段选取

1)按标准规定,取6 m成品电缆,进行弯曲试验;

2)弯曲试验后,截取3 m电缆,水平放置,在中间部位切除一个宽约50 mm的圆环,圆环应包括绝缘屏蔽以外的各层材料;

3)若电缆采用间隔纵向阻水结构,试样至少应含有2个间隔,并在间隔之间切除圆环,并标明间隔的平均距离,据此确定试样长度;

4)选取合适的装置,用一根内径不小于10 mm的圆管垂直放置在圆环上方,装置与电缆外护层表面密封。

3.2 阻水试验

1)向圆管注水,水温为(10±2)℃,使管中水柱在5 min内高于电缆中心1 m,装置注水后放置24 h。

2)在试样上施加10次加热循环。采用适当方式加热导体,使其温度稳定在95~100 ℃之间的一个定值。

3)至少加热8 h,在每一个加热期内,导体温度应保持至少2 h ,随后自然冷却16 h以上。

4)选取1根和试样相同的模拟电缆与试样串联,在模拟电缆上直接测量导体温度,试验过程中无需施加电压。

同时对两段样品做阻水试验,样品均出现漏水,试验失败,但样品漏水较少,需要对工艺参数做进一步改进。

4 工艺改进

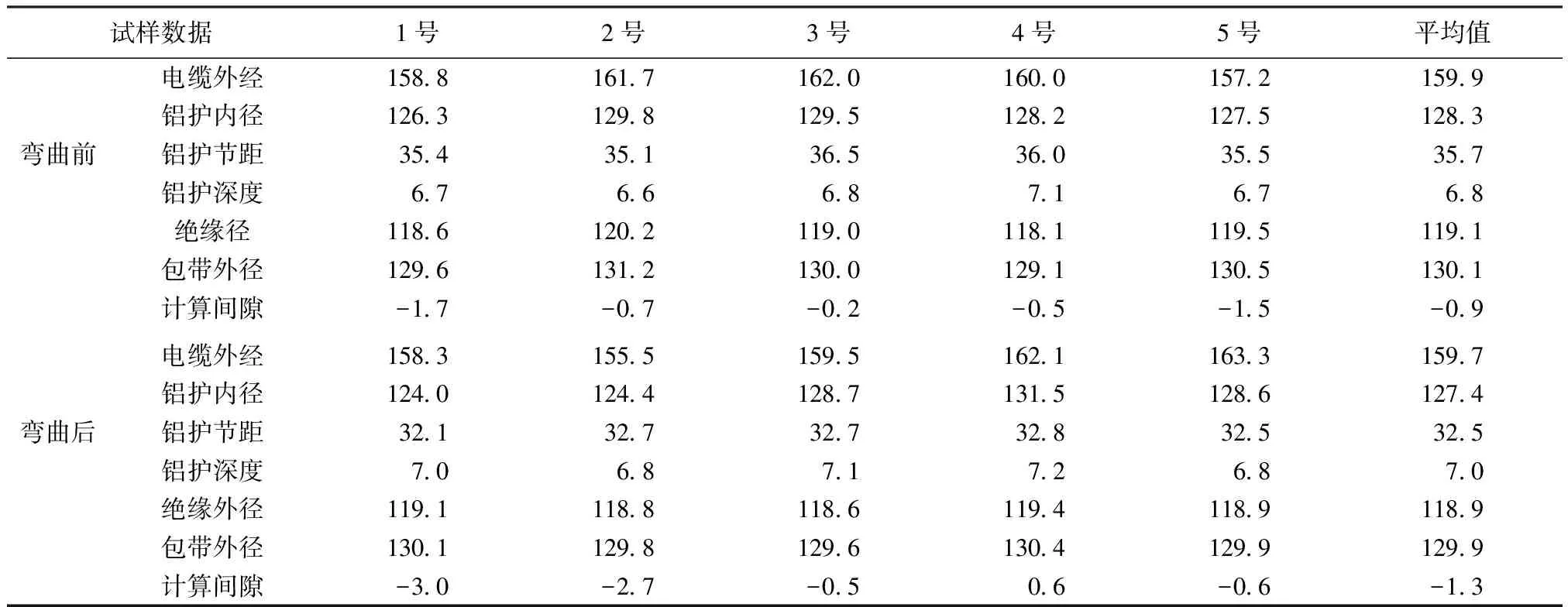

通过对弯曲前后的电缆试样进行结构尺寸检查,来判断电缆进水原因。试样弯曲前后数据见表3,电缆圆整度情况见表4。

表3 试样弯曲前后数据

表4 弯曲前后圆整度Table 4 Roundness before and after bending 单位:%

由试验数据可以看出,电缆在经过牵引、上盘和弯曲后,圆整度均变小。电缆由于本体较大较重,上盘弯曲时单面受力,导致一面间隙为负,对应一面间隙为正,电缆圆整度差,导致电缆少量进水。

对电缆的节距大小和铝护套深度进行调整。节距不变,铝护深度越大,电缆透水长度越长,阻水效果越差,这是因为深度越大缓冲阻水带膨胀到铝护套波峰的距离越长,导致阻水效果差;但深度过小,弯曲性能下降,圆整度会减小,又会反过来使阻水效果变差,因此深度选取要适中。节距越小,电缆弯曲性能越好,阻水效果也越好。水是沿着皱纹铝护套的皱纹螺旋前进的,节距越小,同等长度下水通过的路径越长,所以节距小的电缆阻水效果好,但节距过小会材料浪费,因此节距要取一个适当的值。

节距计算式为

P=a×δ×h

式中:P为节距;a为常数,通常取2.5~3;δ为铝护套厚度;h为铝护套深度。

通过上述分析,对电缆进行工艺改进,铝护套深度h设计为(6.5±0.2) mm,节距设计为30.5 mm,公差不变。同时,改进牵引,保证牵引力足够大,牵引匀速平稳。并用更大内径的电缆盘进行收线,保证电缆的圆整度。

电缆工艺改进后,按照上述的试验过程再次进行阻水试验,试样两端均无漏水现象,阻水试验成功,满足国家标准。

5 结 语

对高压电缆阻水结构进行分析,得出纵向阻水材料中膨胀阻水带阻水效果较好,在径向阻水结构中皱纹铝护套阻水效果较好,并给出参考工艺参数,通过阻水试验进行验证。

电缆生产时要严格控制铝护套深度、节距等关键工艺参数,保证电缆阻水性能要求。