某波形钢腹板连续梁桥大件运输静载试验

■周秀丽

(福建省交通科研院有限公司, 福州 350005)

近年来, 一种以波形钢板代替混凝土腹板,并采用体外预应力的新型结构——波形钢腹板桥梁在国内外得到迅速的发展,由于其自重更轻、施工周期更短、 不易变形失稳等优点而被广泛应用、研究[1-2]。 与普通混凝土桥梁相比,波形钢腹板桥梁自重减小了20%,其腹板为预制构件,免去了混凝土模板拆除时间,施工周期相对更短。 相较于传统的平腹板钢混桥梁而言, 波形钢板不抵抗纵向轴向力,剪切屈曲强度高,承担了桥梁截面的大部分剪力,而桥梁截面弯矩则主要集中在混凝土顶、底板,避免了传统预应力混凝土箱梁腹板容易开裂的问题[3];同时,由于不存在高厚比限制问题,使得波形钢腹板桥梁更不易发生局部失稳变形。 如今,波形钢腹板桥梁结构形式也囊括多种,如简支梁、连续梁、连续刚构和斜拉桥等[4]。 同时,随着我国工业技术的不断发展,我国运输设备日趋大型化、重型化,运输货物的长度、高度、重量记录都在不断刷新,因此有必要对大件运输条件下在役桥梁的承载能力进行检测,保证交通通行安全[5-6]。 桥梁结构静载试验可以检测桥梁结构在指定荷载作用下关键截面的实际变形及应力状况,并结合数值计算及相关规范规定,判断桥梁结构的实际力学性能及承载能力是否还满足设计规范的要求, 为安全运营提供保障。 综上所述,本文以某三跨波形钢腹板连续梁桥为例,通过对其进行大件运输静载试验,测试其控制截面的应力(应变)效应和挠度变化,并结合理论数值计算结果,评定该桥的实际力学性能和承载能力是否满足大件荷载及有关技术规范的要求,为日后波形钢腹板桥梁营运、 养护及管理提供科学依据[7]。

1 项目概况

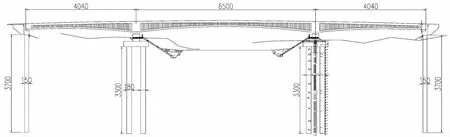

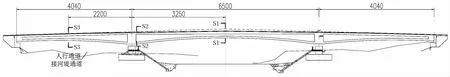

以某三跨变截面连续梁桥为例, 该桥为斜交桥,斜交角度为82.6°,上部结构为40+65+40 m 波形钢腹板预应力砼连续梁桥(图1),箱梁结构形式为单箱三室截面,箱梁腹板形式有三种,包括砼腹板、钢-砼组合腹板和波形钢腹板。 其中,砼腹板及钢-砼组合腹板用于边端横梁和支点横梁, 其余构件的腹板均为波形钢腹板,钢板厚12~20 mm,其材料为Q345C 低合金高强度结构钢;波形钢腹板的波长1.6 m,波高22 cm,水平面板宽43 cm,水平折叠角度为30.7°,弯折内径R 最小值为15d(d 为波形钢腹板厚度)。 为了提高整个结构的横向抗变形能力与抗扭刚度,减少底板预应力产生的径向力对结构的不利影响,保证箱梁横向安全,分别在边中跨和边跨设置2 道、1 道横隔板,横隔板厚度为60 cm,同时横隔板也兼做体外预应力钢束的转向板。

图1 全桥结构示意图

2 静载试验

静载试验荷载效率系数η[8]定义为:

式(1)中:ηQ为静载试验效率系数;Rf、Rs分别为试验加载效应、不计冲击的设计荷载效应值;μ 为冲击系数。 针对旧桥荷载试验,常采用三轴载重车辆加载,其静载试验效率宜介于0.95~1.05 之间。 对于大型特殊车辆荷载的加载,宜按实际轮位和轴重的模拟荷载或等效荷载进行。模拟荷载或等效荷载的计算原则为内力等效,荷载的轮位布置依据各断面在最不利荷载作用下的静力分析结果确定。故为保证波形钢腹板连续梁桥大件运输静载试验的研究结果的准确性,应主要考虑以下几个方面因素的影响。

2.1 试验桥跨选取原则

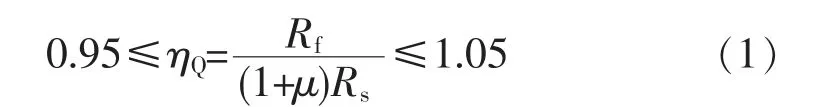

考虑到波形钢腹板连续梁桥具有独特的力学受力特点,应选取具有代表性的或最不利的桥跨进行承载能力检测评定,并基于现场病害检测评估结果,结合大件车通过本桥最优路线,采用桥梁专用有限元计算软件MIDAS-Civil 建立试验桥跨的数值模型(图2),再通过MIDAS-Civil 的有限元计算得到该结构的变形及内力并确定加载车重量及加载轮位,为现场试验桥跨选取提供依据。 因此,本文选取左幅主跨和左侧边跨作为主要试验对象。

图2 空间有限元模型

2.2 静载试验测点布置

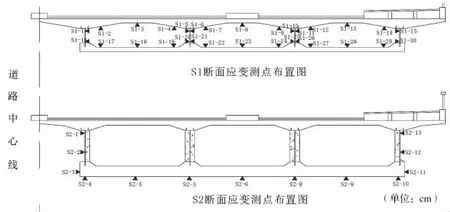

经过考察和必要的结构分析, 确定本桥静载试验的测试断面为S1—右幅主跨跨中截面(最大正弯矩处)、S2—支点附近截面(最大负弯矩及最大剪力处)、S3—左侧边跨跨中截面(最大正弯矩处)(图3)。

图3 静载试验测试断面布置

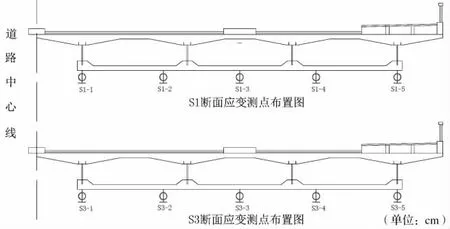

根据静载试验检测项目的需要,全桥总计应变测点56 个,挠度测点3 个,支座沉降测点4 个。 其中试验桥跨S1 断面共设置应变测点30 个,分别为S1-1#~S1-30#测点;S2 断面共设置应变测点13个,分别为S2-1#~S2-13# 测点;S2 断面共设置应变测点2 个, 分别为J-1#、J-2# 测点;S3 断面共设置应变测点13 个,分别为S3-1#~S3-13# 测点。 主要断面应变测点布置方案,如图4 所示。

图4 主要断面应变测点布置

试验桥跨控制断面挠度采用全站仪进行测量,其中主梁挠度测试断面为S1、S3 断面,在试验跨墩台分别布置支座沉降测点。 全桥S1、S3 断面共设置挠度测点10 个,控制截面挠度测点横向布置如图5所示。 在两侧墩台布置支座沉降测点,全桥共计支座沉降测点4 个。

图5 主要断面挠度测点布置

2.3 试验加载车辆与工况

本桥设计荷载等级为城-A 级, 试验控制内力以“千伏布拖换流站换流变运输车组主牵引车+承载车辆”作为验算荷载计算,基于等效荷载原则,根据实际过桥行走线路最不利荷载效应,确定对应的用车数量和对应的轮位。 在保证测试截面试验荷载效率系数ηQ达到与大件运输车辆作用下截面最大弯矩的等效加载条件的情况下, 经过计算确定,本桥静载试验计算采用15 辆三轴自卸车(单车重38 t)作为试验荷载。 且经检算,在计算等效试验荷载作用下,桥跨结构承载能力满足要求。

结构静力分析通过建立全桥空间模型计算各主要桥梁构件的内力及桥梁位移影响线,计算结构主要构件的最不利活载效应,并以该效应对应的活载分布作为静力加载轮位。 荷载试验是验证桥梁正常使用状态而采取的工作模式,根据桥梁特点和计算分析结果,综合现场工作条件,部分工况可进行合并,本桥荷载试验最终工况设置如下:工况1:S1断面最大正弯矩、S2 断面最大负弯矩加载;工况2:S2 断面附近附近最大剪力加载; 工况3:S3 断面最大正弯矩加载。

为保证试验加载过程中结构的安全,本次试验采用分4 级加载的方式,以此即时对比分析控制截面测点实测结果与理论值, 从而判断加载安全性。工况1 加载轮位示意图,如图6 所示。

图6 工况1 加载轮位图

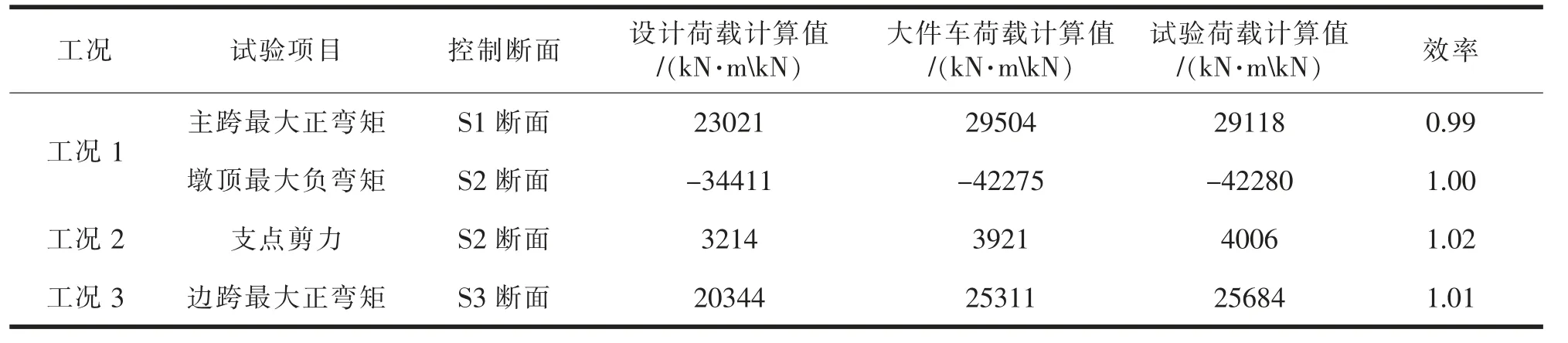

根据建立有限元模型的理论分析计算结果,综合上述原因及现场实际车辆轴重、轴距及轮位等参数,最终确定本桥荷载试验最终工况及相应荷载效率(表1)。

表1 不同工况下试验桥跨试验荷载效率

2.4 试验结果分析

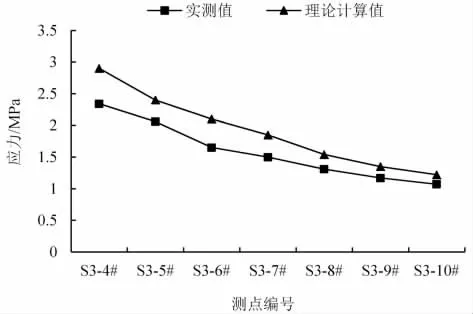

以工况3 荷载作用下试验结果分析为例,S3测试截面各测点的应力测量结果和理论计算值如表2 所示,主要控制测点主梁下缘应力分布如图7所示。

图7 工况3 作用下S3 断面主梁下缘应力分布

试验桥跨主梁在各试验工况考核下, 实测应力校验系数位于0.44~0.89 之间,均小于1.0。 卸载后,相对残余应变(应力)为2.63%~18.18%,均小于20%,符合规程要求[8],且各主要观测点的相对残余应力较小, 表明该桥在试验荷载作用下接近弹性工作状态。

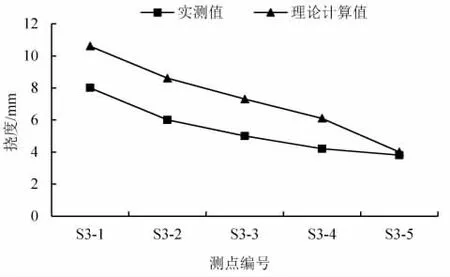

同样,工况3 作用下静载试验主梁挠度测量结果和理论计算值如表3 所示,主要控制测点挠度分布如图8 所示。

图8 工况3 作用下S3 截面挠度横向分布曲线

试验桥跨主梁在各试验工况考核下,实测挠度校验系数在0.50~0.95 之间,均小于1.0。 卸载后,相对残余变形为2.56%~8.20%,均小于20%,符合规程要求[8],且各主要观测点的相对残余变形较小,说明该桥在试验荷载作用下接近弹性工作状态。

3 结论

通过对某波形钢腹板连续梁桥大件运输等效荷载试验数据与结果的分析, 试验桥跨能够满足“千伏布拖换流站换流变运输车组主牵引车+承载车辆”荷载通行使用要求。 针对波形钢腹板连续梁桥的大件运输的静载试验研究,还可得到如下试验结论:(1)试验桥跨结构挠度和应力校验系数和横向分布规律表明,主梁的整体受力变形都处于正常工作状态,试验近偏载作用下分布趋势较理论计算情况偏缓,表明桥梁实际结构的横向抗扭刚度较理论分析结果更大;(2)试验结果中出现个别局部应力突变,原因主要与加载局部效应有关;(3)波形钢腹板连续梁桥的横向增大系数ξ 较小,横向荷载分布较均匀,横向整体刚度较强;(4)试验桥跨的支座沉降较小,卸载后恢复情况较好。