基于单永磁体磁化的漏磁检测系统

张宏杰,刘梦涛,杨 涛,牛卫飞,窦永磊

(1.天津工业大学机械工程学院,天津 300387;2.天津鼎华检测科技有限公司,天津 300192)

钢制材料广泛应用于压力储罐和油气管道中,在长期使用过程中,由于外力作用、化学腐蚀、微生物侵害等原因,钢制材料表面常出现凹坑、裂纹等缺陷,容易引发安全事故,因此,定期对钢制材料进行缺陷检测非常必要[1]。目前,针对钢制储罐、油气管道的凹坑、裂纹缺陷多采用无损检测方法,包括超声检测[2]、磁粉检测[3]、渗透检测[4]和漏磁检测[5]等,其中,漏磁检测具有检测速度快、可靠性高等优点,应用非常广泛[6]。漏磁检测装置通常由磁化、漏磁检测和缺陷评价等系统构成,其中磁化系统是最基础、最重要的环节之一。目前,磁化磁场的产生主要有通电线圈和永磁材料两种方式[7]:利用通电线圈产生磁场需要配置电源和磁感应强度调控装置,因此成本较高,应用场合也受到限制;永磁磁化通常由永磁体、轭铁和待检钢制材料构成磁回路,环境适应性强,成本与维护优势明显。

近年来,围绕钢制材料凹坑、裂纹缺陷漏磁检测技术,国内外研究机构及人员围绕以下方面开展了大量工作:一是永磁磁化系统设计,为了揭示永磁材料几何参数、磁化系统结构对待检钢制材料磁化效果、漏磁特性的影响规律,广泛采用理论计算、有限元分析、实验测试等方法,同时为了实现磁化系统的结构、性能、适应性、便携性等的最优化,尝试遗传优化、模糊优化等方法[8-11];二是漏磁信号传感检测与数据采集系统设计,为了提高传感检测的速度与精度,为缺陷评价提供更全面的漏磁信息,采用大量新型、低功耗的磁场检测传感器和性能卓越的微处理器[12-15];三是缺陷评价系统构建,主要涉及漏磁信号特征分析技术和缺陷评价预测模型构建技术,通过引入先进的信号时/频域特征分析技术、统计学分析、数据挖掘、神经网络方法,为缺陷评价技术的发展提供了新的活力[16-18]。

为了丰富基于漏磁检测的钢制材料凹坑缺陷检测与评价技术,促进更加轻型化、低成本、强适应性的漏磁检测装置的开发,本文提出了一种利用单永磁体构建磁化系统的新方法,简化了目前广泛采用的双永磁体磁化系统。在考察单永磁体主要几何参数对磁化效果影响规律的基础上,确定了永磁体几何参数,完成了磁化系统、搭载小车及牵引装置设计;基于新型三维磁场传感器和ARM微处理器开发了高性能的三维漏磁信号检测系统,创新性地将三维漏磁信号图形学几何征参量与支持向量回归机结合,建立了钢制材料凹坑缺陷关键几何参数的预测模型。

1 单永磁体磁化系统

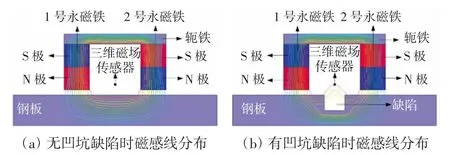

图1所示为Ansoft Maxwell平台下所建立的传统双永磁体磁化系统简化模型,由2个永磁体和轭铁构成。其中永磁体采用N50钕铁硼永磁材料,永磁材料的性能参数决定了漏磁检测系统的最大磁感应强度,N50的主要相关性能参数见表1。永磁体、钢板和空气均采用四面体单元网格划分,最小边长设置为10 mm,求解最大收敛步数设置为50,收敛精度设置为1%,非线性残差为0.000 1。由图1(a)可知,2个永磁体靠近待检钢板表面的磁极极性相反,由于空气和钢板的磁导率不同,从1号永磁体N极出发的磁感线绝大多数会流经钢板进入2号永磁体的S极,接着又从2号永磁体的N极出发,经过轭铁进入1号永磁体的S极,这样就形成了闭合磁路,当钢板表面没有缺陷时,磁感线主要通过钢板内部,因此在传感器测点附近基本没有漏磁场;由图1(b)可知,当钢板表面出现凹坑缺陷时,由于磁感线流通面积的减小,在缺陷上方的三维空间内会出现漏磁场。

图1 双永磁体磁化系统典型结构与磁场分析Fig.1 Typical structure and magnetic field analysis of the two permanent magnet-based magnetization system

表1 N50钕铁硼永磁体主要参数Tab.1 Main parameters of the N50 NdFeB permanent magnet

图2所示为本研究所提出的单永磁体磁化系统的有限元简化模型,永磁材料同样采用牌号为N50的钕铁硼永磁材料。在新的磁化系统中,单永磁体的磁极与待检测钢制材料表面平行,同时省去了轭铁。由图2(a)可见,当待检钢板没有缺陷时,永磁体的磁感线从N极出发,经过空气介质、钢板后回到永磁体S极,传感器能够检测到近似恒定的磁场(这一点与传统磁化系统不同);由图2(b)可见,当待测钢板出现凹坑缺陷时,缺陷上方空间的磁场分布会受到显著影响,进而改变了测点附近的磁感应强度,利用这一变化有望实现凹坑缺陷的评判。

图2 单永磁体磁化系统结构与磁场分析Fig.2 Typical structure and magnetic field analysis of the signal permanent magnet-based magnetization system

2 单永磁体几何参数对磁化效果的影响规律

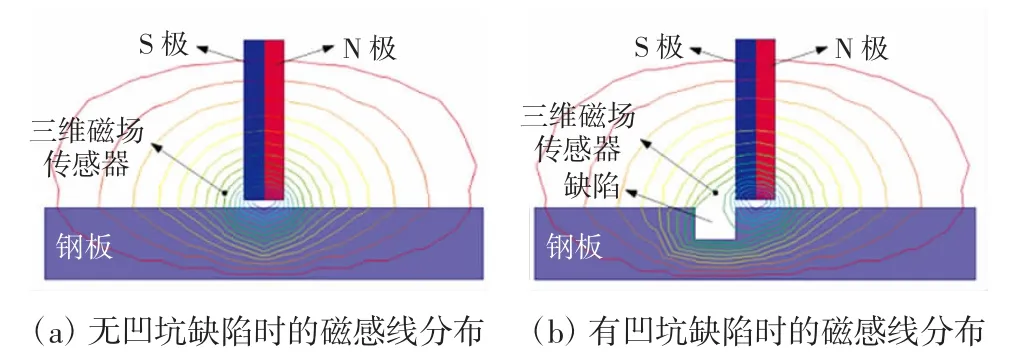

为了保证凹坑缺陷处漏磁场显著,需要使凹坑缺陷附近的钢制材料达到近饱和磁化。钢制储罐、油气管道常采用碳素结构钢Q235,由《常用钢材磁特性曲线速查手册》可知,碳素结构钢的近饱磁化磁感应强度约为1.36 T。为分析方便,建立如图3所示的坐标系,其中原点O、X轴与Y轴位于待检钢板上表面,Z轴与永磁体交点O′为永磁体下端面的几何中心,定义O′对应的Z轴坐标为永磁体的提离值,即永磁体下表面与待测钢板上表面之间的距离,用Z1表示。永磁体待检测钢板厚度为10 mm。

图3 单永磁体磁化系统坐标系Fig.3 Coordinate system of the single magnet-based magnetization system

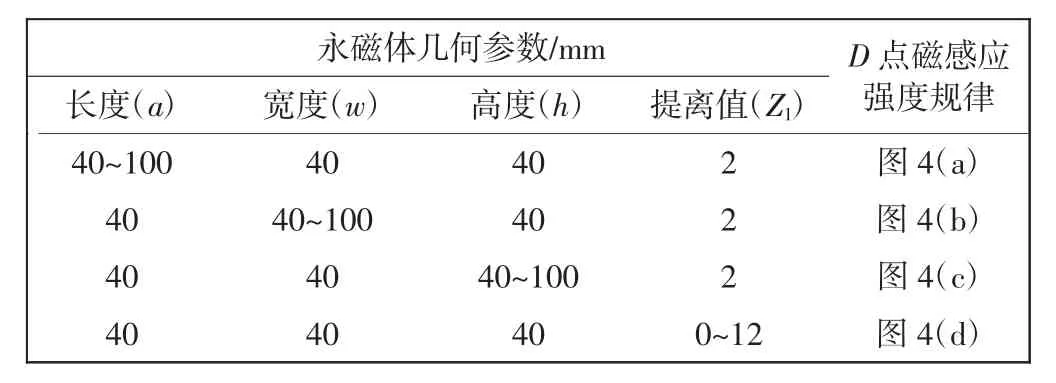

永磁体的长(a)、宽(w)、高(h)和提离值(Z1)是其主要的几何参数,为考察参数对待测钢板磁化效果的影响,在Ansoft Maxwell平台下开展分析。在指定的钢板内部20 mm×20 mm×10 mm的立方体检测域内,选择距离坐标原点最远点为磁感应强度测量点(图3中D点),保持4个几何参数中的3个参数不变,逐步调节另外1个参数,绘制D点磁感应强度的变化曲线,相关参数设置见表2,分析结果如图4所示。

表2 永磁体主要几何参数对磁化效果影响规律分析参数设置Tab.2 Parameter setting for influential rules of main geometries of permanent magnet on magneti-zation effect

由图4(a)可见,随着永磁体长度的增加,D点的磁感应强度从0.88 T近似线性递增至1.32 T,表明永磁体长度对磁化效果影响显著;由图4(b)可见,随着永磁体宽度的增加,D点磁感应强度先增加后减小,在宽度为65 mm时达到最大值,但较磁感应强度的初始值变化幅度小于0.1 T,表明永磁体宽度对于磁化效果的影响不大;由图4(c)可见,随着永磁体高度的增加,D点磁感应强度也呈现单调上升的趋势,但与永磁体长度变化对磁化效果的影响程度相比,高度变化对磁化效果的影响相对较弱;由图4(d)可见,随着永磁体提离值的增加,D点的磁感应强度迅速降低,表明提离值对于磁化效果的影响显著。由此可以得出如下结论:利用单永磁体构建磁化系统,其长度和提离值是主要考虑的因素,而宽度和高度更多地考虑永磁体的加工和安装因素。基于上述分析,最终选用长度为80 mm、宽度为40 mm、高度为60 mm、提离值为2 mm的永磁体,仿真分析结果表明,该永磁体磁化作用下,D点磁感应强度达到1.41 T,磁化效果显著。

图4 永磁体主要几何参数对磁化效果的影响规律Fig.4 Influential rules of the main geometries of permanent magnet on the magnetization effect

3 漏磁信号检测系统

为考察单永磁体磁化系统的实际应用效果,设计了磁化系统和漏磁检测系统的搭载小车,其结构示意如图5所示。小车采用全铝车身,安装有永磁体、定向轮、行程轮、漏磁检测传感器和信号采集与无线传输单片机嵌入式系统。行程轮周长为200 mm,采用OMEGA-E6B2-CWZ3型编码器实现钢板凹坑缺陷的精确定位,精度为0.1 mm;漏磁场强度采用新型的三维磁场检测传感器TLV493D-A1B6测量[19],测量精度为0.1 mT;嵌入式系统以32位高性能ARM单片机为核心,集成了磁感应强度传感检测、采集、滤波和无线传输等功能。图6所示为自主搭建的钢制材料凹坑缺陷漏磁检测实验平台,采用步进电机和滚珠丝杠构建了小车的牵引装置,以便实现小车行进速度的控制,进而实现缺陷上方漏磁测点密度的控制。本研究所涉及漏磁检测实验小车行进速率均设定为4 mm/s,采样频率为20 Hz。此外,为实现三维漏磁信号的实时显示,基于LabVIEW虚拟仪器平台开发了上位机漏磁数据实时接收软件,通过无线蓝牙通讯方式实现漏磁信号采集系统和上位机间的实时数据传输。

图5 漏磁检测小车Fig.5 Magnetic flux leakage detection vehicle

图6 实验系统Fig.6 Experimental system

采用厚度为8 mm的Q235碳素结构钢板材,利用数控机床加工制作了一系列椭圆形凹坑缺陷,椭圆长轴、短轴和深度均设定为4~10 mm,尺寸间隔2 mm,这样共得到64个人造凹坑缺陷。为表述方便,定义椭圆凹坑缺陷的长轴与小车行进方向(X向,即磁化方向)一致,椭圆凹坑缺陷的短轴与行进方向相垂直(Y向,垂直于磁化方向),凹坑缺陷的深度方向对应垂直于钢板表面的Z轴方向,如图7所示。

图7 凹坑缺陷钢板样片Fig.7 Specimen of the steel plate with ellipse concave defect

4 实测漏磁信号与特征分析

椭圆凹坑缺陷三维漏磁信号如图8所示。

图8 椭圆凹坑缺陷三维漏磁信号Fig.8 3D magnetic flux signals of ellipse concave defect

图8(a)所示为一组短轴与深度为6 mm,长轴从4 mm到10 mm递增的椭圆凹坑缺陷所对应的实测三维漏磁信号;图8(b)所示为一组长轴为10 mm,深度为6 mm,短轴从4 mm至10 mm递增的椭圆凹坑缺陷所对应的实测三维漏磁信号;图8(c)所示为一组长轴为6 mm,短轴为10 mm,深度从4 mm至10 mm递增的椭圆凹坑缺陷所对应的实测三维漏磁信号。由图8发现,随着椭圆凹坑缺陷尺寸的变化,三维漏磁信号的差异显著,为信号特征分析、特征参数提取提供了便利条件。

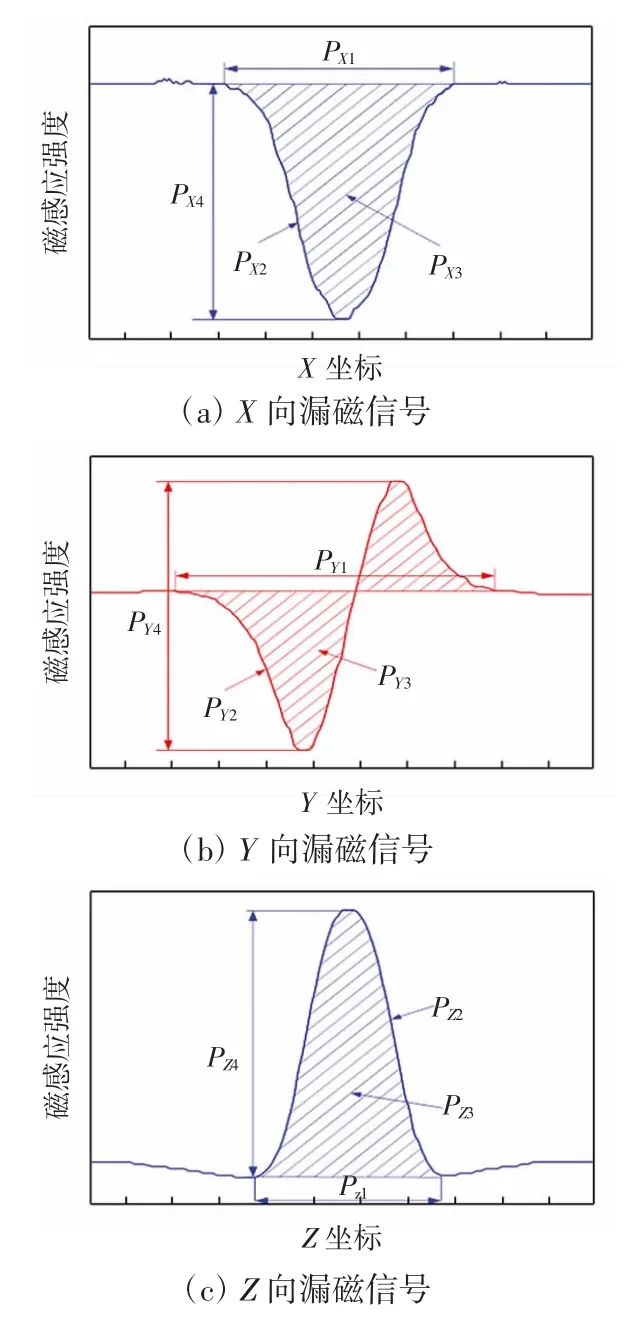

在无损检测与评价中,检测信号的特征分析与特征参数提取是建立缺陷评价模型的前提。研究将椭圆凹坑缺陷的漏磁信号与坐标横轴构成的封闭区域视作几何图形,提取了6个典型的图形学几何特征,图9为各向漏磁信号的部分特征示意。

图9 部分图形化特征参量示意图Fig.9 Schematic diagram of several extracted geometric features

特征参量表示为Pij(i分别取X、Y、Z,代表三维漏磁信号方向,j代表特征参量的序号)。其中:Pi1表示漏磁信号沿坐标横轴的跨度;Pi2表示该向漏磁信号强度最大、最小值间的差值,即峰谷值;Pi3为漏磁信号所构成封闭区域包络线的周长;Pi4为该封闭区域的面积;Pi5为峰谷值与跨度的比值;Pi6为面积与跨度的比值。上述特征将用于凹坑缺陷长轴、短轴、深度3个几何参数预测模型的构建。

5 凹坑缺陷几何参数预测模型

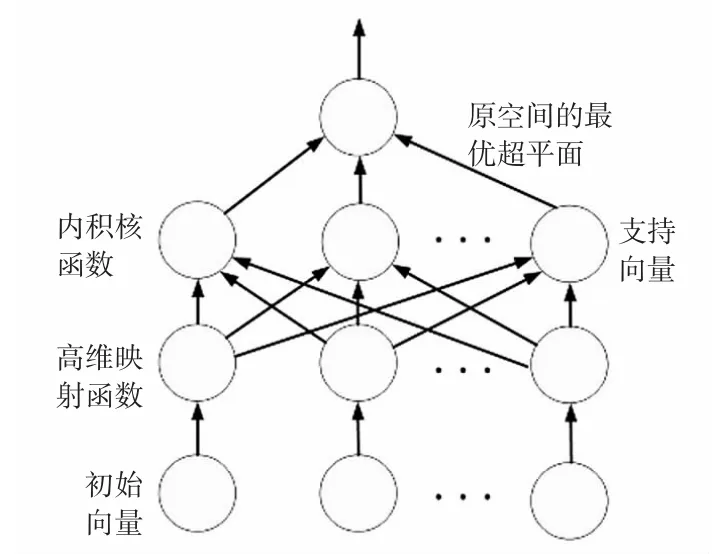

为了实现人造凹坑缺陷的无损评价,研究采用支持向量回归机(support vector regression,SVR)建立了相关回归预测模型,同时考察了模型的预测性能。支持向量回归机是一种基于结构风险最小的数据挖掘方法,其基本结构如图10所示。

图10 支持向量回归机的结构示意图Fig.10 Schematic diagram for the structure of the typical SVR

由图10可知,输入层和中间层通过核函数实现数据空间转换。由于支持向量回归机在训练过程中可以根据实际要求自主选择中间层的节点个数以及计算步长,解决了传统神经网络方法中需要选取中间层神经元个数及步长的难点问题,同时也避免了局域最小问题[20]。

支持向量回归机的输出模型可表示为:

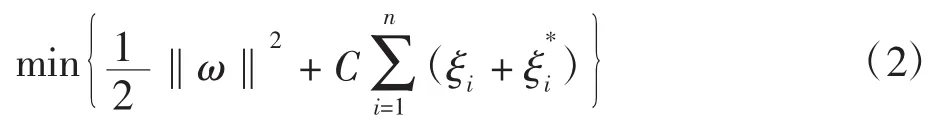

式中:φ(x)为核函数;ω为权重系数;b为偏移量。本研究中的支持向量回归机的输入变量选择为所提取的三维漏磁信号特征参量,输出变量为椭圆凹坑缺陷的长轴、短轴和深度尺寸。考虑到漏磁数据是线性不可分的,因此引入软间隔和松弛变量将边界“软化”,这样,求解目标函数(1)可转化为求解式(2)的优化问题:

上式应满足如下约束条件:

式中:x为训练样本;xi为测试样本;参数g为RBF核函数的宽度参数,决定数据从低维空间映射到高维空间后的分布。

根据KKT定理,可以确立最终模型:

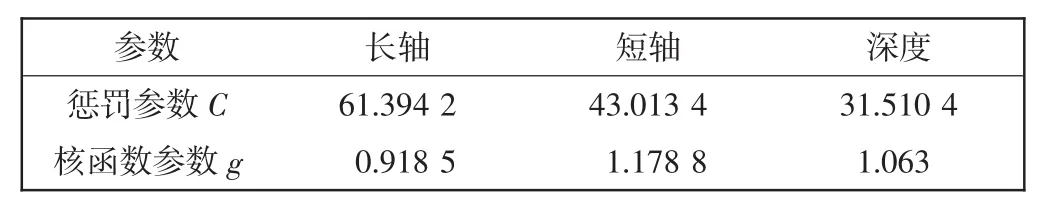

该模型有2个主要参数,分别是惩罚参数C和核函数参数g,其中惩罚参数决定了支持向量回归机的误差,通常其值越大,拟合误差越小,但过大的惩罚参数又会导致过拟合现象;核函数参数g越小,拟合误差也越小,但过小同样会引起过拟合。本研究采用粒子群优化算法寻找最优的惩罚参数和核函数参数,详细算法可参见文献[21]。表3所示为凹坑缺陷长轴、短轴和深度预测时所采用的最优惩罚参数和核函数参数。

表3 最优惩罚参数C和核函数参数Tab.3 Optimal value of penalty parameter C and kernel function parameter

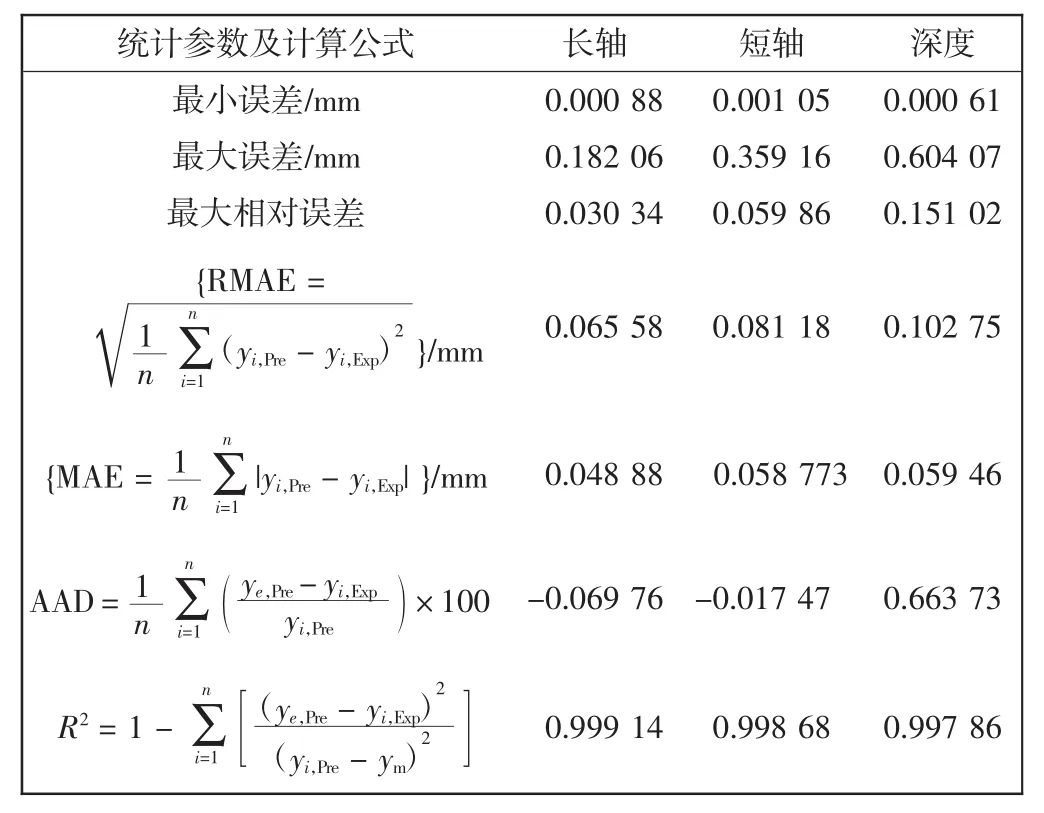

利用前述64个人造椭圆凹坑缺陷几何尺寸和所对应的三维漏磁信号特征参量构建样本集。实际学习和测试过程中,为了在小样本情况下有效增加参与支持向量回归机的训练和测试样本数量,本研究采用了交叉有效性检测方法,即依次取出每个样本,用剩余的63个样本训练支持向量回归机,构建预测模型,接着用取出的样本检验模型的预测效果,这样每个样本都由机会参与到预测模型的建立和测试中,图11给出了椭圆凹坑缺陷主要几何参数的实测和预测数据对比图。为进一步评价预测效果,表4列出上述预测结果的统计学指标,包括最大误差,最小误差,最大相对误差,标准误差(RMSE),平均绝对误差(MAE),绝对平均误差(AAD)和决定系数(R2),其中 yi,Pre为缺陷主要几何尺寸的预测值(i代表样本编号),yi,Exp为缺陷主要几何尺寸的实际测量值,ym为凹坑缺陷主要几何参数实际测量值的平均值。

图11 椭圆凹坑缺陷主要尺寸实际值与预测值对比图Fig.11 Comparison between the measured and predicted values of the ellipse concave defects

表4 支持向量回归机回归统计参数Tab.4 Regression statistical parameters of support vector regression

表4显示,凹坑缺陷长轴最大预测误差为0.18 mm,相对误差低于4%,标准误差为0.065 58 mm,确定系数为0.999;短轴最大预测误差为0.36 mm,相对误差低于6%,标准误差为0.08118mm,确定系数为0.998;深度最大预测误差0.60 mm,相对误差低于16%,标准误差为0.102 75 mm,确定系数为0.998。数据展现出非常好的预测效果。

6 结论

(1)在考察了单永磁体几何尺寸参数对待检钢制材料磁化效果的影响规律基础上,自主设计完成了磁化系统、三维漏磁信号检测、采集和无线数据传输嵌入式系统、铝制系统搭载小车和牵引装置,搭建了钢制材料凹坑缺陷漏磁检测实验平台,最终测试的数据图像表明,所设计的系统可以检测出钢制材料凹坑缺陷的漏磁信号。

(2)针对一系列人造椭圆凹坑缺陷进行了漏磁检测实验,开展了三维漏磁信号特征分析工作。创新性地将三维漏磁信号图像的几何学特征参量与支持向量机方法相结合,建立了钢制材料凹坑缺陷关键几何参数长轴、短轴、深度预测模型,凹坑缺陷长轴最大预测误差为0.18 mm,相对误差低于4%,标准误差为0.065 58 mm,确定系数为0.999;短轴最大预测误差为0.36 mm,相对误差低于6%,标准误差为0.081 18 mm,确定系数0.998;深度最大预测误差0.6 mm,相对误差低于16%,标准误差为0.102 75 mm,确定系数0.998,能够实现凹坑缺陷主要尺寸的准确评价。

(3)与传统双永磁体磁化系统相比,单永磁体磁化方式结构更加简单,具有更好的设计柔性,更佳的成本优势,展现出很好的应用前景。