SnO2-MoO3-x/CNTs纳米复合材料在锂离子电池负极中的性能

何声太,陈 媛,曾林海

(天津工业大学天津市先进纤维与储能技术重点实验室,天津 300387)

在快速发展的新能源材料中,锂离子电池由于具有较长的循环寿命和较高的能量密度依然是最具发展前景的储能材料之一[1]。目前商业化锂离子电池原件的负极材料主要以石墨为主,其理论比容量较低(372 mA·h/g),无法满足大型高能量密度电池的发展需求[2-3]。金属氧化物材料由于具有较高的理论比容量,已经逐渐被作为锂离子电池负极材料开发和应用[4-6],其中SnO2和MoO3的理论比容量分别为782 mA·h/g和1 117 mA·h/g,同时具有较低的嵌锂电位等优势受到了广泛关注,在高能量密度锂离子电池领域具有广泛应用前景[7-11]。然而金属氧化物材料存在的重要缺陷是电导率较差以及由于体积效应造成的电池容量衰减迅速等,严重影响了电池材料的稳定性[12-14]。

随着碳纳米管(CNTs)和石墨烯等新型碳材料的研究与发展,其在锂离子电池领域也逐渐被开发利用,其中负极材料与碳纳米管和石墨烯等复合已成为目前研究的重要方向[15-18]。一方面由于金属氧化物材料具有较高的理论比容量,在储锂能力方面可以弥补碳纳米管材料的不足;另一方面碳纳米管具有优良的导电性和结构优势,不仅可以提高复合材料电导率,还可以缓冲材料在电池循环过程中由于体积变化产生的应力,从而保持负极材料结构的稳定性。此外由于碳纳米管材料的特殊结构,将其与金属氧化物材料复合不仅可以有效缓解金属氧化物材料的团聚现象,还可以增大负极材料与电解液的接触面积,有利于Li+的传输,从而提高电池的循环效率[19-21]。

结合以上分析,为了改善金属氧化物纳米复合材料在锂离子电池负极材料应用方面的性能,本文采用SnCl4·5H2O、Na2MoO4·2H2O 与 CNTs进行复合,通过一步水热法制备SnO2-MoO3-x/CNTs纳米复合材料,并讨论CNTs的加入量对SnO2-MoO3-x/CNTs纳米复合材料性能的影响。

1 实验部分

1.1 主要原料和仪器

主要原料:五水四氯化锡(SnCl4·5H2O,99%),天津市赢达稀贵化学试剂厂产品;钼酸钠(Na2MoO4·2H2O,98.0%),上海阿拉丁生化科技股份有限公司产品;羧基化多壁碳纳米管(>90%,内径5~15 nm,长度10~20 μm),中科时代纳米产品;N-甲基吡咯烷酮(C5H9NO,99.9%),上海阿拉丁生化股份有限公司产品;聚偏氟乙烯(PVDF,电池级),天津市化学试剂三厂产品;Super P(C,电池级),深圳市科晶智达科技有限公司产品;锂片,天津中能锂业有限公司产品;电解液、隔膜、铜箔,深圳市科晶智达科技有限公司产品;电池壳,深圳永兴业精密机械模具有限公司产品。

主要仪器:DZF-6020型真空干燥箱,巩义市予华仪器有限责任公司产品;DHG-9070A型电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司产品;DHG-9035A型电热鼓风干燥箱,上海一恒科学仪器有限公司产品;EXCEL型手套箱,艾明坷机电设备(天津)有限公司产品;SY160扣式电池封口机,深圳市永兴业精密机械模具有限公司产品;CHI660E电化学工作站,上海市辰华仪器有限公司产品;LAND CT2001A电池测试系统,武汉市蓝电电子股份有限公司产品;D/MAX-2500V型X射线衍射仪,日本理学公司产品;Gemini SEM500场发射扫描电子显微镜,德国ZEISS公司产品。

1.2 SnO2-MoO3-x/CNTs纳米复合材料制备

称取质量分数分别为10%、15%和20%的CNTs分散在30 mL去离子水中,形成均匀的分散溶液,随后依次加入0.935 g的 SnCl4·5H2O 和 0.322 g的Na2MoO4·2H2O,充分搅拌均匀,将混合溶液转移到50 mL的聚四氟乙烯反应釜中进行水热反应,反应温度为185℃,时间为24 h。所得产物冷却后经过去离子水和乙醇洗涤离心收集,置于60℃干燥箱中烘干。在本文中将所制备的CNTs加入量(质量分数)为10%、15%和20%的纳米复合材料分别标记为SnMo/C-10、SnMo/C-15、SnMo/C-20。在相同的实验条件下,制备不含CNTs的SnO2-MoO3-x纳米复合材料进行对比分析。

1.3 复合材料的表征

本文使用D/MAX-2500型X-射线衍射仪对样品进行 XRD 测试,扫描范围为 10°~90°,速率为 5°/min。使用Gemini SEM500型场发射扫描电子显微镜对样品的形貌结构进行分析。

1.4 电化学性能测试

首先将实验制得的复合材料、导电剂(SP)和粘结剂(PVDF)以70︰20︰10的质量比混合研磨,加入适量N-甲基吡咯烷酮(NMP)混合成均匀的浆料并刮涂到铜箔上。将刮涂好的材料置于干燥箱内进行烘干后进行裁片,将裁好的电极片称量记录并置于真空干燥环境保存。随后进行扣式电池的组装,将称量好的电极片、电池壳和隔膜等材料干燥后放入充满氩气的手套箱中,水氧质量浓度控制在0.1 mg/L以下。电解液等材料预先储存在手套箱中。将锂片放入负极壳中,滴加适量电解液,将隔膜吸附在锂片表面,电极片浸润在隔膜另一侧,随后放上垫片、弹片,最后盖上正极壳,封压后静置12 h。采用CT2001A电池测试系统与CHI-660E型电化学工作站对电池进行相关电化学测试。

2 结果与讨论

2.1 XRD分析

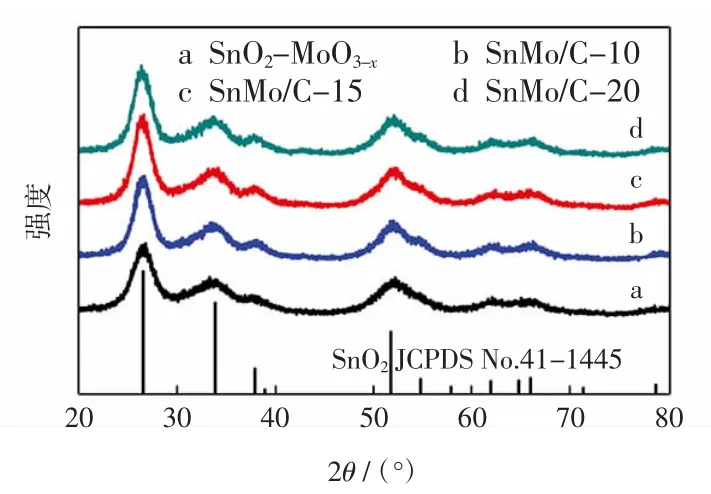

图1所示为所合成的4种纳米复合材料的XRD对比图谱。

从图1中可以发现,复合材料的衍射峰均与金红石型SnO2(JCPDS No.41-1445)基线相符峰位一致。其中曲线(a)主要表现为SnO2的衍射峰,可能是由于复合材料中的MoO3-x主要以非晶态形式存在且含量较少,难以捕捉到其特征峰。观察到SnO2-MoO3-x/CNTs纳米复合材料图谱即曲线(b)、(c)和(d)中 SnO2的衍射峰较为明显,这是由于复合材料附着在CNTs表面所致。

图1 4种纳米复合材料的XRD图谱Fig.1 XRD patterns of four nanocomposites

2.2 SEM分析

图2为4种纳米复合材料的SEM图。

从图2(a)中可以看到,没有复合CNTs的SnO2-MoO3-x纳米复合材料紧密堆叠在一起,材料表面呈现出团聚现象。比较图2(b)—图2(d)可以看到,复合了CNTs的材料由于CNTs的分散作用,复合材料团聚现象较小,同时碳纳米管的结构有利于复合材料与电解液的充分接触,提供更多的Li+结合位点。CNTs的引入在结构上也提供了良好的支撑作用,使复合材料在循环过程中更好地保持结构稳定性,从而提高电池的性能。从图2(b)可以看出SnO2-MoO3-x纳米复合材料仍出现大块的团聚分散不均匀现象,这是由于样品中CNTs含量相对较少,复合材料与CNTs之间未能形成很好的结合。随着CNTs含量增加,SnO2-MoO3-x纳米复合材料逐渐分散。但CNTs的含量并不是越多越好,观察图2(d)可以看出,由于碳纳米管含量过高,碳管之间发生了团聚缠绕未能均匀分散,这也导致了SnO2-MoO3-x纳米复合材料不能很好地负载在CNTs表面。综合以上分析,CNTs的质量分数为15%时SnO2-MoO3-x纳米复合材料分散较好,与CNTs的结合较为紧密,整体的结构性较好。

2.3 电化学性能分析

为了分析CNTs的加入对SnO2-MoO3-x纳米复合材料的电化学性能影响,对SnMo/C-10、SnMo/C-15、SnMo/C-20以及不含CNTs的SnO2-MoO3-x材料进行了以下电化学性能测试。

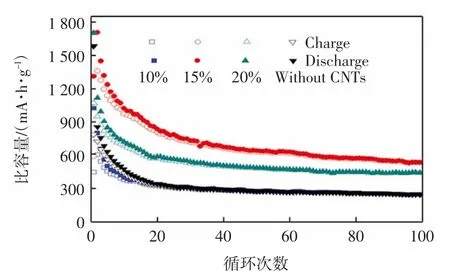

4种纳米复合材料在200 mA/g电流密度下的循环充放电曲线如图3所示。由图3可以明显看到SnMo/C-15纳米复合材料循环性能整体表现最好,在循环100圈后的放电比容量仍有532.6 mA·h/g。相较于未添加CNTs的SnO2-MoO3-x纳米复合材料在100圈循环后的245.3 mA·h/g放电比容量有明显的提升,这说明CNTs的加入可以有效提升复合材料的电化学性能。

图3 4种纳米复合材料的循环性能Fig.3 Cycling performance of four nanocomposites

对比SnMo/C-10与SnO2-MoO3-x纳米复合材料的循环充放电曲线可以看到,SnMo/C-10纳米复合材料在前20圈的比容量低于SnO2-MoO3-x纳米复合材料,这可能是由于少量碳纳米管的加入占据了部分活性材料的空间,使得单个极片上的活性物质含量低于不加碳纳米管的极片,活性物质的减少导致SnMo/C-10纳米复合材料在前20圈的循环表现并不是很好,在循环20圈之后由于材料衰减快慢不同使得SnMo/C-10纳米复合材料与SnO2-MoO3-x复合材料的比容量趋于相同。比较SnMo/C-10和SnMo/C-15纳米复合材料的循环曲线可知,随着CNTs的加入量逐渐增大,复合CNTs的材料在结构上的性能优势便明显地体现出来,弥补了由于CNTs的加入使单个极片活性物质减少的缺陷,循环性能远高于没有复合CNTs的SnO2-MoO3-x纳米复合材料,这也说明了CNTs的加入对材料循环性能有极大的改善。但是CNTs的引入量并不是越多越好,当CNTs质量分数为20%时,虽然SnMo/C-20纳米复合材料首圈放电比容量较高(1 700.7 mA·h/g),但是由于CNTs的过量添加,使活性物质占比较低而出现整体容量衰减较快的现象,到第20圈时放电比容量已经衰减到了589.1 mA·h/g,远低于SnMo/C-15纳米复合材料在20圈时835.5 mA·h/g的放电比容量。当电池循环 100 圈后 SnO2-MoO3-x、SnMo/C-10、SnMo/C-15和SnMo/C-20这4种纳米复合材料的放电比容量与初始的放电比容量(1 583.9 mA·h/g、1 024.5 mA·h/g、1 311.4 mA·h/g和 1 700.7 mA·h/g)的比分别为15.5%、24%、40.6%和26%。由此可以看出,在容量保持率方面,SnMo/C-10、SnMo/C-15和SnMo/C-20纳米复合材料明显高于SnO2-MoO3-x,其中SnMo/C-15纳米复合材料容量保持率最高为40.6%。因此CNTs的加入确实对电池的循环稳定性和结构方面有着非常大的改善。经过上述讨论分析,CNTs的复合对材料的结构和性能有着明显的改善,其加入量也有非常重要的影响。当CNTs的加入量(质量分数)为15%时,所得的SnMo/C-15纳米复合材料既保持了有效活性物质的含量较为充分,也发挥出了CNTs复合的结构性能优势,在电池的循环稳定性和容量保持率方面均有明显的提升。

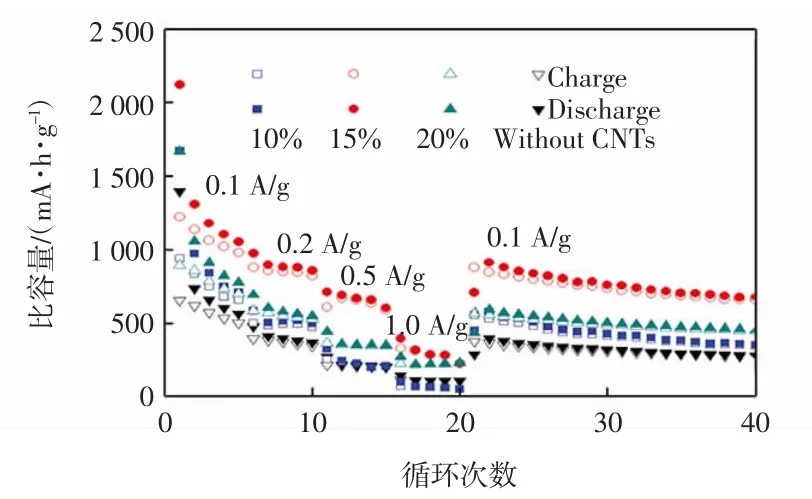

图4所示为4种纳米复合材料的倍率性能对比图。从图4中可以看出,随着电流密度的逐渐增加复合材料的比容量逐渐减小,比较不同CNTs含量的复合材料倍率性能可以发现,无论在较高电流密度还是较低的电流密度下,SnMo/C-15纳米复合材料在比容量上均高于SnO2-MoO3-x、SnMo/C-10和SnMo/C-20这3种纳米复合材料,并且在经历了较大的电流密度变化(由1.0 A/g到0.1 A/g)之后,依然保持了881.8 mA·h/g的较高放电比容量,容量保持率为89.7%,表现出较好的电化学可逆性和循环稳定性。

图4 4种纳米复合材料的倍率性能Fig.4 Rate performance curves of four nanocomposites

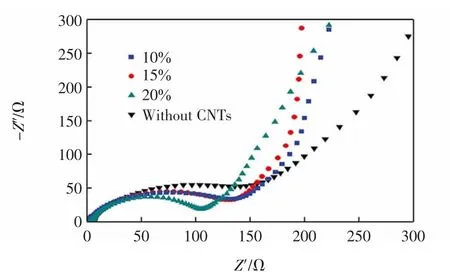

图 5 所示为 SnO2-MoO3-x、SnMo/C-10、SnMo/C-15和SnMo/C-20这4种纳米复合材料的电化学阻抗图谱,不同复合材料的电化学阻抗图都表现为Nyquist图谱形式。由图5中可以看出,随着CNTs的含量增加,图中半圆直径逐渐减小,这是由于CNTs的引入使复合材料分散性更好减小了材料表面团聚,有利于SEI膜的生成,并且CNTs自身优良的导电性,可以提供良好的电子传输路径,提高了复合材料的电导率从而降低电极材料的阻抗。

图5 4种纳米复合材料的电化学阻抗谱Fig.5 Electrochemical impedance spectra of four nanocomposites

上述的电化学性能测试结果表明,SnMo/C-15复合材料的综合性能最好,为了更好地了解复合材料中的电化学过程,对SnMo/C-15纳米复合材料进行了CV测试。

图6所示为SnMo/C-15纳米复合材料的CV曲线,其中扫描速率为0.1 mV/s。

图6 SnMo/C-15的循环伏安曲线Fig.6 CV curves of SnMo/C-15

由图6可见,首圈放电过程中,在1.5~0.96 V之间出现了1个较宽的还原峰,对应于SnO2的还原反应,生成了金属相Sn与Li2O,以及Li+嵌入MoO3-x结构内部形成LixMoO3-x。该过程在之后的循环曲线中逐渐移动到了1.36~0.6 V之间。由图6可以观察到在1.18 V处出现了1个非常尖锐的还原峰,这与之后的两圈有明显不同,这对应于一些不可逆反应包括电解液的分解及SEI膜的生成等。在0.45 V附近出现1个明显的还原峰,这是由于LixMoO3-x转化为Mo和Li2O以及Sn-Li合金的生成所致。充电时,在0.57 V附近出现了1个较强的氧化峰,这是Sn-Li的去合金化反应。随后在1.16~2.04 V范围内出现的较宽泛的氧化峰,对应于新生成的Sn、Mo与Li2O的反应。

图7所示为SnMo/C-15纳米复合材料在电流密度为200 mA/g时第1圈到第5圈的恒流充放电曲线。

图7 SnMo/C-15的充放电曲线Fig.7 Charge-discharge curves of SnMo/C-15

从图7中可以看出,首圈放电曲线与其他曲线不同,比容量的变化不均匀,同时在首次充电过程中随着电压从0.01 V增加到0.6 V左右时,电池的充电比容量没有明显变化,表现出了明显的电压滞后效应,造成电池首次充电比容量较低为590.1 mA·h/g,而放电比容量为1 311.4 mA·h/g,库伦效率仅为45%。而之后的4周循环充放电过程稳定库伦效率逐渐升高,依次为79%、88.08%、90.71%和92.03%,在电池循环到100圈时库伦效率高达99.0%,反应了良好的电化学可逆性和循环稳定性。

3 结论

本文采用水热法合成了不同CNTs含量的SnO2-MoO3-x/CNTs纳米复合材料,并与SnO2-MoO3-x纳米复合材料进行分析比较,得出以下主要结论:

(1)CNTs的复合可以有效减小SnO2-MoO3-x纳米复合材料的表面团聚现象,其中SnMo/C-15材料分散较好,材料团聚现象较小。

(2)通过电化学相关分析,SnO2-MoO3-x/CNTs纳米复合材料在循环性能、倍率性能以及交流阻抗等方面的性能均明显优于SnO2-MoO3-x纳米复合材料。其中CNTs质量分数为15%的SnMo/C-15纳米复合材料的电化学性能最好,在100圈循环后仍然具有532.6 mA·h/g的放电比容量,库伦效率高达99.0%。