TiCN涂层的制备及其微观结构和性能

邢珂 ,李博文

(1.内蒙古机电职业技术学院冶金与材料工程系,内蒙古 呼和浩特 010070;2.中科院金属研究所,辽宁 沈阳 110016)

镁合金的密度小、比强度高、电磁屏蔽性能好、无毒、易回收,被广泛应用于航空航天、交通运输、生物医学、电子、通信、化工、军事等领域,但由于其电极电位较低,如AZ91镁合金的腐蚀电位为−1.462 V,远负于6061铝合金的−0.738 V和304L不锈钢的−0.796 V[1],因此,以其制备的器件、元件、外壳等产品常由于腐蚀而遭到破坏,缩短了它们的寿命,限制了其应用。

在镁合金表面制备涂层可为解决腐蚀问题提供一种途径,如李俊刚等[2]和Apelfeld等[3]分别在Mg–7Li和AZ41镁合金表面制备了硅酸盐微弧氧化膜;Huo等[4]在AZ91D镁合金表面制备了化学转化膜和化学镀镍层。但是微弧氧化膜表面存在大量的微孔,对镁合金防腐和耐磨性的提高有限,而化学转化和化学镀工艺存在污染。

TiCN是由TiC和TiN固溶形成的单一化合物TiC1−xNx,耐腐蚀和耐磨损性能优异[5],主要作为硬质涂层应用于耐蚀、耐磨和高温场合。齐文艳等[6]将蔗糖和钛粉混合并热处理碳化后通过反应等离子喷涂法在45钢上制备了TiCN涂层,并分析了它的相组成、组织特征以及硬度等性能。张兴元等[7]采用射频磁控溅射在镁合金上沉积了TiCN,研究了靶功率和氮气流量对涂层耐蚀性的影响,结果表明TiCN涂层有效提高了镁合金的耐蚀性,但是射频对人体有害。Li等[8]在AZ31镁合金上沉积了TiN/TiCN,研究了气体流量比对涂层结构和残余应力的影响。Hosokawa等[9]研究了非平衡磁控溅射技术制备的TiCN薄膜的切削性能,发现TiCN膜表面光滑,摩擦因数较低,可以有效减小切削力和切削温度,延长刀具的使用寿命。

本文采用直流磁控溅射法在镁合金上制备TiCN涂层,研究了基体偏压对涂层结构、耐蚀性和耐磨性的影响。这对扩大镁合金的应用具有重要意义,也为涂层的制备工艺提供了更多的参考。

1 实验

1.1 基材及其前处理

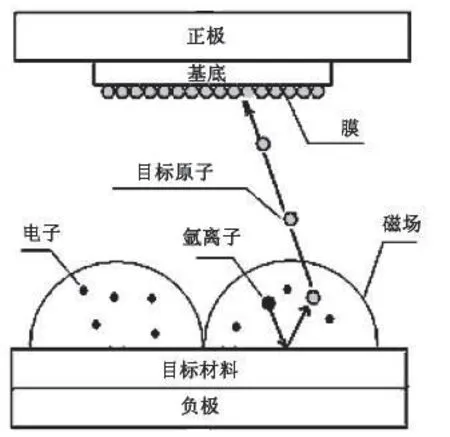

采用AZ31镁合金,其成分(质量分数)为:Al 3.15%,Zn 0.88%,Mn 0.26%,Mg余量。先用金相砂纸从320号到2000号依次逐级打磨,每换一级砂纸将基体旋转90°,垂直打磨上一级留下的划痕。再在抛光机(Al2O3抛光膏)上抛光成镜面,无水乙醇冲洗后分别在丙酮、乙醇和去离子水中超声清洗10 min,共计30 min,随后从水浴锅内取出基片,用氮气吹干后装入如图1所示的中科院沈阳科学仪器有限公司的JGP-450型等离子体磁控溅射与沉积系统真空室中。

1.2 涂层的制备

首先对石墨靶材和纯钛靶材进行预溅射[偏压−500 V,溅射电流0.50 A,氩气流量30 sccm(1 sccm =1 cm3/min),溅射时间5 min]以去除表面污染。为了增强涂层与基体的结合强度,首先在氩离子作用下对镁合金基体进一步刻蚀(偏压−500 V,溅射电流0.50 A,氩气流量30 sccm,溅射时间5 min),再在纯钛靶、偏压−50 V、溅射电流0.50 A、氩气流量30 sccm、溅射时间15 min的条件下制备了厚约0.75 μm的Ti打底层,然后同时溅射钛靶和石墨靶来完成TiCN涂层的制备:本底真空度1 × 10−3Pa,工作气压0.8 Pa,溅射靶材与基片距离75 mm,Ar流量30 sccm,N2流量5 sccm,直流0.45 A,制备时间35 min,基体偏压分别为−40、−60、−80和−100 V。由系统控制面板上的秒表计时,时间一到就关闭气源和电源,待涂层冷却后通入空气破真空,随即从真空室内取出样品,注意避免样品表面氧化。由于在−100 V偏压下制备的涂层取出后用橡皮一擦便脱落,露出大片的白色金属基体(见图2),因此后续只考察了偏压为−40、−60和−80 V这3个水平下所得涂层的结构和性能。

图1 磁控溅射装置示意图Figure 1 Schematic diagram of magnetron sputtering device

图2 −100 V偏压下所制涂层的宏观形貌Figure 2 Macroscopic appearance of TiCN coating prepared under −100 V bias

1.3 表征与性能测试

采用日本岛津XRF-1800型X射线荧光光谱仪(XRF)测试涂层表面的化学成分,测试条件:铑靶K系辐射,光阑10 mm,辐射功率45 kV/80 mA,扫描速率10°/min。

采用德国布鲁克D8型X射线衍射仪(XRD)测试涂层的相结构,测试条件:CuKα单色X光入射,辐射功率40 kV/40 mA,扫描速率8°/min,步长0.01°,以3°掠入射持续扫描。

采用日本电子6360LV型扫描电子显微镜(SEM)观察涂层形貌。

采用美国普林斯顿VersaSTAT3型电化学工作站测量涂层的电化学性能,介质为3.5% NaCl溶液,25 °C,涂层试样为工作电极(面积为1 cm2),对电极为饱和甘汞电极(SCE),辅助电极是Pt,初始与终止电位为开路电位±0.5 V,扫描速率1 mV/s,正弦波扰动幅度10 mA,频率从100 000 Hz到0.1 Hz。

用树脂密封涂层试样只露出其一侧,然后放入3.5% NaCl溶液中浸泡60 h,观察其表面形貌和质量变化。

采用HVS-1000数显式显微硬度计测试涂层的显微硬度,载荷100 g,保持10 s。

采用SFT-2M旋转式磨损试验机测试耐磨损性能,载荷150 g,转速300 r/min,测试时间900 s。

2 结果与讨论

2.1 涂层表面元素含量

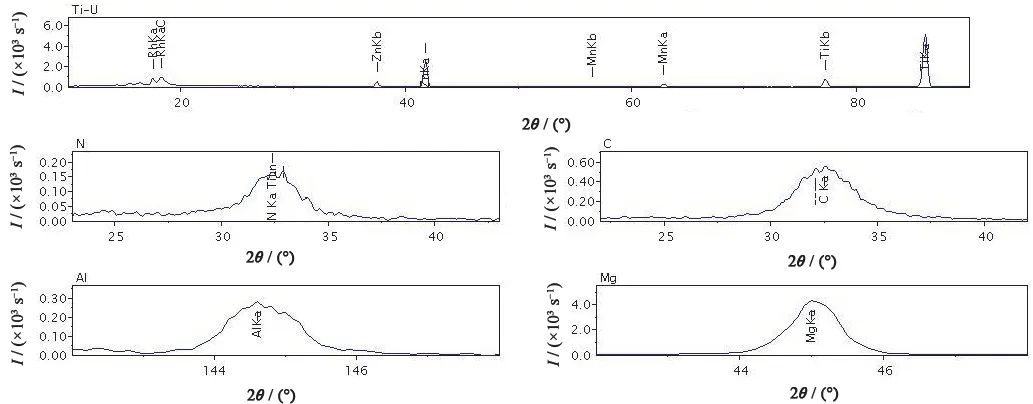

由图3可知,XRF谱图上出现Ti、C和N元素的峰,分别出现在86.14°、32.46°和32.93°。从表1可知,C、N两元素的质量比接近1∶2。随着偏压增加,涂层中Ti、C元素含量逐渐增大,N元素含量逐渐减小。这主要是由于在偏压作用下,在直流作用下溅射出来的原子更多地飞向基体,并且以较高的能量在基体上扩散迁移。

图3 TiCN涂层元素的XRF谱图Figure 3 XRF spectra of elements in TiCN coating

表1 不同偏压下所得涂层表面元素的质量分数Table 1 Mass fractions of elements of the surfaces of coatings prepared under different biases

2.2 涂层的物相

图4 不同偏压下所制TiCN涂层的XRD谱图Figure 4 XRD patterns of TiCN coatings prepared under different biases

从图4可见,涂层主要由面心立方结构的TiCN和TiN两相组成,不存在其他杂峰。当基体偏压为−40 V时,涂层物相衍射峰相对强度较低,说明涂层在各个晶面随机生长,结构为等轴晶。这主要是因为偏压较低时,到达基体的能量较低,沉积原子在基体表面迁移扩散速率较低。当偏压增加到−60 V时,TiCN相的(111)和(220)衍射峰相对强度增大,表明涂层在这两个晶面上择优生长。偏压增大到−80 V时,TiCN相的(111)和(220)衍射峰相对强度降低,TiN在(111)的衍射峰强度增加,表明此时涂层的择优生长取向发生了变化。

2.3 涂层的微观形貌

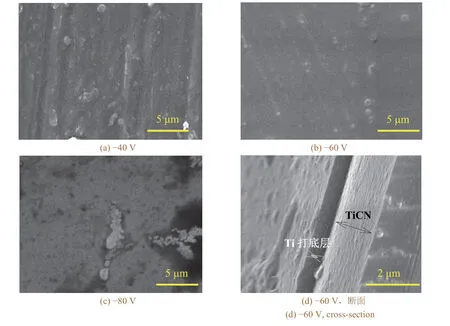

从图5可见,所制涂层完整、连续,偏压为−40 V时所制涂层的表面弥散分布着不规则大块颗粒,表面粗糙度较大。当偏压为−60 V时,涂层表面大颗粒明显减少,表面粗糙度减小,表面更为平整均匀,其原因是此时到达基体表面的原子有更多能量来实现扩散迁移。偏压为−80 V时,涂层表面粗糙度反而变大,表面出现无规则的白色大颗粒,推测可能与TiN在(111)方向的织构有关。选取偏压为−60 V的涂层观察其横截面(见图5d),测得Ti打底层的厚度约0.75 μm,TiCN涂层的厚度约为1.78 μm。

图5 不同偏压下所制TiCN涂层的SEM照片Figure 5 SEM images of TiCN coatings prepared under different biases

2.4 涂层的耐蚀性

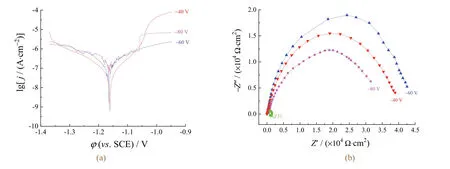

从图6a可知,−40 V偏压所制涂层的腐蚀电位(φcorr)最正,为−1.125 V,由外推法获得的腐蚀电流密度(jcorr)为7.06 × 10−6A/cm2,阳极区开始反应过快,当腐蚀电位到达−1.000 V时才趋于平缓。偏压为−60 V时所制涂层的腐蚀电位略负,为−1.159 V,腐蚀电流密度更小,为3.35 × 10−6A/cm2,整个阴极区和阳极区的反应都较为平缓。偏压为−80 V时所制涂层的腐蚀电位最负,为−1.182 V,腐蚀电流密度为4.89 × 10−6A/cm2,阳极区反应开始时平缓,但电位为−1.05 V时腐蚀电流密度迅速增加,而后随着腐蚀电位正移,腐蚀电流密度趋于恒定,表明此时涂层不受腐蚀破坏。

图6 不同偏压下所制TiCN涂层在3.5% NaCl溶液中的极化曲线(a)和Nyquist图(b)Figure 6 Tafel plots (a) and Nyquist plots (b) of TiCN coatings prepared under different biases in 3.5% NaCl solution

从图6b可见,在整个频率范围内只出现1个容抗弧,它的半径表示法拉利阻抗大小[10]。涂层的阻抗远远大于镁合金,表明TiCN具有良好的耐蚀性。偏压−60 V时所制涂层的容抗弧半径最大,而−80 V时所制涂层的容抗弧半径是3种涂层中最小的。综合评价还是偏压为−60 V时所制涂层的耐蚀性最好。

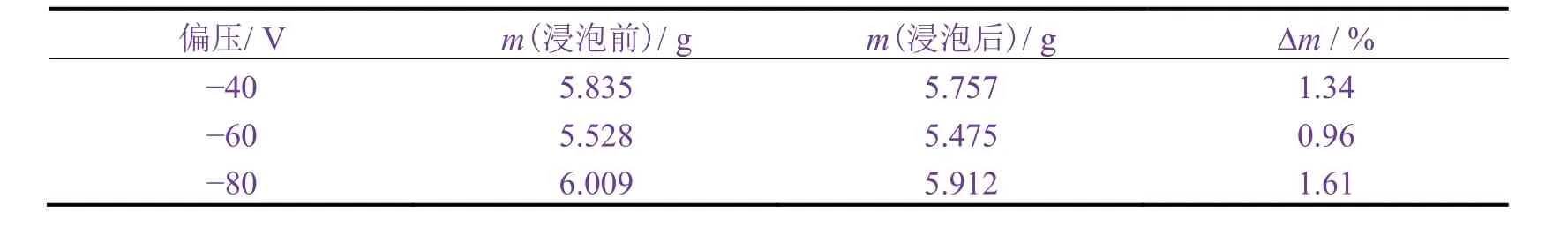

从图7可清晰地看出,在3.5% NaCl溶液中浸泡60 h后,−40 V偏压所制涂层的粗糙度明显较大,部分大颗粒在Cl−作用下裸露了出来,但涂层表面未见裂纹等明显缺陷。−60 V偏压所制涂层的粗糙度较小,表面未见任何腐蚀坑、裂纹等缺陷,表现出良好的耐蚀性。−80 V偏压所制涂层表面腐蚀裂纹虽很明显,但较细小,未有连续扩展成大裂纹的现象,说明它还有一定的耐腐蚀能力。而从表2可知,涂层浸泡后的质量均减小,−60 V偏压所制涂层的质量变化率(∆m)最小,而−80 V偏压所制涂层的质量变化率最大,约为前者的1.68倍。

图7 不同偏压下所制TiCN涂层浸泡在3.5% NaCl溶液中60 h后的SEN照片Figure 7 SEM images of TiCN coatings prepared under different biases after being immersed in 3.5% NaCl solution for 60 h

表2 浸泡试验前后不同偏压下所制试样的质量Table 2 Mass of samples prepared under different biases after immersion test

涂层的保护机理为:电化学反应发生时,溶液中有电流通过,引起正、负离子扩散运动,Cl−侵入基体内部,与镁合金之间形成原电池并发生化学反应而生成腐蚀产物。随着反应时间延长,以及Cl−侵入量的增大,腐蚀反应加剧。当基材上镀覆涂层后,涂层阻碍了溶液与基体的直接作用,形成阳极极化过程,从而提高了基体的电极电位。由于涂层电阻较大,可抑制电流通过,阻碍溶液渗透,因此腐蚀电流密度降低[11-12]。

2.5 涂层的显微硬度

从表3可知,涂层的显微硬度较低,这是由于镁合金基体硬度较低的缘故。随着负偏压增加,涂层的显微硬度提高。对基体施加偏压时,增强了入射粒子的能量,到达基体表面的原子在较大能量下形核率更高,结晶度更大,生成的硬质TiCN相和TiN相更多,硬度也就越大。

表3 不同偏压下所制涂层的显微硬度Table 3 Microhardness of coatings prepared under different biases(单位:HV)

2.6 涂层的耐磨性

从图8a可知,偏压−40 V时所制涂层的摩擦因数波动较大,表明摩擦过程中不平稳,380 s之前摩擦因数呈递增趋势,最大达0.38,而后摩擦因数开始下降,在890 s后趋于平稳,约为0.26。偏压−60 V时所制涂层的摩擦因数波动很小,在摩擦开始50 s后一直平稳,摩擦因数为0.30。偏压−80 V时所制涂层的摩擦因数也存在波动,在摩擦开始50 s后开始下降,300 s后略有上升,700 s后稳定在0.18,摩擦过程还算平稳。摩擦因数的波动主要受涂层表面大颗粒的影响:当摩擦副与涂层接触时,涂层表面的凸起大颗粒首先磨损,当大颗粒磨平后,摩擦趋于平稳,摩擦因数稳定在一固定值。

图8 不同偏压下所制TiCN涂层的摩擦因数(a)和磨损率(b)Figure 8 Friction factors (a) and wear loss rates (b) of TiCN coatings prepared under different biases

从图8b可知,偏压−40、−60和−80 V时所制涂层的磨损率依次减小。磨损率主要与涂层的表面硬度和粗糙度有关,−80 V时所制涂层的表面硬度最大,因此磨损率最小。

3 结论

采用直流磁控溅射法在镁合金上制备了TiCN涂层。随着负偏压增大,所制涂层的Ti、C元素含量增加,N元素含量减小。显微硬度随着偏压的增大而增大。涂层的耐蚀和耐磨性能较好。偏压−60 V时所制涂层的耐蚀性最好,而偏压−80 V时所制涂层的耐蚀性最差,但其显微硬度最大,磨损率和摩擦因数都最小。

偏压对涂层的性能有较大影响,在−50~−90 V范围内为宜,实际应用中按涂层的使用要求来设定。