大型风力发电机组主传动链振动测试分析初探*

雷 阳,孔德同,张中泉

(1.杭州职业技术学院 特种设备学院,浙江 杭州 310018;2.华电电力科学研究院有限公司,浙江 杭州 310030;3.中国计量大学,浙江 杭州 310018)

引言

风能是全球最重要的清洁能源之一,近年来发展迅速,2020 年3 月25 日全球风能理事会发布了《全球风能报告》,《报告》指出2019 年全球新增风电装机容量60.4GW,累计风电装机容量已达到650GW,其中,中国新增风电装机容量26.2GW 领跑全球[1]。

随着风电的快速发展,机组存在的许多问题也开始凸显,如机组故障频发、发电量不高、电网接入等问题[2-3]。在风力发电机组中,叶轮、主轴、齿轮箱、发电机等是造成机组停机、故障和事故的主要部件[4-5]。

为对机组关键部件进行一次“健康体检”,本文重点通过分析主轴、齿轮箱、发电机等主传动链上的部件的振动特性,判断故障类型,为机组出质保验收、健康运行维护策略等提供重要的技术支撑和参考。

1 风力发电机组主传动链分析思路

1.1 总体分析思路

国内外风电行业常采用的故障诊断方法是基于VDI 3834[6-7]分析的,该方法由德国风电公司制定;但仅仅基于此标准判断机组是否存在故障存在一定的不准确性[8]。

本文首先依据VDI 3834 标准对机组主传动链各部位的振动实测有效值进行统计分析,初步找到可能存在问题的部位,然后利用研制的离线式振动分析仪对主传动链各测点进行振动测试,并采用MATLAB 专业软件对各测点进行时域、频域等分析,进一步找出原因所在,为机组健康运行、出质保验收作有力的技术支撑。

1.2 测点选择原则

图1 振动分析主要流程

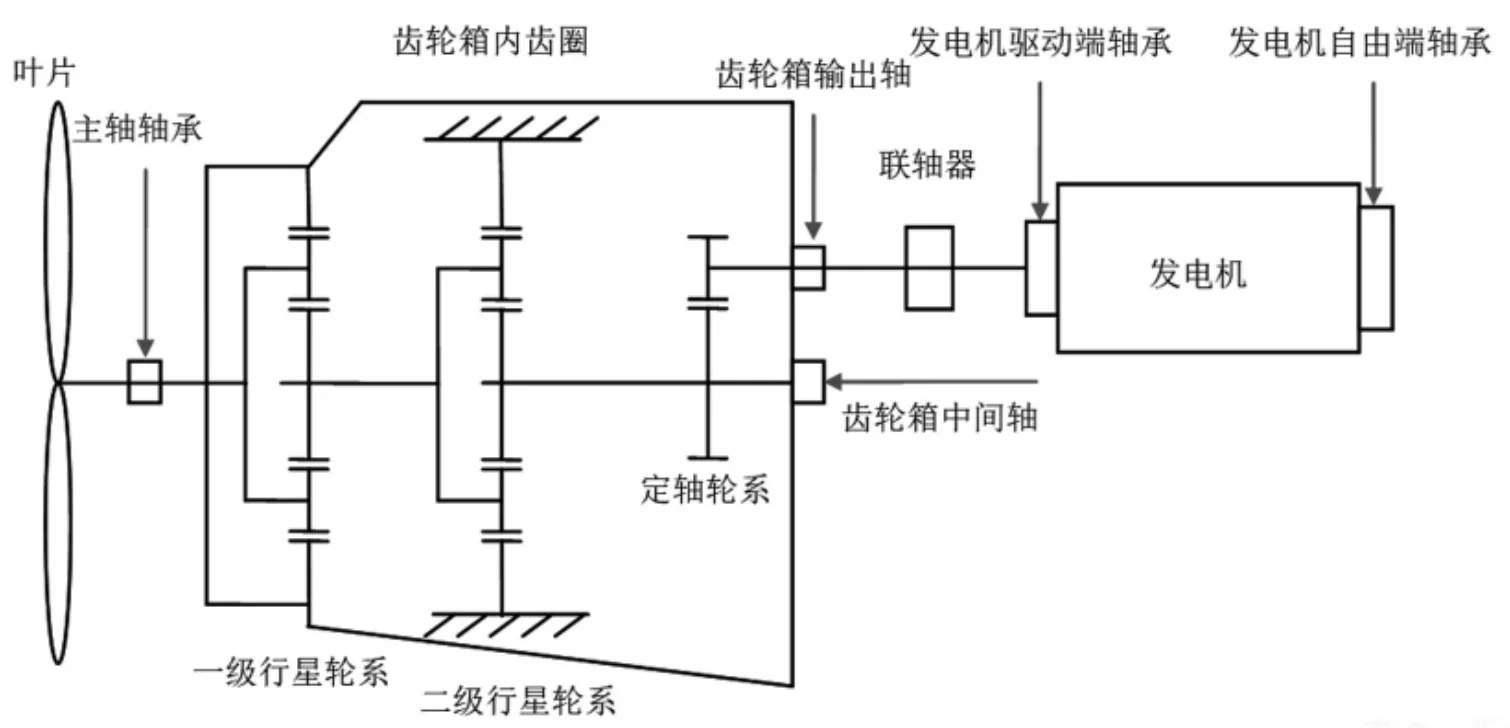

图2 待测机组主传动链简图

表1 主传动链各主要部件型号

为了能够对主传动链进行精准分析,在布置测点时,需要遵循以下原则[9]:(1)尽可能选择能够反映真实振动情况的位置;(2)尽可能选择轴承的主要承载区。风电机组主传动链主要包括主轴、齿轮箱和发电机组成;应在这些主要部件轴承位置放置加速度传感器,在主轴的叶轮侧放置转速传感器,通过数据采集仪采集加速度和转速信号。

1.3 振动分析流程

主传动链振动分析的主要流程如图1 所示,主要包括基于VDI 3834 标准振动评估和基于时域分析、频域分析、包络分析等方法的详细分析。

2 振动测试和分析

2.1 测试背景

内蒙某风电场装机33 台均为某企业生产的双馈式1.5MW 机组,风电场地形平坦,主风向为西北风。近年来,风电场部分风力发电机组如常年发电量不高、故障频发,需做一次“健康体检”拟找出问题所在,为健康运行维护和后期出质保验收提供技术参考。本文选择9#机组作为典型案例进行测试和分析。

表2 振动测试方案

2.2 主传动链主要参数

待测机组主传动链主要包括主轴、齿轮箱和发电机等,图2 为机组传动简图。

根据机组厂商提供的资料,主传动链主要部件型号详见表1。

2.3 测试设备和方案

本次采用的测试设备是自主研发的振动测试仪,该系统主要包括8 个加速度传感器、1 个转速传感器、1 台数据采集仪以及专业数据分析系统等组成。根据现场实际和设备特点,共布置8 个测点,八通道连续采样;测试方案制定如表2。

2.4 数据分析

为了全面评估风电机组的主传动链运行状态,首先依据VDI 3834 标准对机组进行初步分析,然后利用时域分析、频域分析、包络分析等方法对机组进行详细分析,多角度评估机组的实际运行状态。

表3 9#机组时域统计分析

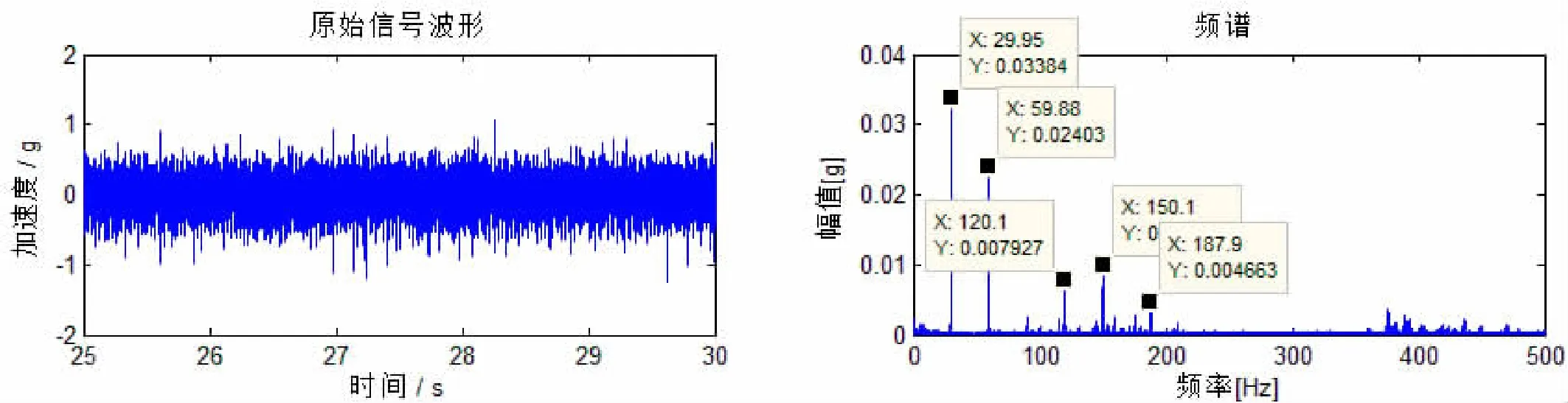

图3 发电机驱动端轴承Z 向时域、频谱分析

图4 发电机自由端轴承Z 向时域、频谱进一步分析

2.4.1 基于VDI 3834 标准振动评估

根据VDI 3834 标准对9# 机组8 个测点进行振动时域统计分析,结果如表3:

由表3 可知,根据VDI 3834 标准要求对各测点进行时域统计评估,9# 发电机驱动端径向测点振动超过VDI 3834 第一限度1.86 倍,其余测点有效值均符合VDI 3834 标准第一限度要求,并且占标准第一限值比例为7.58%~20.09%之间。

2.4.2 详细分析

将测得的数据利用风电机组主传动链专业数据处理软件对9#机组进行时域分析和频谱分析(主轴承、齿轮箱均未发现明显的周期性冲击和相关故障频率,此处仅列发电机测点的分析)。

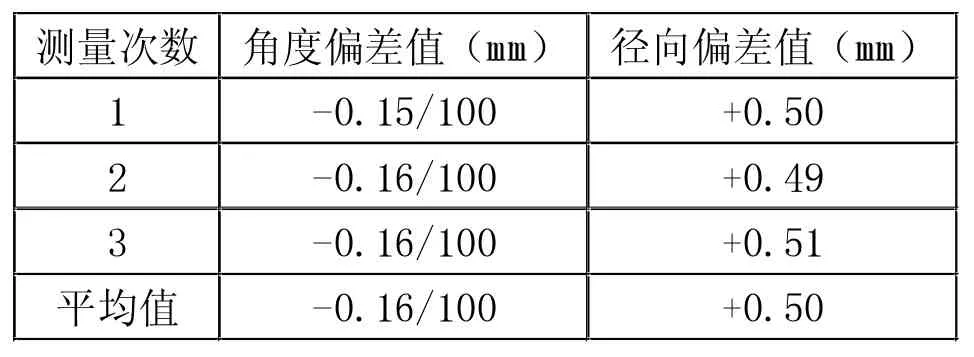

表4 9#机组发电机对中测试数据

根据图3 可知,时域中未发现明显的周期性冲击。频谱图中出现30Hz 的发电机转轴转频及其2 倍频,振动幅值处于中等水平位置。结合VDI 3834 分析判断发电机存在一定的对中问题。

根据图4 可知,时域中未发现明显的周期性冲击。频谱图中出现间隔频率为30Hz,对应发电机转频,振动幅值处于中等水平位置;未发现发电机自由端的相关故障频率。

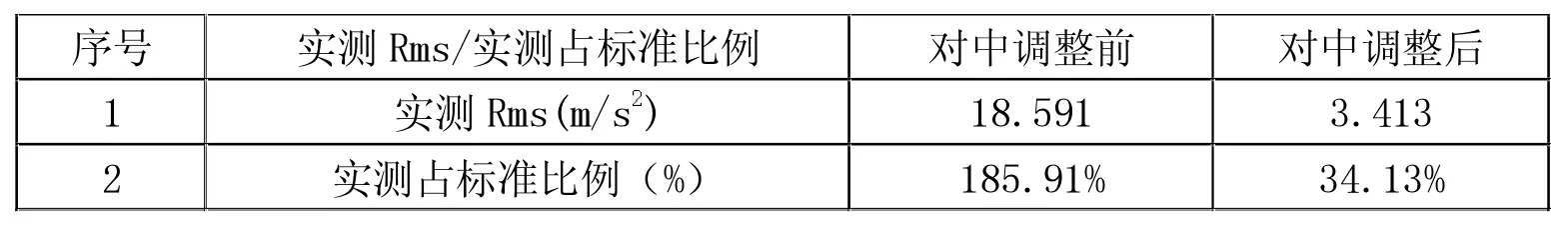

表5 9#机组对中调整前后的发电机驱动端径向时域统计

综上分析,9# 机组主要存在一定的发电机对中问题。

2.4.3 发电机对中测试

为验证上述分析的有效性,利用任意三点测量法采用E710 激光对中仪对9#机组进行对中测试。分别测量3 次取平均值,所测数据如表4。

根据该机组的安装调试标准,要求机组对中误差应控制角度偏差值在±0.08/100mm 内且径向偏差在±0.2mm内。由表4 可知,9#机组的对中数据已超过允许值,存在一定的对中偏差。

2.4.4 发电机对中测试前后对比分析

利用激光对中仪对9#机组发电机实施对中调整,使机组的角度偏差值控制在0.08 内且径向偏差在0.2mm内。再利用研制的振动测试仪对机组进行振动测试,并采用MATLAB 软件参考VDI 3834 进行分析,具体数据详见表5(其他测点位置和调整前数据相差较小,此次暂不列入)。

由表5 可知,9#机组发电机对中调整前发电机驱动端径向测点振动超过VDI 3834 第一限度1.86 倍,对中调整后发电机驱动端径向测点振动有效值符合VDI 3834 标准第一限度要求。同时,对发电机对中调整后9#机组发电机驱动端轴承Z 向进行时域、频谱分析,也未发现明显冲击信号。

3 结束语

本文参考VDI 3834 标准对风力发电机组主传动链进行统计分析,发现9#机组发电机驱动端径向测点振动超过VDI 3834 第一限度1.86 倍,然后采用研制的离线式振动分析仪对机组主传动链进行振动测试分析,利用时域、频域等分析方法,得出造成振动超限的原因是发电机存在一定的对中问题,然后利用E710 激光对中仪发现机组确实存在一定的对中偏差,对机组实施发电机对中调整后,再对机组进行振动测试分析,不仅发现机组对中调整后的驱动端径向测点振动未超限,而且通过时域、频域分析也未发现明显的冲击信号。

综上,认为9#机组存在发电量不高、故障频发的原因之一是发电机存在一定对中问题;同时通过上述分析,也验证了本文采用的振动分析方法是有效的。

——以徐州高层小区为例