膏霜瓶注射模设计

管建军,陈其发,王 军

(上海上荣包装技术有限公司,上海 201416)

0 引 言

随着经济的高速发展,化妆护肤品逐渐成为生活中的日常消费品,在充满竞争的化妆品消费市场,新颖的化妆品包装是吸引消费者购买的主要原因之一,也是化妆品价值体现的重要形式,即使存在大量广告其包装也是有说服力的推销。在购买化妆品时首先引起消费者注意的是外包装,因此包装设计十分重要。膏霜瓶常用于护肤品的包装,有塑料与玻璃2类,膏霜瓶结构如图1所示。

1 工艺分析

膏霜瓶表面要求:外表面美观,成型后内、外壁表面光滑,表面粗糙度值为Ra0.1~0.2 μm,不允许有可见的黑点、浇口痕、缩痕、表面流痕、熔接痕、变形、裂纹和填充不足等缺陷。尺寸要求:外径为(φ71.5±0.25)mm,内孔为(φ60±0.2)mm。功能要求:塑件与盖子旋转顺畅,组装后可以保护容器内物质不受污染。膏霜瓶材料为PETG,其透明性可以让消费者直观容器内容物,优良的抗冲击性、韧性,保证使用过程不易破损,还具有耐强酸、强碱性能,但流动性差、黏度高。模具要求成型塑件的零件表面光亮、流道顺畅、排气设计合理。塑件是透明体,质量为80 g,容量为115 mL,最小壁厚为1.55 mm,最大壁厚为5.9 mm。所有连接处均采用圆角过渡,避免产生应力集中和裂纹。

图1 塑件结构

2 模具设计

2.1 模具结构分析

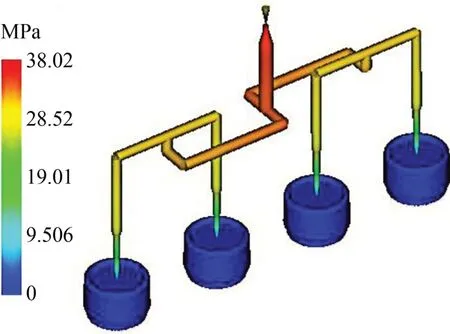

塑件为大批量生产、模具使用寿命为100万次,为了降低生产成本,模具设计1 模4 腔结构,采用平衡布局排列,流动平衡分析如图2所示。

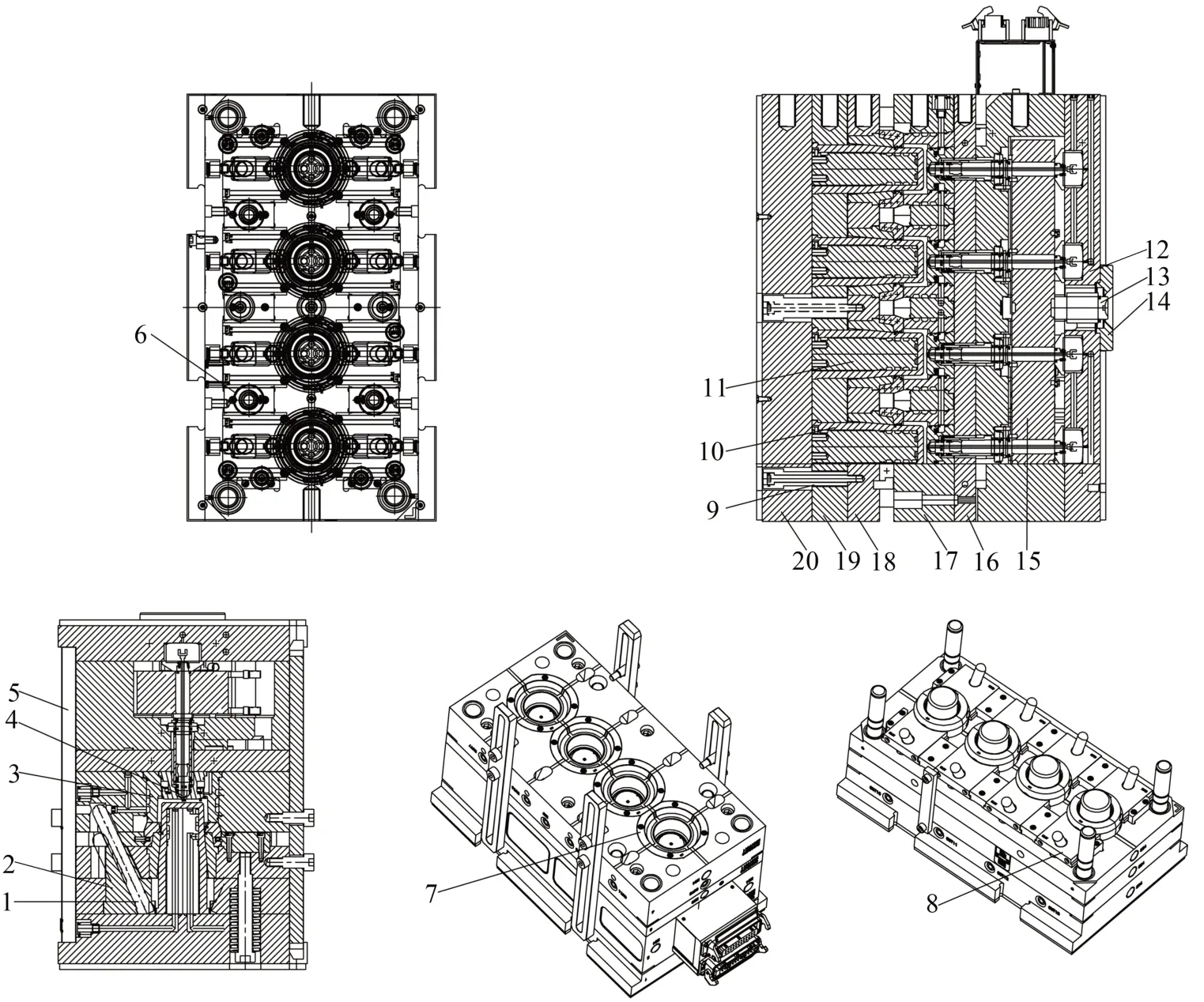

从图1可知,塑件口部有螺纹,设计需要滑块分型。PETG收缩率为1.005,流动性差,为了方便熔体成型,采用针阀式HUSKY 热流道,不需要人工修剪,定模设计成镶件结构,利用镶件间隙加强排气。定模成型塑件外观面,在不粘模损伤塑件的前提下拔模斜度设计为1.5°,动模拔模斜度设计为1°。塑件包紧力较大,若使用推板推出可能造成口部翻边或塑件内部变形。综上所述,模具分两段推出,第一阶段滑块与推杆同步推出一定距离;第二阶段塑件脱离型芯后由推杆推出,模具结构如图3所示。

图2 流动分析

图3 模具结构

2.2 模具分型

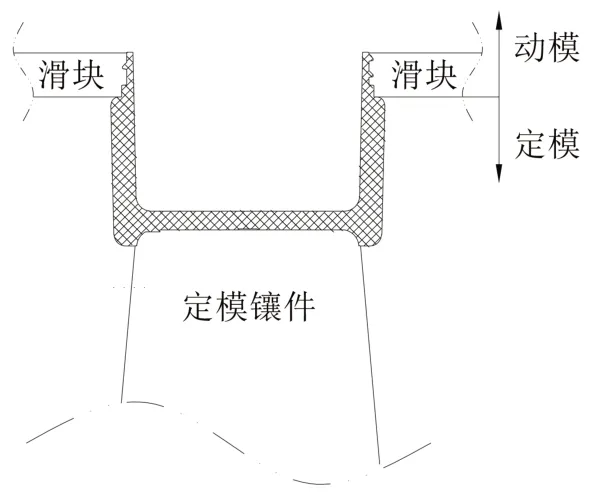

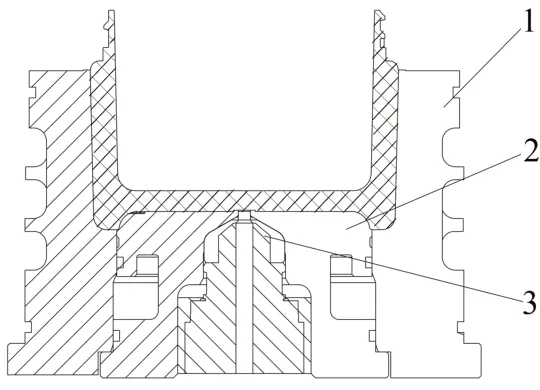

螺纹滑块在动模分型,塑件在定模成型,同时在定模底部拆分镶件加强排气与冷却,如图4所示。

图4 分型面

2.3 成型零件设计

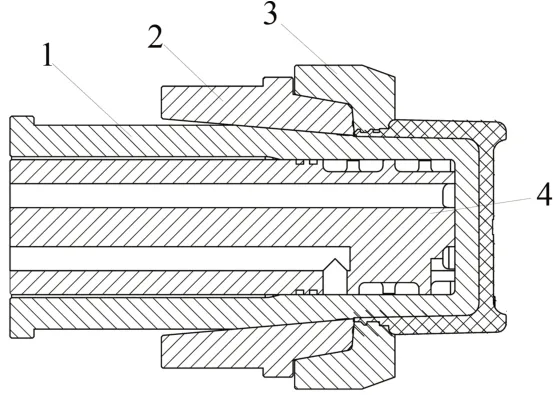

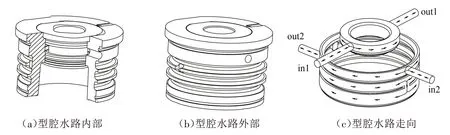

型芯部件分别是滑块、推块、动模型芯、水路镶件,滑块与推杆斜面配合定位,螺旋的水路镶件可以充分冷却塑件,如图5所示。

图5 动模成型部件

型腔部分包含:定模型腔板、定模镶件与热流道系统。成型镶件上设计水路可以加强热流道及塑件底部的热交换,防止浇口处结晶发白,如图6所示。

2.4 冷却系统

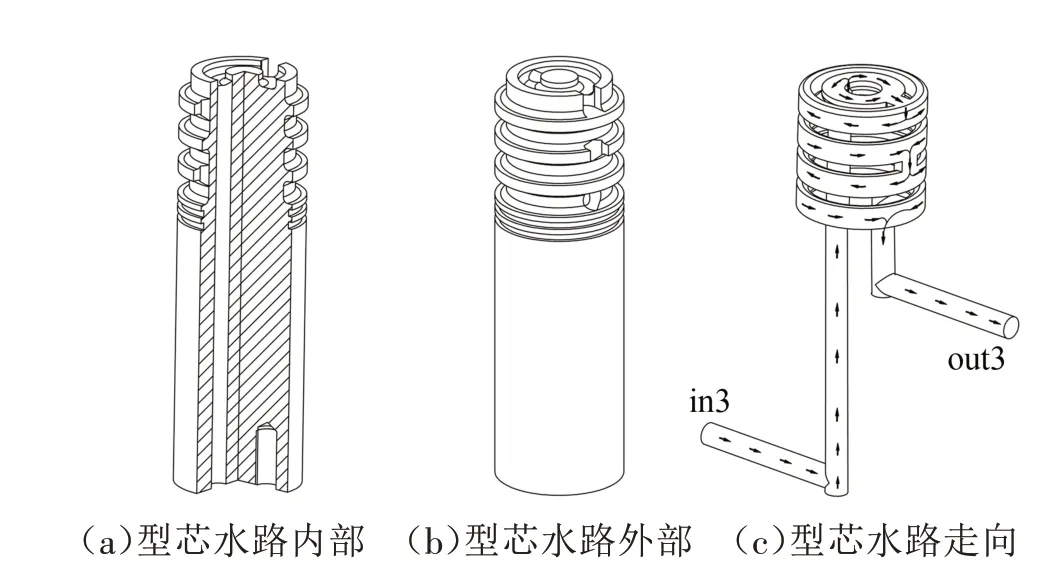

注射成型时模具温度直接影响熔体填充和塑件成型质量,良好的冷却系统会缩短成型周期、提高生产效率。由于成型的塑件壁较厚,采用热流道系统调节模具温度,型腔镶件水路与定模水路设计成并联结构,如图7 所示。按模具排布结构2 个型腔设置1 组水路,定模镶件与定模共4 组水路,如图8 所示,可以单独微调型腔内的温度。动模型腔采用单独4 组水路,动模型芯水路如图9 所示,冷却水从顶面进入,螺纹口部流出,增强冷却效果。

图6 定模成型部件

图7 冷却水路

2.5 推出机构

图8 定模镶件与定模水路

图9 动模型芯螺旋水路

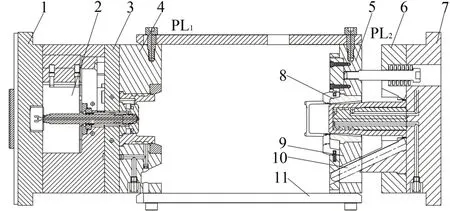

推出机构如图10 所示。动模固定板6 与动模座板7 采用螺钉固定,动模板5 通过限位钉与弹簧连接动模固定板6,动模座板7、定模座板1 固定在注塑机上。开模时,注塑机顶杆带动动模座板7 向后运动,动模板5 与动模固定板6 之间由于有复位弹簧及螺纹包紧力大于定模板4 与动模板5 之间的摩擦力,定模板4、动模板5 先在PL1处打开,塑件从定模中先脱离。动模板继续向后运动,当定模板4、动模板5 间距达到拉杆设定的距离后,机械手向下运动并吸住塑件,动模座板7 在注塑机顶杆的作用下继续向后运动,复位弹簧被强制压缩,动模板5、动模固定板6 在PL2处开始分型,塑件脱离动模型芯,由于斜导柱安装在动模固定板6上,驱动滑块向外运动,螺纹滑块安装在滑块上,螺纹滑块跟随滑块运动,但在动模板5、动模固定板6刚开始分离时,滑块和推板、推杆共同推出塑件,故推出面积大,受力均匀,塑件口部不会变形,开模一定距离后,螺纹滑块打开的距离变大,塑件已经松开,推出力变小。塑件脱离动模型芯与螺纹滑块后,机械手向上运动,并将塑件抓到传送带上。此时开始合模,动模固定板6、动模座板7 向前移动,动模板5 在复位弹簧的作用下保持不动,动模板5 和动模固定板6 先合模。动模板5 与动模固定板6 合模后,动模板5、动模固定板6、动模座板7 共同向前移动,定模板4、动模板5 开始合模,直至合模完成,然后高压锁模,完成一个注射循环。

图10 推出机构设计

2.6 排气系统

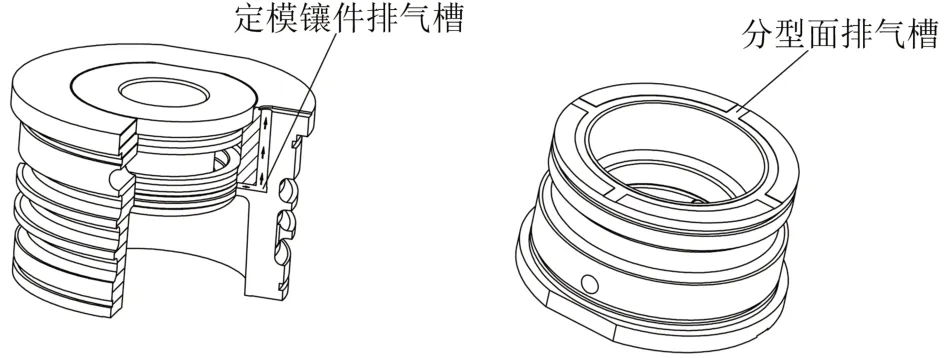

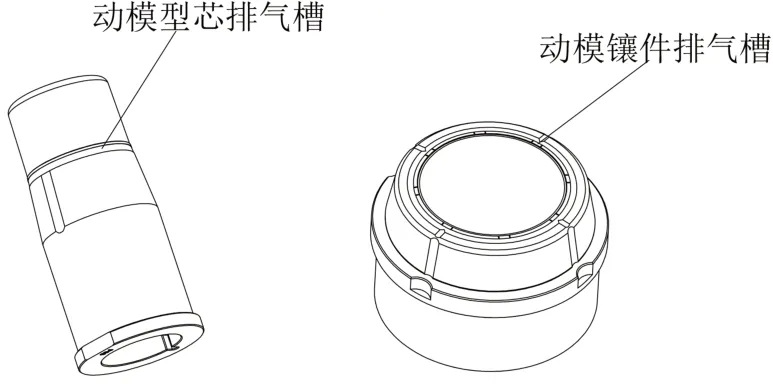

成型过程中,模具内的空气必须排出。PETG材质流动性差,在螺杆中的剪切力大,合理的排气设计可以避免困气造成成型塑件出现流痕、熔接痕,降低注射压力,缩短注射时间、保压时间和成型周期,消除塑件的内应力,防止产生变形和翘曲,在型腔分型面、定模镶件与动模型芯均开设排气槽,如图11与图12所示。

图11 定模镶件排气设计

图12 动模镶件排气设计

3 模具调试

3.1 准备工作

根据模具的尺寸和塑件质量,选择FNX280Ⅲ注塑机,锁模力为2.8×103kN。根据PETG 材质特性,将其在65 ℃预干燥3~4 h,融化温度设置在220~240 ℃;为保证模具型芯与塑件冷却充分,采用20 ℃的冷却水冷却,避免塑件表面产生收缩。因塑件外表面为高光镜面,型腔温度设置为50 ℃,以保证熔体在型腔内流动。

3.2 初始状态

将锁模力预设为70%后安装并调试模具,采用高压低速注射,前期先分别以10%、30%、50%、70%的料量注射,检查各段的熔料填充平衡是否符合要求。

3.3 调试状态

注射料量比例为90%时,成型塑件近于饱满状态,检查型腔的排气效果,适量增大保压压力,观察塑件表面收缩情况与塑件分型面的变化,直至成型脱模后塑件表面饱满不缩水,同时观察塑件分型面是否有飞边产生。

3.4 稳定状态

适当的保压压力与稳定的冷却时间配合可保证塑件成型质量良好,要求设备全自动稳定成型,连续注射数次,观察模具开闭、导柱进出、滑块移动、拉杆开合与复位是否顺畅。

3.5 试模改善

初次试模发现塑件表面存在熔接痕,因为塑件底部投影面积大,内壁较厚,影响了熔料平衡流动。解决方案为设置排气槽、降低注射速度、加大热流道与注塑机喷嘴注射孔的直径,再次试模后熔接痕消失。

4 结束语

设计膏霜瓶模具时根据膏霜瓶结构特点和材料特性、设计规划了模具分型、排气系统、推出机构、冷却系统。经过生产实践验证,模具动作平稳、可靠,解决了PETG 塑件表面熔接痕、银纹等现象,达到了预期的生产效果,为类似的模具设计提供了参考。