温度和加载率对Sn-58Bi合金力学性能影响试验研究*

梁 斌,胡 鹏,聂 源,冯高鹏,周婕群,拜云山,牛公杰,牛 伟,周燕良

(1. 中国工程物理研究院 总体工程研究所,四川 绵阳 621900;2.火箭军装备部驻绵阳第一军代室,四川 绵阳 621900)

0 引 言

由于铅具有毒性并对环境造成不可逆污染,世界各国相继立法(如RoHS和WEEE协议)限制含铅材料的使用[1-2],极大推动了电子封装材料向无铅化发展。鉴于此,Sn-Ag、Sn-Zn、Sn-Cu、Sn-Bi等无铅合金焊料相继开发[3-4],以替代Sn-Pb焊料。由于Sn-Bi合金相对较窄的熔程和较低的熔化温度(如Sn-58%(质量分数)Bi熔点为138 ℃)、优良的铺展润湿性、相对较高的强度、优异的抗蠕变性[5-6]等特点,在低温钎料领域具有广阔的应用前景[7-9]。同时在低温模具、储能工程等领域也有广泛的应用。特别是Sn-Bi合金熔化温度高于弹药服役温度并低于典型高能炸药的热点火温度,将合金的该特性用于弹药力热缓解结构设计[10-11],探索通过力热载荷下缓解结构熔断泄压的方式,进一步提升弹药的本质安全[10-11]。

无论是电子封装领域的焊接钎料,还是弹药泄压释能的缓解结构,在电子产品和弹药装备服役过程中焊点和缓释装置均存在不同温度载荷和力载荷,为准确评估含Sn-Bi合金焊点电子产品及缓释装置的可靠性,需要获取在服役温度范围(-50~100 ℃)内合金的力学性能。

目前,关于Sn基低温合金在常温下的静态力学性能已进行较多的研究[12-15],由于低温合金特性的独特性,且缺乏统一的试验标准,现有低温Sn基合金力学性能数据存在较大的分散性,难以从已有测试条件下的低温合金材料性能数据中找到明显的规律[16-17]。目前关于Sn-Bi合金变形与断裂机制的研究相对较少,温度、应力和微观结构是控制变形速度的主要因素,但这些控制机制的本质还不清楚[17-19]。另外,对于较低温度和相对较高温度下的力学性能研究相对较少。鉴于此,本文设计了不同温度和加载率下Sn-Bi合金的力学性能试验,并初步探索了温度与加载率对合金断裂的控制机理。

1 试验件设计与加载条件

1.1 原材料特性及试验件制作

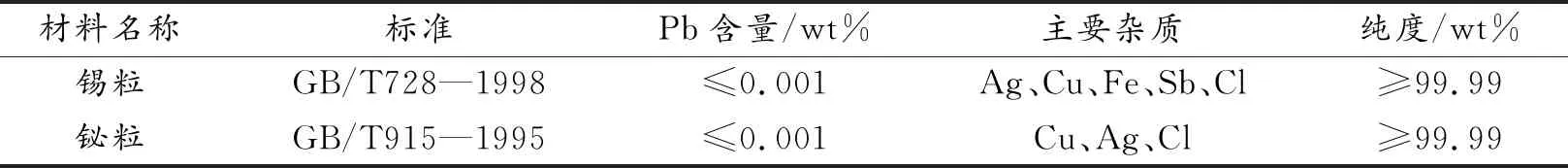

RoHS要求无铅焊料中Pb的含量必须低于0.1%(质量百分比,下同),因此制作试验件时需要严格控制Pb含量。同时,其它杂质元素也会对合金性能产生影响,也需控制杂质元素含量。用于制备SnBi合金的原材料Sn和Bi的纯度均为99.99%(质量分数,下同),且这些原材料中Pb的含量比控制目标(参考RoHS要求)低2个数量级,因此可以有效控制SnBi合金中杂质成分。本研究所采用的各种原材料的牌号与纯度如表1所示。

表1 所用原材料的纯度及铅含量Table 1 Purity and Pb content of material

Sn-Bi合金熔化温度范围较宽(约130~230 ℃),在实际应用中往往会根据使用温度需求选择相应Bi含量合金,为适应弹药力热缓解结构设计使用要求,本文选用Sn-58%Bi共晶合金(熔点为138 ℃)作为研究对象。

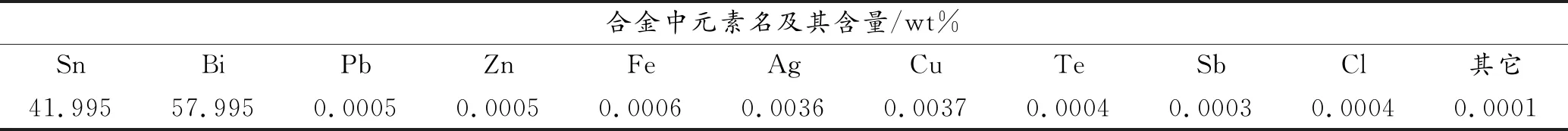

用电子天平精确称量质量百分比为42∶58的Sn与Bi,充分混合后在真空炉中进行合金熔炼,并将熔融的金属液浇注到预热的圆柱形不锈钢铸模中自然冷却成型,取出棒料并清洗其表面。采用经电感耦合等离子体发射光谱仪(ICP)对本研究熔炼得到的合金进行了分析,具体结果如表2所示,成分符合设计要求。

表2 Sn-58wt%Bi合金中元素含量Table 2 Element content of Sn-58wt%Bi alloy

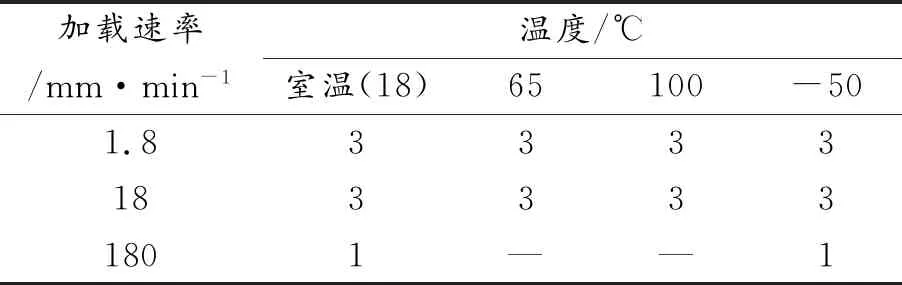

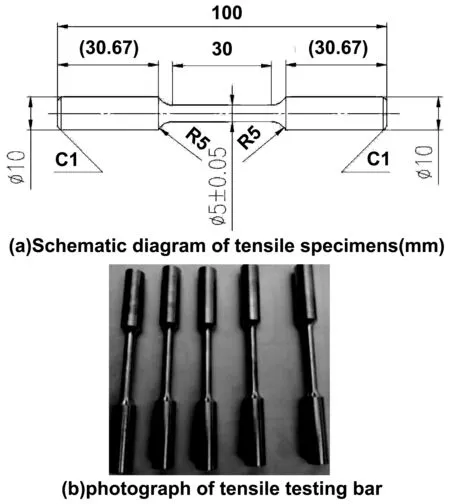

为分析SnBi合金在不同温度和加载率下的力学性能,设计了3种恒应变率准静态拉伸试验,试验加载情况如表3所示。试验件原材料采用挤压铸态合金加工而成。拉伸试样制作过程中,首先将经半固态铸造的圆棒状原材料的头尾有缺陷部分切除,留下无缺陷部分作为试验件的原材料。拉伸试验的试样结构尺寸遵循国家标准,具体如图1所示,在测试过程中,如试件存在空穴或夹杂、气泡等缺陷,更换试件重做相应试验。

图1 Sn58Bi合金在低温(-50℃)加载下试验件破坏情况Fig 3 Failure of test pieces after tensile tests at low temperature (-50 ℃)

表3 试验加载情况及试验数量(次)Table 3 Test loading and test amount

图1 SnBi合金拉伸试验件结构尺寸与实物图Fig 1 Schematic illustrations of the tensile tests specimens

1.2 试验加载情况

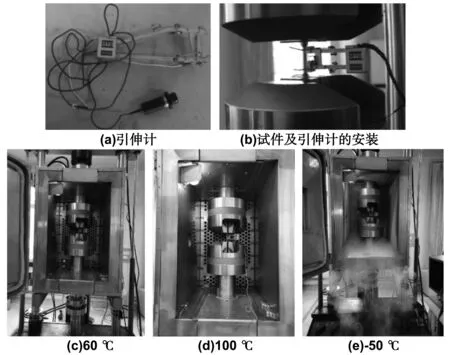

准静态拉伸试验装置如图2所示,试验中,通过引伸计(如图2(a))两个夹头分别夹住试验件小圆柱段(如图2(b))以便实时测量试验件拉伸变形过程。试验采用材料试验机进行加载。在高温试验中,采用温箱以2 ℃/min的升温速率将试件加热到预定的温度,然后保温40 min,使得试验件内外温度均匀一致,再以预定的加载速率对试件进行加载(如图2(c)、(d))。低温试验中,采用液氮对试件进行冷却降温,在试件温度达到预定温度后同样再保温40 min,然后按预定的加载速率进行加载(如图2(e))。试验中试件的最大温度变化值控制在±1.0 ℃以内。试验加载、数据采集及数据存储均由计算机自动控制进行。

图2 试验件安装及其试验加载测试情况Fig 2 Part setup and loading test of test pieces

2 试验结果与分析

2.1 拉伸试验件破坏形貌

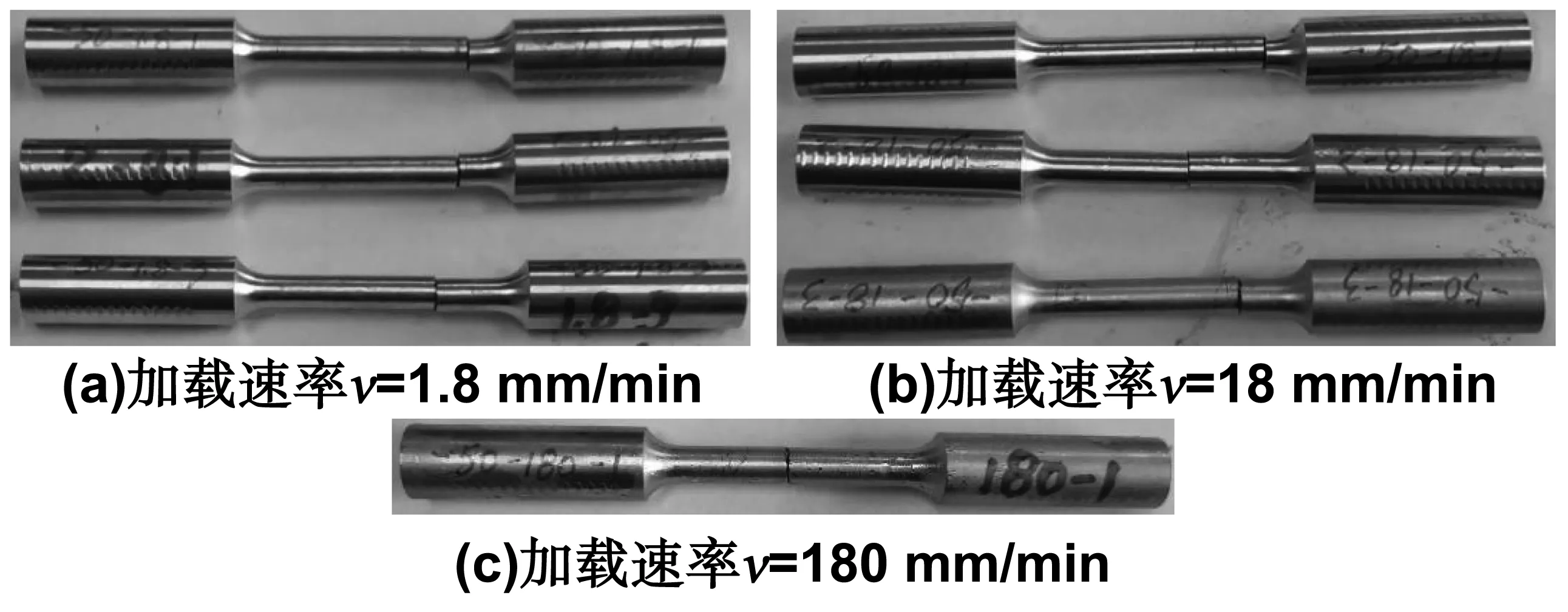

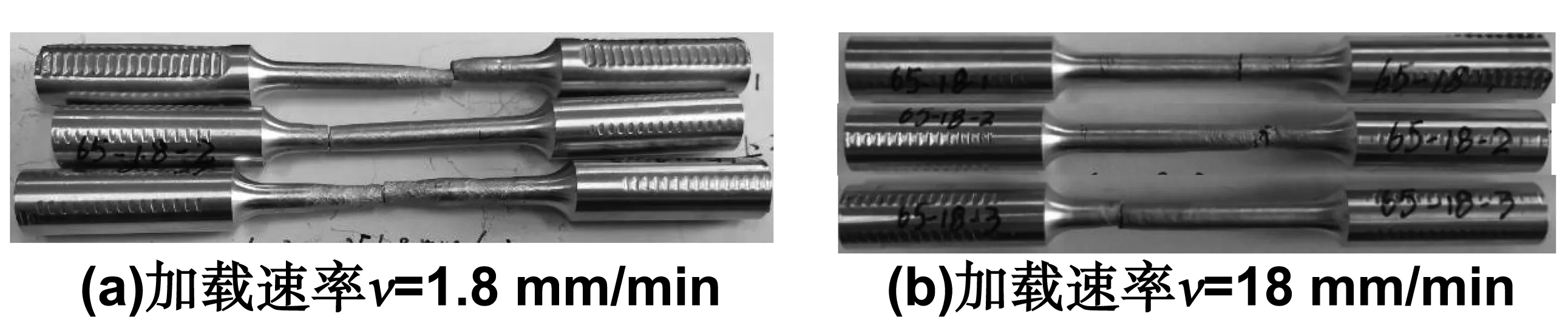

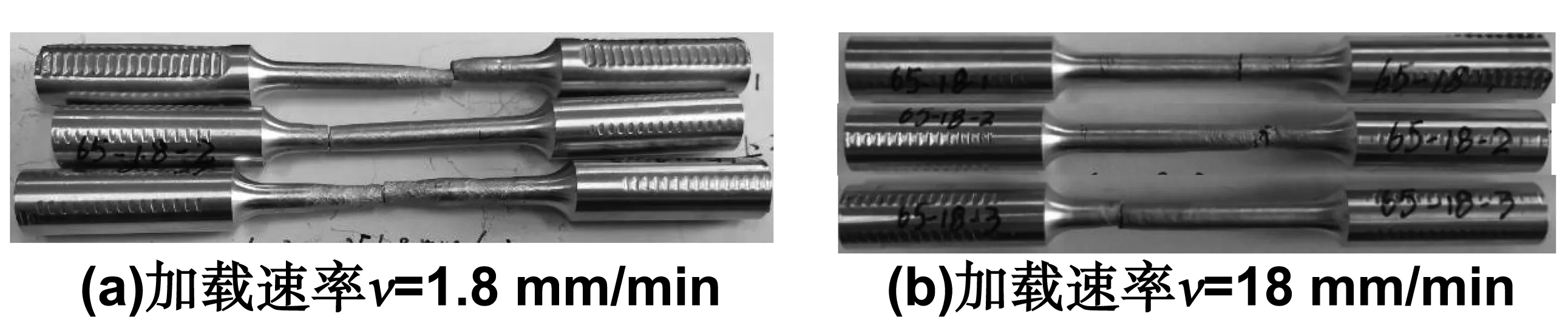

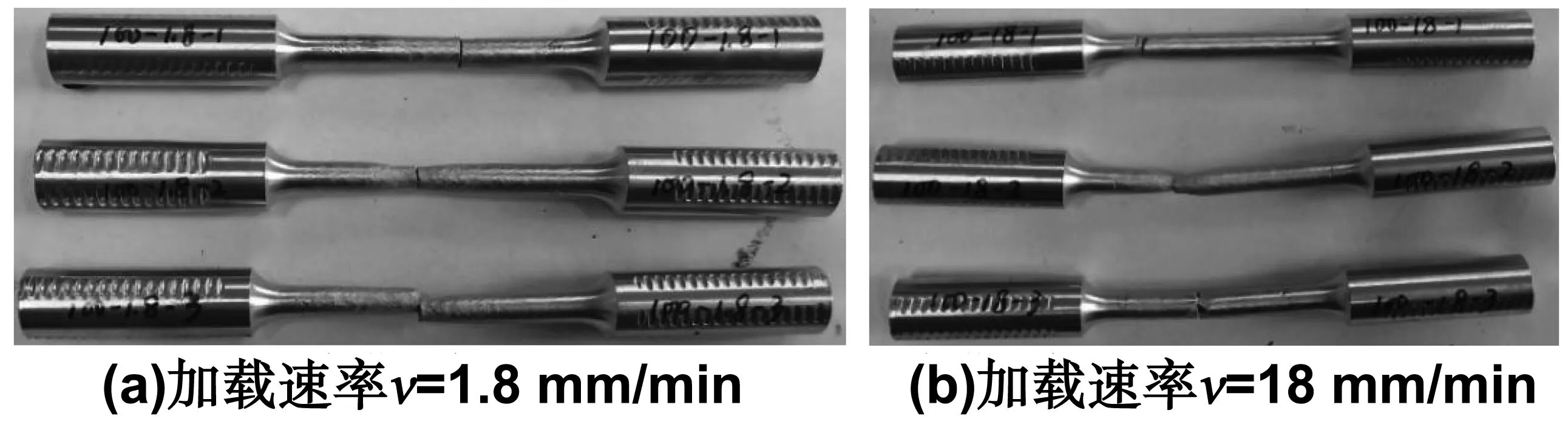

图3给出了低温(-50℃)加载下试验件破坏情况。从图中可以看出,部分试件断裂位置并非位于柱段中部,而是靠近柱段一侧。3种加载速率情况下,合金断口相对平整,且随加载率的增加,断口越加平整。低温加载下试件轴向伸长较小,无明显颈缩现象。

图4为室温(18 ℃)加载下试验件破坏情况。从图4可知,室温低加载速率下试件出现一定程度的颈缩现象,断口截面与试件轴线存在一定倾斜角度,具有一定的剪切破坏特征。随加载速率的增加,试件断口处颈缩现象逐渐变得不明显,且断口截面更加平整,截面与试件轴线变得基本垂直。

图4 Sn58Bi合金在室温(18℃)加载下试验件破坏情况Fig 4 Failure of test pieces after tensile tests at room temperature (18 ℃)

图5和图6给出了65 ℃和100 ℃下加载试件件破坏情况,试件在低加载速率下出现明显的颈缩现象。在100 ℃、加载速率v=1.8 mm/min的情况下,试件断口呈现出明显的双锥杯状塑性断裂。在相同加载速率下,随温度的升高,颈缩情况更加明显。在相同温度下,随加载速率增大,试件断口变得齐平,颈缩现象变得不明显。因此从试验件破坏情况可以初步推断,Sn-58%Bi合金延展性随温度的升高而增大,随加载率的增大而减小。

图5 Sn58Bi合金在高温(65℃)加载下试验件破坏情况Fig 5 Failure of test pieces after tensile tests at high temperature (65 ℃)

图6 Sn58Bi合金在高温(100 ℃)加载下试验件破坏情况Fig 6 Failure of test pieces after tensile tests at high temperature (100 ℃)

2.2 不同温度与加载速率下的应力-应变曲线

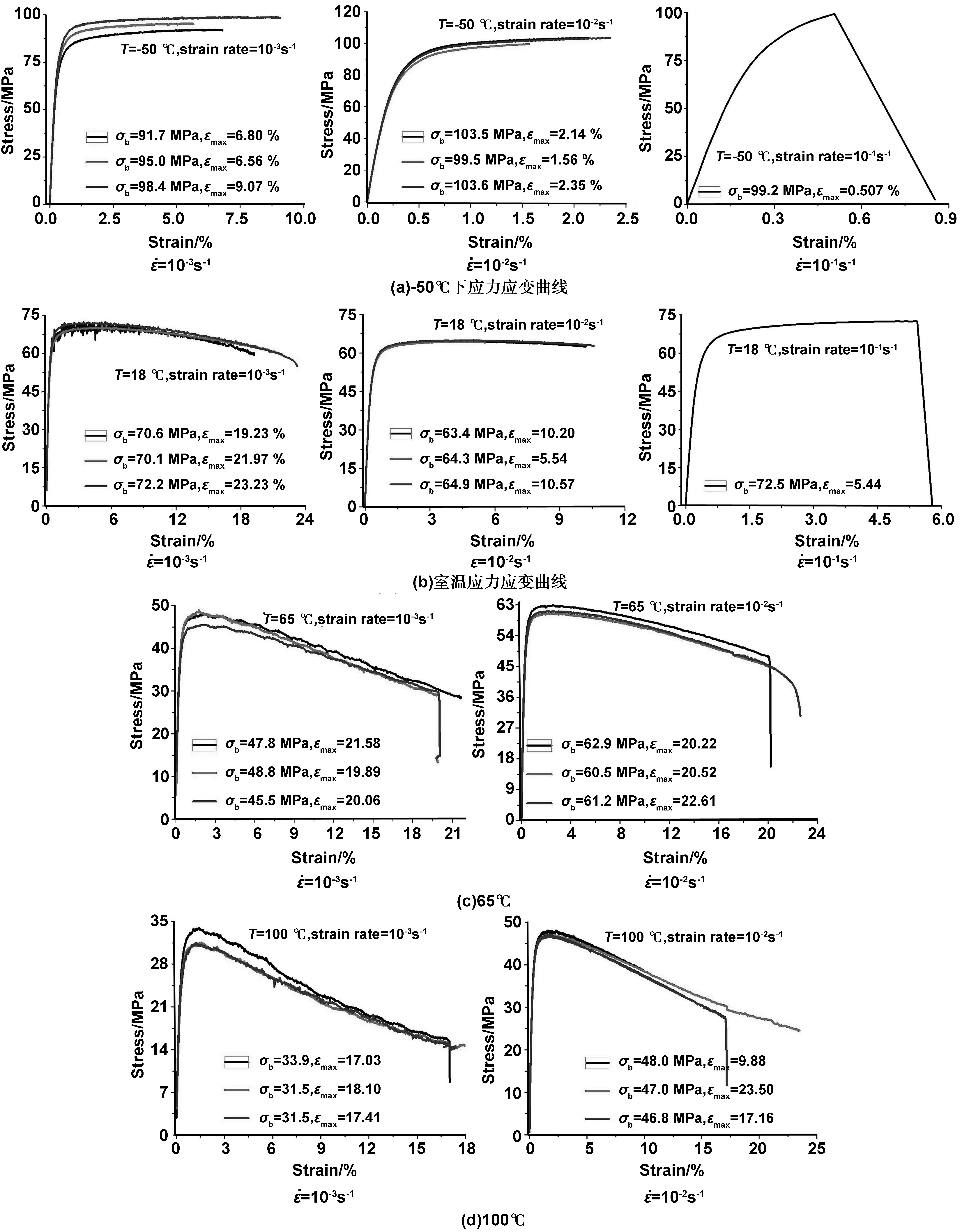

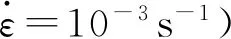

准静态拉伸试验中,SnBi合金的变形主要呈现弹性、弹塑性、断裂3个典型过程,不同温度、加载速率下SnBi合金拉伸应力-应变试验曲线如图7所示。

从图7可以看出,与典型中低碳钢拉伸试验不同,SnBi合金在较小应变(通常小于5%)即达到最大拉应力,随即出现较大的伸长变形。高温拉伸情况下,当应力低于材料弹性极限应力σe时,应力与试样的应变近似成线性关系,此时试样处于弹性变形阶段。当应力超过σe时,应力与应变之间的线性正比关系被破坏,并出现屈服平台,试样开始处于弹塑性变形阶段。当应力超过屈服极限应力σs后,试样发生明显且相对均匀的塑性变形。当应力达到最大应力值σb时,试样的均匀塑性变形阶段结束。σb值之后,试样开始发生不均匀的塑性变形,并形成缩颈,应力下降,最后应力下降到σK时试样断裂。

图7 不同温度下Sn58Bi合金应力-应变曲线Fig 7 Stress-strain curves of Sn-58Bi alloy at various temperatures

图8 不同温度和应变率下Sn-58%Bi合金拉伸应力-应变曲线比较Fig 8 Comparation of stress-strain curves of Sn-58Bi alloy at various temperature and strain rates

随应变率的增加,合金达到峰值应力时所对应的变形逐渐变大。低温和室温情况下,当流动应力达到峰值后,再经历一段相对较长的衰减后才快速减小。

SnBi合金拉伸应力-应变历程表明,当应力水平达到合金的屈服强度时,SnBi合金的应力-应变曲线几乎表现为流动硬化或稳态流动。一般来说,流动软化和流动硬化之间的应力-应变曲线的振荡表明是动态再结晶或应变硬化机制,而稳态的应力-应变行为表明是塑性变形。SnBi合金微观结构分析可看出,强度随加载率增加而增大归功于某种固溶硬化机制,平面塑性应力范围内可起到至关重要的作用,此时,SnBi合金强度的增加是由于析出硬化机制。其断口呈现直面断裂,力学性能相对较差。

2.3 Sn-Bi合金力学性能参数

2.3.1 弹性模量E

弹性模量随材料不同而存在一定差异。赫茨伯格描述了相邻原子之间的原子间力与弹性模量的对应关系。吉尔曼给出了弹性模量与平衡相邻原子距离X0的n次幂成反比的关系,即:E∝(X0)-n。因此,弹性模量随原子间距离增大而减小。Ralls等认为[18],因相邻原子间距随温度的升高而增大,弹性模量随温度升高而降低。在实际工程中,由应力-应变曲线斜率得到的弹性模量为静态模量,即表观弹性模量,也包括小的非弹性变形或时变变形,如蠕变。因消除了由波的快速传播而产生的非弹性变形,因此表观弹性模量一般小于声波或超声波法测得的动态模量。

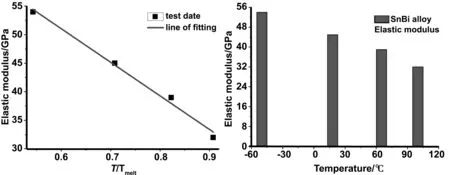

从拉伸试验应力-应变曲线中可得到Sn-Bi合金的相关力学性能参数。其中弹性模量E用弹性变形阶段应力-应变曲线直线部分的斜率表征,表示材料对弹性变形的抗力。

在弹性变形阶段,应力与应变呈线性关系,服从胡克定律:σ=Eε,式中σ为应力,ε为应变,E为弹性模量。弹性模量对组织不敏感,仅取决于原子间结合力的大小,其值只和材料的本性、晶体结构、晶格常数等有关,材料的合金化、热处理对它的影响很小。本研究测得SnBi合金的弹性模量为材料的表观弹性模量,如图9所示。Sn-58%Bi合金在-50~100 ℃温度下、应变率为10-3s-1~10-1s-1情况下表观弹性模量在32~54 GPa之间,在-50 ℃低温下的弹性模量最大,随测试温度增加,弹性模量逐渐减小。

图9 SnBi合金在不同温度下的弹性模量直方图及其拟合曲线Fig 9 The elasticity modulus of Sn-58Bi alloy at various homolgous temperatures

从图8所示的应力-应变曲线可看出,SnBi合金的变行为因应变率不同而有很大的变化,弹性模量和屈服应力也因应变率的不同而存在差异。由于常温下SnBi合金就存在蠕变变形,因此,为获得合金的弹塑性本构关系,必须确定合理的应变率以尽可能的排除蠕变变形的影响。Nose等[18]研究表明,只有当应变率在0.1%s-1以上时,应力应变关系在小应变才可以饱和,从而能够忽略蠕变变形的影响,获得率无关的弹塑性材料性质。在此方面,钎料与普通钢有较大的差异。由于SnBi合金的熔点较低,常温时的同系温度T′(homologous temperatures,T′=T/Tmelt,T为试验时温度,Tmelt为熔化温度)就已超过了0.5,在服役温度(-50~100 ℃)下,同系温度T′高达0.54~0.91,蠕变变形显著。排除低加载率试验值后,对不同温度下Sn-Bi合金弹性模量进行拟合,试验测量表观弹性模量直方图及其线性拟合如图9所示,从图中可以看出,合金弹性模量随试验温度增加基本呈线性下降的趋势,其拟拟合直线方程为:ET=47.26-0.143T′,其中Et为表观弹性模量,GPa。T′为同系温度。

2.3.2 材料拉伸强度(UTS)与断裂应变

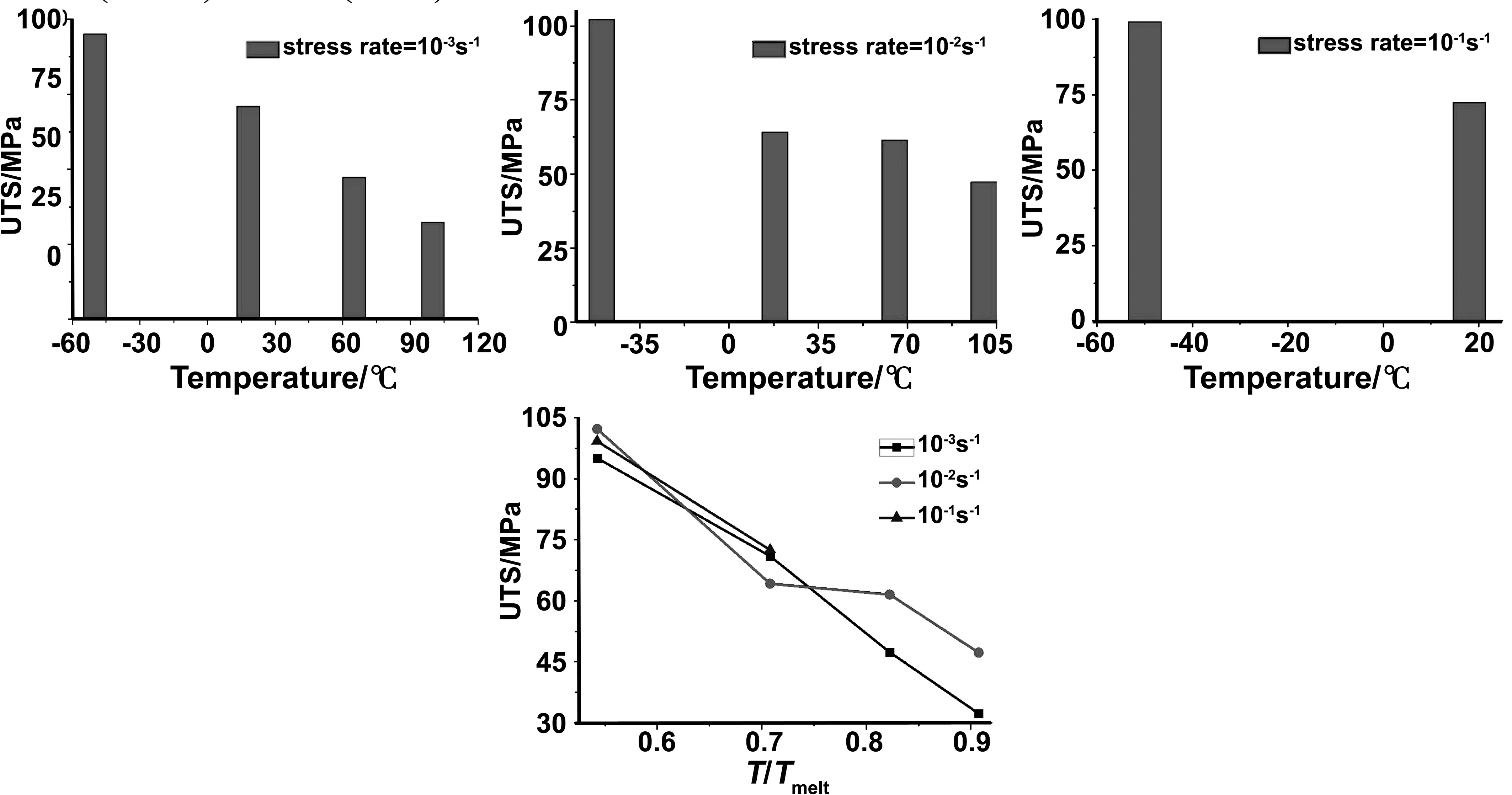

材料强度表示其抵抗塑性变形的能力,常用屈服应力σs或极限抗拉强度σb(UTS)表征,本文采用抗拉强度UTS来表征合金的强度,不同实验条件下所得抗拉强度数据如图10所示。在温度相对较高的情况下(65 ℃、100 ℃),SnBi合金拉伸强度随着加载速率的增加而增大,而在低温(-50 ℃)和室温(18 ℃)时并不完全随加载速率的增加而增大。

图10 不同温度和应变率下Sn58Bi合金的拉伸强度Fig 10 UTS of Sn-58Bi alloys at various homologus temperatures and strain rate

材料的塑性是指材料在断裂前的塑性变形量,通常用断裂应变和断面收缩率ψ表征。本实验中,拉伸试样的截面积较小,所以通过断裂应变表征材料塑性变形性能。试验测得SnBi合金的断裂应变如表4所示。对比分析表明,试件处于低温(-50℃)和室温(18 ℃)下,随着加载率的增大,断裂应变急剧下降,但试件处于在相对较高的温度下(65 ℃、100 ℃)随加载率的增大,断裂应变值有所增大。

从表4可以看出,在相同加载速率情况下,拉伸峰值应力所对应的应变值随试验温度的增加而呈先增加后减小的趋势。在同一试验温度下,拉伸峰值应力所对应的应变值随加载速率的增大而减小,在低温(-50 ℃)情况下,随加载速率增加很快达到峰值应力。

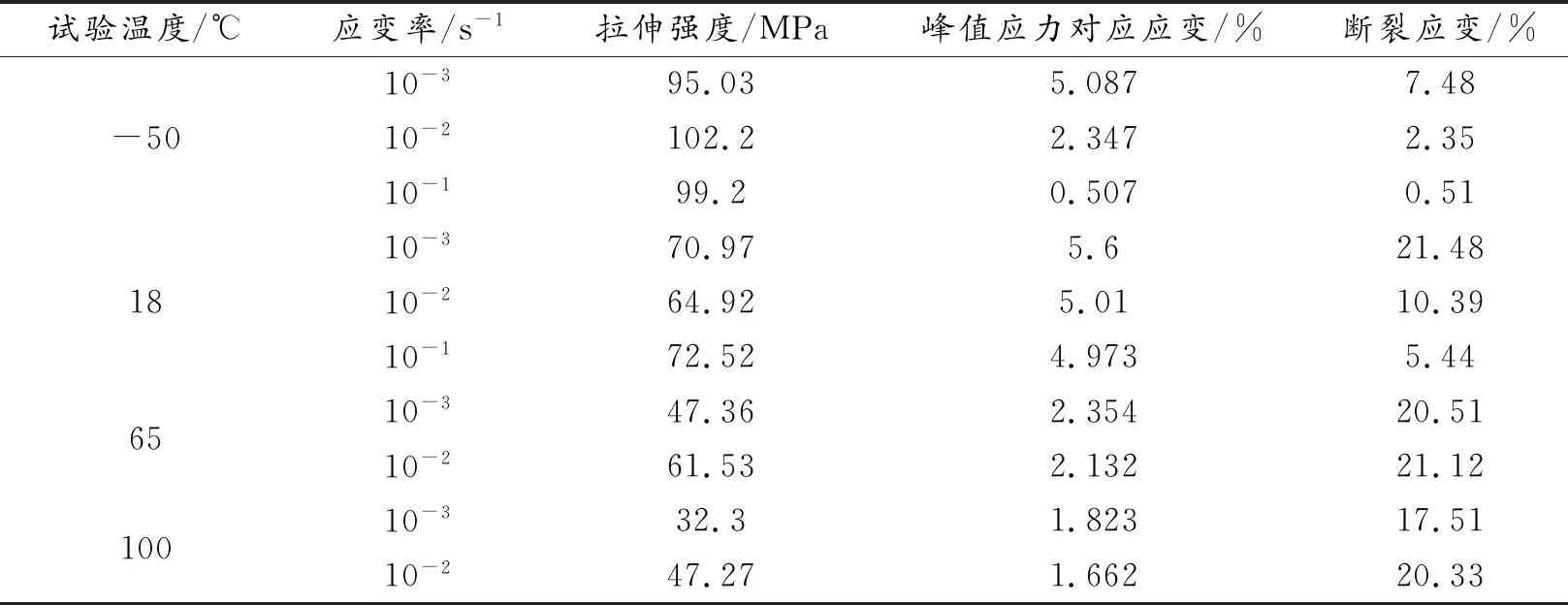

表4 不同温度和应变率下SnBi合金拉伸强度和断裂应变试验结果Table 4 Tensile strength and fracture strain test results of SnBi alloy at various temperatures and strain rates

大多数金属合金的力学性能与温度和应变率存在较大的依赖关系,特别是熔点低和一致温度高的金属。高温引起宏观断裂的转变,这些转变同时将对材料的强度和延性产生影响[18]。材料在高温下强度会降低。Hertzberg指出,材料强度随着测试应变率的增加而增加,其形式与Holloman公式相似[18]:

(1)

Sn-58%Bi合金具有很高的同系温度T′,因此其性能与温度和应变速率密切相关。Jones等人观察到强度与温度之间近似线性关系[18]:

σ=-αT+β

(2)

在α是温度加权系数;β是材料0 ℃时的强度,MPa,T是试验时温度,℃。Pang、Shi等也观测到类似的实验结果,与温度近似线性关系,与应变率呈幂律关系[18]。其他一些研究也观察到Sn-Pb共晶和无铅钎料合金具有相似的材料行为[18]。

3 SnBi合金拉伸断口微观组织观测与分析

3.1 金相显微组织观察

Sn-58Bi钎料样品较小且熔点低,使用环氧树脂冷镶嵌后研磨、抛光,利用4%HNO3+96%(体积分数)CH3COOH溶液对样品腐蚀,通过光学显微镜对Sn-58Bi共晶合金进行组织观察,拍摄50倍、100倍金相显微组织照片,分析Sn-58Bi钎料微观组织中相的种类、形态和分布状况。

为消除凝固和成分偏析对组织的影响,显微组织样品取样部位均为铸锭心部同一位置。金相样品先用线切割从铸锭中切出,经过400目、1200目砂纸水磨、金刚石抛光后,采用4%硝酸酒精进行腐蚀,然后在金相显微镜下进行观察和拍照,结果如图11所示。

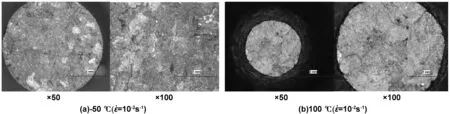

图11 拉伸试件断口光学显微图Fig 11 Optical micrographs of fracture surfaces after tensile tests at various temperatures

从断口光学低倍放大照片可以看出,在低温高加载率下(如-50 ℃,18 mm/min),试验件断口相对平坦且垂直于拉伸载荷方向,无明显塑性变形,断口的颜色比较光亮,具有不规则台阶分布,灰暗断口呈现无定型的粗糙表面,呈现出颗粒状晶粒外露。在高温低加载速率下,(如100 ℃,1.8 mm/min),断口呈双杯锥状,横断面层圆柱形分布,断口表面不平整且颜色相对较暗,多处出现空洞,呈现出典型的塑性断裂特征。

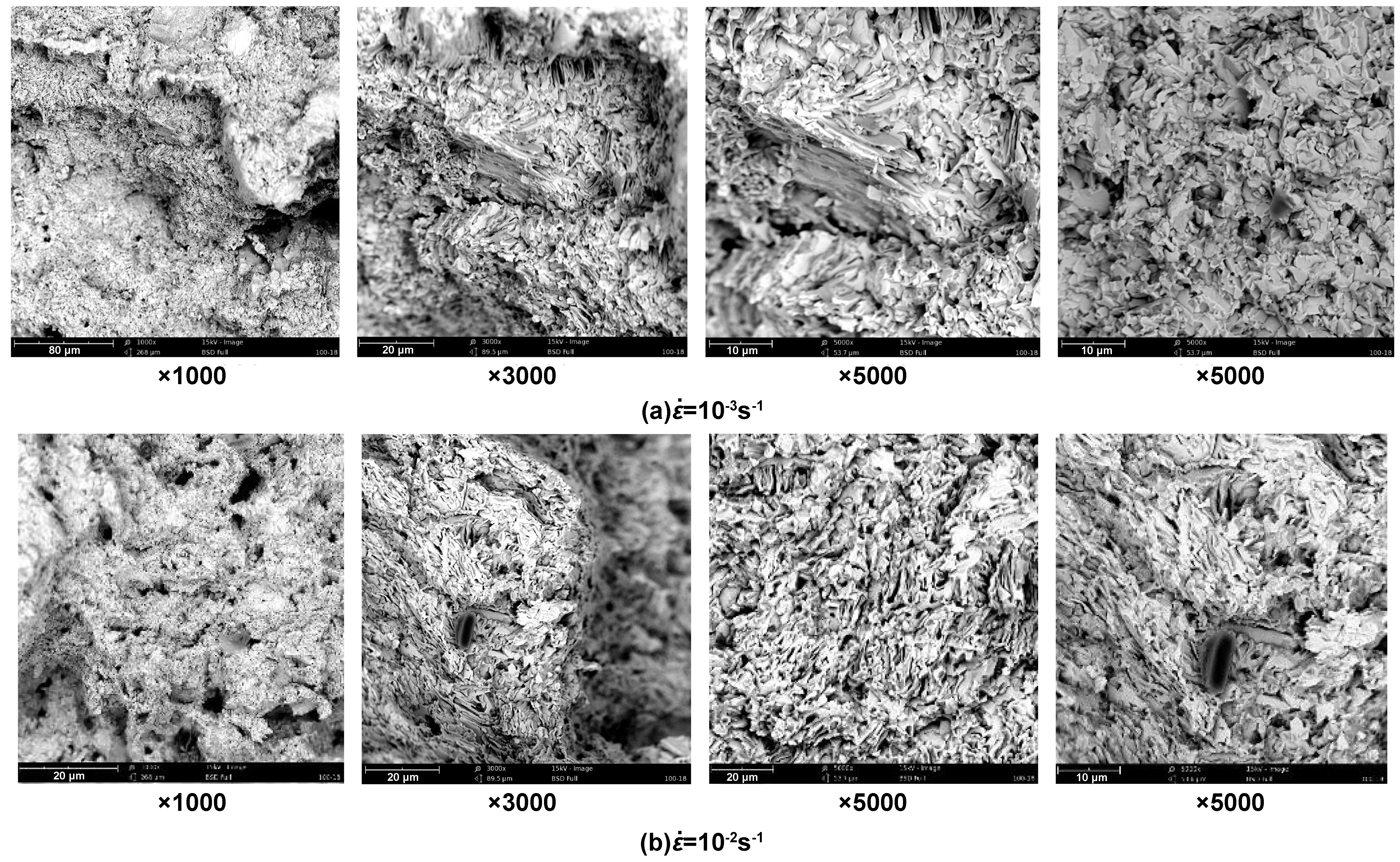

3.2 扫描电镜分析(SEM)

实验采用扫描电镜观察Sn-52Bi合金表面形貌,观察分析腐蚀后的腐蚀形貌,制备合金的扫描电镜图。一般在5 000倍数观察晶粒的大小、形状及组织的组成;而观察腐蚀形貌的扫描电镜图有1 000倍、3 000倍以及5 000倍3个倍数的图片。试样腐蚀后需保留腐蚀产物,以及防止试样被氧化,影响对腐蚀产物的判断。

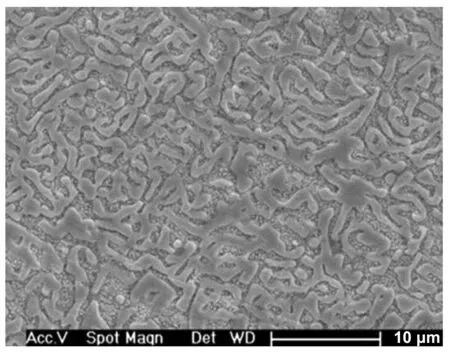

图12是铸态Sn-58%Bi合金在室温下扫描电镜(SEM)观察的显微组织。Sn-58Bi是熔点最低的二元Sn-Bi合金,在金相图中,合金呈现典型的网状共晶组织形貌,其中呈细小连续的网状交替分布的应当分别是Sn和Bi的固溶体。白色相为Bi,是由Bi和极少量的Sn组成的Bi基固溶体。黑色组织为富Sn区,是Sn和少量Bi组成的Sn基固溶体。合金中Bi的质量分数较高,且Bi在Sn中有限固溶,过饱和的Bi易析出,形成脆性相。

图12 Sn-58%Bi合金常温下显微组织(×5000)Fig 12 The microstructure of Sn-58%Bi alloy at room temperature(×5000)

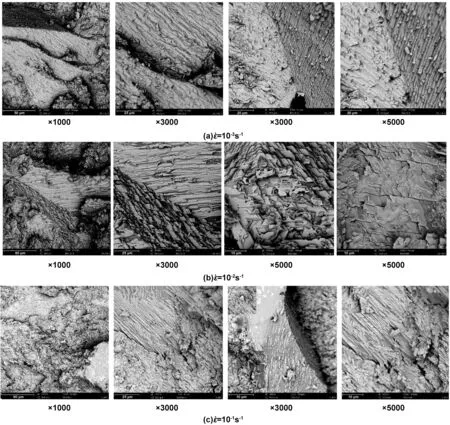

图13是铸态Sn-58%(质量分数)Bi合金在-50 ℃,加载率分别为1.8、18和180 mm/min下拉伸试样断口的微观组织照片。从图中可以看出,Sn和Bi两相呈交替层状分布。低温高加载速率下合金拉伸试样的断口局部出现明显的解理台阶和河流花样结构。随加载速率增加,呈片层状台阶解理更加明显,且片层结构粗大,台阶的高度差增大。局部断裂面区域上出现冰糖状花样和二次裂纹,表现出沿晶断裂特征,断裂面较为光滑。低温下合金主要是以解理断裂为主的脆性断裂。

图13 Sn-58Bi合金在-50 ℃加载下拉伸断口微观结构Fig 13 SEM micrographs of Sn-58Bi the fracture surface at -50 ℃ and various strain rates

图14是室温条件不同加载速率下Sn-58Bi合金试验的断口形貌,在低加载速率下,断口出现由多个不同地方形核的小裂纹分别扩展相遇发生撕裂而形成的撕裂棱,以及河流状花样,主要是细小而杂乱的解理小刻面,其中包含有少量小而浅的韧窝。韧窝是微孔聚集断裂的基本特征,主要是由晶界显微孔洞成核、长大、连接的结果。出现上述特征的试样在宏观上表现出一定的塑性变形。属于介于解理断裂和韧窝断裂之间的准解理断裂。随着加载速率的增加,局部出现了岩石状花样,表明出现了沿晶断裂。

图14 Sn-Bi合金在18℃加载下拉伸断口微观组织Fig 14 SEM micrographs of Sn-58Bi the fracture surface at 18 ℃ and various strain rates

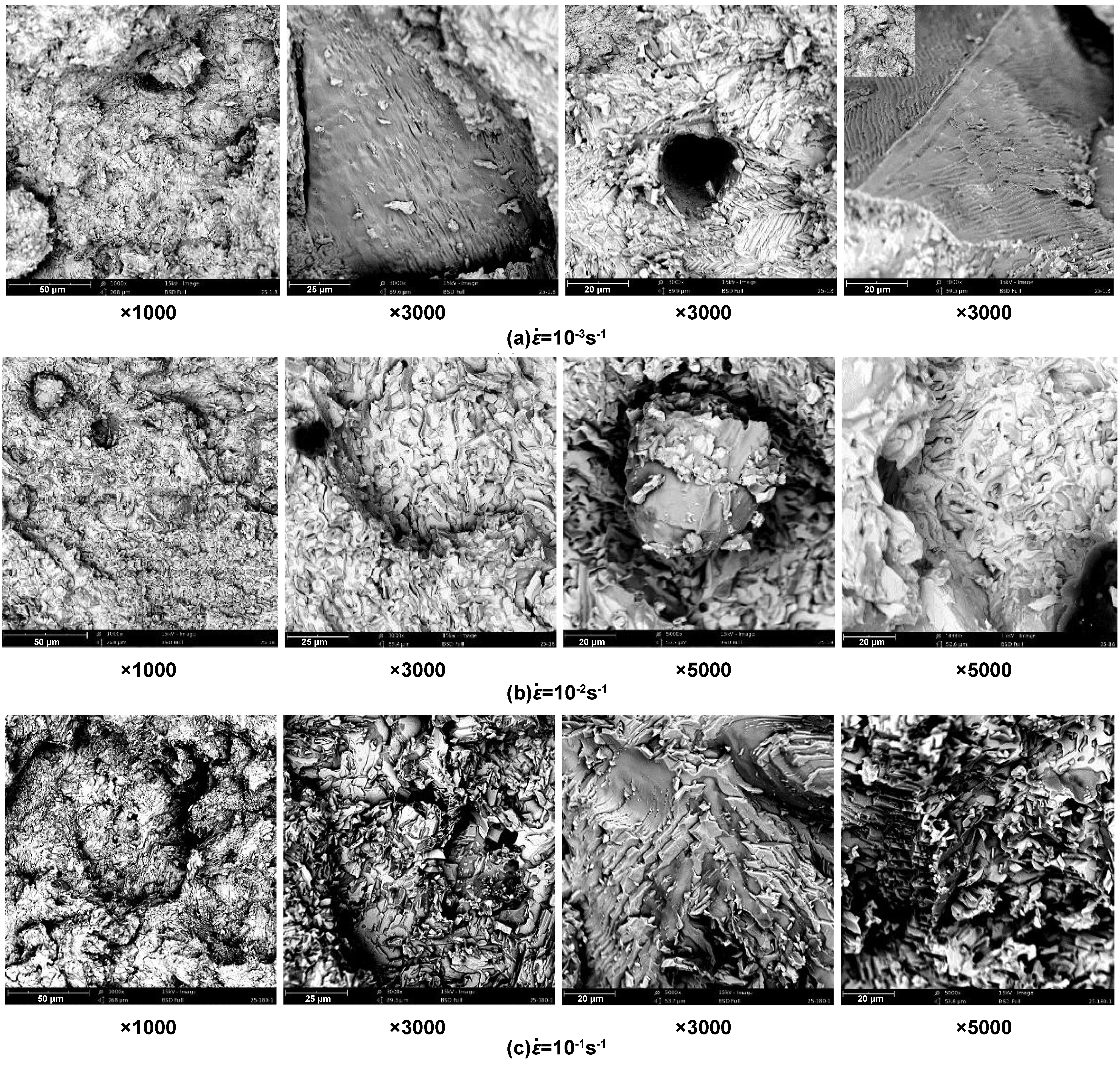

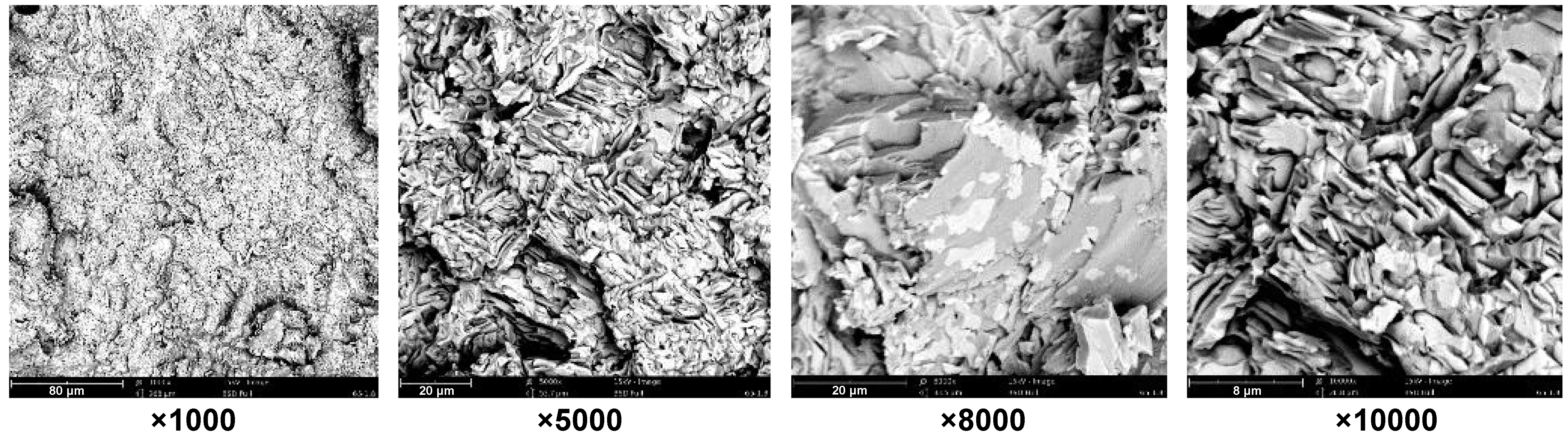

图15和图16为高温下合金拉伸断口微观结构SEM图,随着温度增加,晶粒变得粗大,韧窝数量逐渐增多,同时也出现大量短而弯曲的撕裂棱以及点源裂纹状由准解理面中部向四周放射的河流花样。与室温相比,Sn-58Bi合金在65 ℃下断口解理刻面变得更加细小,断口局部伴随有一定韧窝的产生,如图15所示;温度升高到100 ℃,解理面进一步减小,但是韧窝并没有进一步增多(图16),宏观上塑性没有进一步提高。随加载速率增加,局部出现了沿晶韧窝断裂特征,断口表面的晶界上有一定数量的小韧窝,分析认为是由于热偏析所引起的,在加高温度保温后,固溶体分解并把溶质抛向晶界而出现偏析。

图15 Sn-Bi合金在加载下拉伸断口微观结构Fig 15 SEM micrographs of Sn-58Bi the fracture surface at 65 ℃ and strain rates

图16 Sn-Bi合金在100 ℃加载下拉伸断口微观结构Fig 16 SEM micrographs of Sn-58Bi the fracture surface at 100 ℃ and various strain rates

以上分析可知,在低温情况下,合金断口比较齐平,垂直于拉伸方向,断口表面呈晶粒状且有许多小刻面,另外断口的边缘也有少量的剪切唇。所以从宏观断口角度分析,低温高加载速率下合金的脆性较大而塑性较差,属解理断裂。随着试验温度的增加,断口呈现撕裂棱、河流状花样等准解理断裂特征,在高温情况下出现韧窝以及沿晶韧窝等塑性断裂特征。

综上所述,不同温度和加载速率下Sn-Bi共晶合金存在不同变形和断裂机制,并存在应变率敏感性。从不同加载速率断口图分析可知,随加载速率的增大,断口组织没有明显变化,仅出现少量白色条带。合金在出现较小塑性变形随即发生断裂。在低加载速下Sn、Bi两相间出现滑移和撕裂而形成的台阶,部分组织出现破碎,表明组织中发生了剧烈的变形。但在高加载速率下,断口内组织基本未出现变化,两相间还来不及作用就产生断裂。据此可推断不同加载速率下,Sn-58Bi合金内相界面的运动是控制伸长率及变形机制的关键。

4 结 论

通过对铸态Sn-58%Bi共晶合金在不同温度和加载率下的拉伸试验研究,获得以下初步结论。

(1) 获得不同温度和加载速率下材料的应力-应变曲线、弹性模量、拉伸强度、断裂应变等主要力学性能参数;

(2) 合金拉伸强度随温度降低而增加,而延展性随温度降低而减小。拉伸强度随加载速率增加显著增大,延展性随随加载速率增加显著减小。由于温度增加而导致界面滑动增强,因此加载速率对变形能力的影响随试验温度的增加减弱;

(3) 在低温和高加载速率下,合金主要以断解理断裂为主。在中等试验温度和中等加载速率下,断裂形式逐渐转变为具有韧窝、撕裂棱、解理面等为主的准解理断裂。在室温和中等温度以及高加载速率下合金以沿晶韧窝断裂和解理断裂等为主综合断裂。

在高温和高加载速率下合金变形性能与相边界滑移、位错运动等密切相关,其主导控制机制还需要开展进一步的研究工作。

致谢

感谢总体工程研究所领导和同事在试验中提供的支持,特别感谢牛伟、周燕良、陈勇梅、谢若泽、郭玲梅、张方举、徐伟芳、陈军红、岳动华等在试验中提供的帮助。