纤维混杂效应对混凝土复合材料的力学及耐久性能的影响*

徐 超

(铜陵学院 建筑工程学院,安徽 铜陵 244000)

0 引 言

作为土木工程材料的混凝土具备原材料容易获取、生产成本低、生产步骤易操作等优势[1-3]。但其脆性强,会出现无显著现象的突然破损情况,同时由于混凝土相关构件长期处于外部工作环境,随着使用时间的增加其耐久性会逐渐降低,在遭受外力时,其承载能力也会降低[4-5]。纤维增强复合材料是一种强度高、耐腐蚀、质量轻的新型复合材料,目前已经广泛应用于混凝土材料的性能改善中[6-7]。纤维掺入混凝土,使其能够发挥自身的作用,弥补混凝土的性能缺陷,如提高基体混凝土的脆性等[8-11]。混凝土的使用期限受抗渗性能影响,纤维掺入产生的限缩和阻裂效应使水泥基抗渗性能提升,使混凝土具有多层次的结构特点[12]。有研究表明,混杂纤维的掺入对混凝土的影响高于单一纤维,尤其是在抗弯性和耐久性方面,由于混凝土中的结构和性能层不同,混杂纤维会逐渐阻裂并强化,有效地发挥掺入纤维的优势,从而使其性能得到提升[13-16]。

本文研究了混杂纤维增强混凝土复合材料的抗弯性能及耐久性能,通过控制纤维总体积掺率,将碳纤维(CF)、钢纤维(UR)和玻璃纤维(SGF)按单一、两种和三种混掺的方法设计制作混凝土试件,研究了单一纤维和混杂纤维的掺入方式及混掺比例对混凝土的抗弯性能以及耐久性的影响,为混杂纤维增强混凝土材料的发展提供数据支撑。

1 实 验

1.1 试验材料

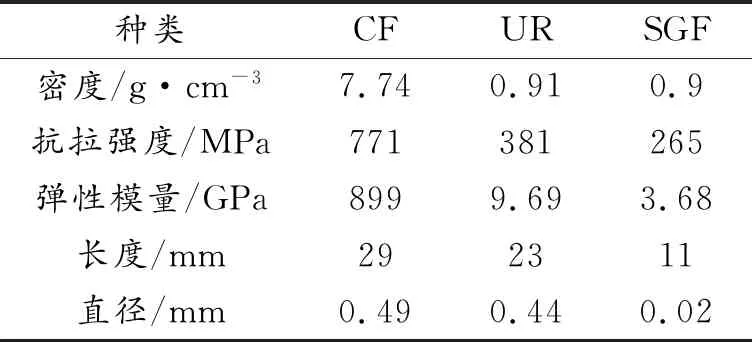

采用28 d抗压强度为49.7 MPa的I42.5级硅酸盐水泥;活性指数高于95%的高品质Ⅰ级粉煤灰;针片状成分和压碎指标分别为7%和9.3%,粒径为5~16 mm的粗骨料;含泥量和泥块量分别低于3%和1%,且细度模数为2.3~3.1的细骨沙;以及碳纤维(CF)、钢纤维(UR)和玻璃纤维(SGF)3种纤维。3种纤维的性能如表1所示。

表1 3种纤维的性能Table 1 Properties of three kinds of fibers

1.2 混凝土配比及试件制作

以强度设计要求为基础,设计混杂纤维增强混凝土的纤维混掺比例。使其具有优异的施工性能[坍落度(165±20)mm,坍落扩展度(285±20)mm],考虑到掺入纤维后,会影响基体混凝土的施工性能。采用单位体积用水量为190 kg,加入合适剂量的引气剂提升基体混凝土的流动性,按照最优配合比设计方案。按照碳纤维(CF)、钢纤维(UR)、玻璃纤维(SGF)的顺序依次加入混凝土拌合物中进行搅拌,从而保证混杂纤维在混凝土拌合物里混合均匀。基准配合比设计参数如表2所示。

表2 基准配合比参数Table 2 Benchmark mix proportion parameter

按照基准配合比参数,制作了4根混凝土配合比相同,梁长、宽、高分别为3 300,150和300 mm,净跨3 000 mm的矩形截面钢筋混凝土梁试件。试件的纵向受拉钢筋直径为2Ф8(HRB400),弹性模量为2.0×105N/mm2,受拉强度为360 MPa;箍筋直径为Ф6@100,箍筋间距<400 mm;架立筋直径为2Ф8。试件的设计等级为C35。试件中有1根采用钢筋混凝土标准梁,标记为CF-1,另外3根采用不同比例的纤维混杂增强,标记为CF-2、CF-3和CF-4。试件中3种纤维的混掺方式如表3所示。

表3 3种纤维混掺方式Table 3 Mixed doping methods of three kinds of fibers

1.3 抗弯性能试验

1.3.1 弯拉强度试验

试验选用试件的一侧面为承压面,选用两个距两端面50 mm作为支撑点,样品的三分点位置作为加载点,设置加载速度为0.06~0.09 MPa/s,在试件即将被破坏或变形急剧时,关闭试验机,一直到样品破坏,整个试验在6 000 kN液压试验机上完成。

1.3.2 弯曲韧性试验

采用弯曲韧性试验测试试件的韧性[17-18]。首先,放好试件,把传感器安放在试件跨中两侧,力传感器固定在跨中上面;然后,设置初裂前和初裂后的加载速度,使挠度增长速度相同。若试件在超过受拉面跨度三分点的地方开裂,则此时的试验结果无效。最后,重复试验,得到合格的试验数据。

1.4 耐久性能试验

采用渗水高度试验和冻融循环试验测试混杂纤维增强混凝土复合材料的耐久性能。

1.4.1 渗水高度试验

试验过程如下:首先,选取达到试验强度的混凝土试件,将其表面擦干,把一侧熔化的石蜡涂到试件侧面,将试件压入压试模;然后,将试件底面高出的部分打磨去除,直至与试模底面在同一高度,且打磨后的试件底面没有石蜡;接着,进行试件安装,将水压升至1.2 MPa且使水压恒定在(1.5±0.06)MPa,保持1 d后取下试件,将试件用压力试验机沿试件纵断面劈开,约3~5 min后用笔将渗水痕迹画出;最后,在试件被劈开的面上放置有刻度的玻璃板,用尺量取4条线上的渗水高度并记录。

1.4.2 冻融循环试验

试验过程如下:(1)提前4 d将试验所需试件完全浸泡在(18±5)℃的水里,且试件最少低于水面25 mm。(2)4 d后取出试件,用湿布将试件表面上的水擦干,测量试件的横向基频并对试件称重。(3)把试件装入橡胶筒,并在橡胶筒里加水,水中加盐,使水没过试件顶部约6 mm,将其放入试验机。(5)按试验要求对试验机进行设定,融化过程缓慢进行,时间超过整个试验时间的1/4,2~4 h完成一次冻融循环;试验对温度进行严格控制,冻结后的温度为(18±2)℃,融化结束时温度为(6±2)℃;每个位置的试件从3 ℃升到15 ℃和从15 ℃降到3 ℃所用的时间超过整个融化时间的1/2;冻和融转换时间≤10 min。(6)每隔20次冻融循环测量一次试件的横向基频及质量,并检查试件外部,测量后把试件调头装进试件筒并在筒内加水,水中加盐,继续试验。

2 结果与讨论

2.1 试件的弯拉强度分析

试件的初始弯曲裂纹程度和极限抗折强度试验结果如表4所示。其中,P1表示纤维混凝土试件的初始弯曲裂纹程度;P2表示纤维混凝土试件的极限抗折强度;P0表示基体混凝土试件的极限弯拉强度;(P2-P1)/P1表示混杂纤维混凝土试件开裂后的强度增长率。

表4 试件CF-1~CF-4的初始弯曲裂纹程度和极限抗折强度Table 4 Initial bending crack degree and ultimate flexural strength of specimen CF-1-CF-4

表4显示了对比试件CF-1和混杂纤维混凝土试件CF2-CF4的弯拉初裂与弯拉极限强度的关系。由表4可知,掺入纤维后混凝土的初始弯曲裂纹程度和极限抗折强度都有不同程度的提升,其中试件CF-4的初始弯曲裂纹程度和极限抗折强度提高最多,相比试件CF-1分别提升了73.58%和157.39%。对比混杂纤维混凝土试件开裂后的强度增长率可知,试件CF-4增长率最高,增长了48.30%。说明纤维种类的增加对混杂纤维混凝土试件的始弯曲裂纹程度、极限抗折强度和混杂纤维混凝土试件开裂后的强度增长率均有所提升。

2.2 试件的弯曲韧性分析

按照美国材料与试验协会ASTMC1018标准,纤维混凝土的弯曲韧性用韧性系数(I4、I8、I18和I28)和剩余强度系数(R5,10、R10,20和R10,30)来评估。相对于理想弹塑体,韧性系数分别为5,10,20和30,剩余强度系数为100;相对于理想脆性体,韧性系数都为1,剩余强度系数为0。韧性系数越接近理想弹塑体、剩余强度系数越大,则表明混凝土的弯曲韧性越好,纤维对混凝土的增韧效果越明显。混杂纤维混凝土试件的弯曲韧性参数如表5所示。

表5 试件CF-2~CF-4的弯曲韧性参数Table 5 Bending toughness parameters of specimen CF-2-CF-4

由表5可知,试件CF-2~CF-4的弯曲韧性系数随着纤维种类的增加而逐渐接近理想弹塑体,其中试件CF-4的弯曲韧性系数与理想弹塑体数值最接近,最大为99.58。试件CF-3的韧性低于试件CF-4,但高于试件CF-2,由此可见,试件CF-4产生了最高的正混杂效应。分析各试件的剩余强度系数可知,随着纤维掺入量的增加,各试件的剩余强度系数均逐步增大,试件CF-4的增韧效果最佳。表明混杂纤维混凝土的剩余强度系数同弯曲韧性系数变化规律基本相同。

2.3 试件的挠度和抗弯刚度分析

图1为试件CF-1~CF-4在加载过程中的荷载-挠度曲线。从图1可以看出,从钢筋屈服到破坏,相较于对比试件,混杂纤维混凝土试件CF-3和CF-4的跨中挠度数值逐步增加,试件CF-4的挠度最大达30 mm,说明试件加载后期挠度受混杂纤维的掺入影响,提升了试件的延性。由图1可知,在达到各自的屈服荷载前,各试件表现的抗弯刚度不同。对比试件CF-1和单一纤维混凝土试件CF-2的刚度低于混杂纤维混凝土试件CF-3和CF-4,说明混杂纤维混凝土试件抗弯性能的提升限制了混凝土的初裂和裂缝扩展。

图1 试件CF-1~CF-4在加载过程中的荷载-挠度曲线Fig 1 Load deflection curve of specimen CF-1-CF-4 during loading

2.4 抗冻试验

图2为试件CF-1~CF-4在冻融循环下的质量损失率。由图2可知,随着冻融循环次数的增加,试件CF-1~CF-4的质量损失逐渐增加。在前160次冻融循环中,试件CF-2的质量损失率<1.8%,试件CF-3的质量损失率<1.5%,试件CF-4的质量损失率<2.6%,总体上试件的质量损失率呈下降趋势,说明纤维的加入可降低混凝土试件在冻融循环过程中的质量损失。

图2 试件CF-1~CF-4在冻融循环下的质量损失率Fig 2 Mass loss rate of specimen CF-1-CF-4 under freeze-thaw cycles

表6为试件CF-1~CF-4的质量损失率与冻融循环次数的拟合情况。结合图2和表6可知,混杂纤维混凝土试件CF-3和CF-4的质量损失率受CF、UR和SGF这3种纤维混杂的影响,而CF、UR和SGF这3种纤维的混杂存在正负混杂效应。其中,试件CF-4的数据呈现出正混杂效应。主要是因为把混杂纤维加入混凝土中,将加固其结构中由纤维和水泥石形成的粘结界面,纤维面与水泥石粘合的程度越高,纤维越分散,其混凝土抗冻性能越强。相反,纤维越聚集,混凝土的抗冻性能越差。

表6 试件CF-1~CF-4的质量损失率与冻融循环次数的拟合情况Table 6 Fitting of mass loss rate and freeze-thaw cyclesof specimen CF-1-CF-4

图3为试件CF-1~CF-4在冻融循环下的相对动弹性模量。从图3可以看出,混掺有CF、UR和SGF这3种纤维的试件CF-3和CF-4的相对动弹性模量降低率低于对比试件CF-1和单一纤维混凝土试件CF-2。

图3 试件CF-1~CF-4在冻融循环下的相对动弹性模量Fig 3 Relative dynamic modulus of elasticity of specimen CF-1-CF-4 under freeze-thaw cycles

表7为试件CF-1~CF-4的相对动弹性模量与冻融循环次数的线性拟合情况。结合图3和表7可知,与试件CF-1对比,试件CF-3和CF-4的相对动弹性模量较高,说明混杂纤维的加入对基体混凝土相对动弹性模量的影响显著,CF、UR和SGF这3种纤维的混杂可以使基体混凝土的抗冻性能提高。

表7 试件CF-1~CF-4的相对动弹性模量与冻融循环次数的线性拟合情况Table 7 Linear fitting between relative dynamic elastic modulus and freeze-thaw cycles of specimen CF-1-CF-4

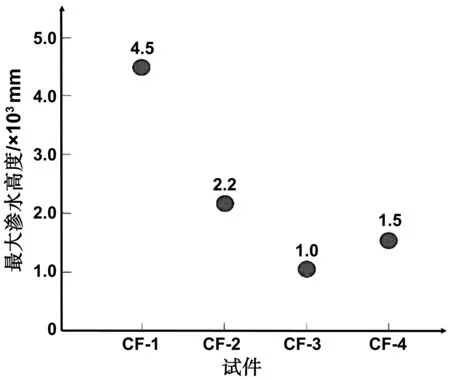

2.5 抗渗试验

抗渗试验中采用的试件配合比如表2所示,试验得到试件CF-1~CF-4的最大渗水高度如图4所示。从图4可以看出,与试件CF-1相比,试件CF-2~CF-4的最大渗水高度分别降低了51.1%,77.8%和66.7%。说明混凝土试件的抗渗性能随着纤维的掺入而提高,且3种纤维混杂对混凝土抗渗性能的提高高于单一纤维的掺入。这是因为:一方面,混凝土试件中贯穿孔的生成和发展,随着混杂纤维在混凝土中的均匀分布而得到了有效控制;另一方面,钢纤维的周围有很多微小毛刺,其与水泥基的接触面积加大,机体里的有害毛细孔得到堵塞,使混凝土试件的抗渗性能得到提升。

图4 试件CF-1~CF-4的最大渗水高度Fig 4 Maximum seepage height of specimen CF-1-CF-4

计算相对渗透系数的公式如式(1)所示

(1)

其中,Sk为相对渗透系数,mm/s;Dm为平均渗水高度,mm,H为水压力的水柱高度,mm;T为恒压时间,s;m为混凝土吸水率,正常取值为0.03。根据试验所得数据,计算出试件CF-1~CF-4的相对渗透系数如图5所示。

图5 试件CF-1~CF-4的相对渗透系数Fig 5 Relative permeability coefficient of specimen CF-1-CF-4

由图5可知,与试件CF-1相比,试件CF-2~CF-4的相对渗透系数随着纤维的加入明显下降,分别下降了63.5%,96.3%和82.9%。同样说明了混凝土试件的抗渗性能随着纤维的掺入而提高,且3种纤维混杂对混凝土抗渗性能的提高高于单一纤维的掺入。纤维的多样性使其在水泥基体中形成了复杂的网状结构,缩短了纤维之间的距离,控制了贯穿孔的出现,而且产生了界面之间效应并在三维空间发生叠加强化的反应,从而使混杂纤维发生抗渗作用。由此可见,混杂纤维抑制了混凝土试件中贯穿孔的生成和发展,提升了混凝土的抗渗性能,增强了混凝土试件的耐久性。不同种类的纤维、纤维的尺度、性能及混杂时的比例将直接影响混杂纤维增强混凝土材料的耐久性能。

3 结 论

本文制作了混凝土对比试件CF-1和混杂纤维混凝土试件CF-2、CF-3及CF-4,研究了混杂纤维增强混凝土复合材料的力学性能及耐久性能,得出如下结论:

(1)掺入纤维后混凝土试件的初始弯曲裂纹程度、极限抗折强度和混杂纤维混凝土试件开裂后的强度增长率均有所提升,且随着纤维种类的增加,提升效果更加明显,试件CF-4相比CF-1分别提升了73.58%,157.39%和48.30%。

(2)纤维掺量的增加可提升混凝土试件的抗弯韧性和延性,抑制混凝土试件的初裂和裂缝扩展,提升混凝土材料的抗弯性能和抗折性能。试件CF-4产生了良好的正混杂效应,其弯曲韧性系数和剩余强度系数与理想弹塑体数值最接近,增韧效果最佳。试件CF-4的挠度最大达30 mm,说明试件加载后期挠度受混杂纤维的掺入影响,提升了试件的延性。

(3)纤维的掺入可降低混凝土试件在冻融循环过程中的质量损失率,增强混凝土试件的抗冻性能,在前160次冻融循环中,试件CF-2的质量损失率<1.8%,试件CF-3的质量损失率<1.5%,试件CF-4的质量损失率<2.6%,总体上试件的质量损失率呈下降趋势,保证了基体混凝土的相对动弹性模量维持在高水平。

(4)纤维的掺入可提高混凝土试件的抗渗性能,且3种纤维混杂对混凝土抗渗性能的提高高于单一纤维的掺入。与试件CF-1相比,试件CF-2~CF-4的最大渗水高度分别降低了51.1%,77.8%和66.7%、相对渗透系数分别下降了63.5%,96.3%和82.9%。可知混杂纤维的加入增强了混凝土试件的耐久性。