连续重整催化剂在线更换技术应用与探讨

温必稳,魏金涛,孙宝灿

(中国石油 四川石化有限责任公司,四川 彭州611930)

装置自2014 年2 月投产至今,催化剂已使用超过6 年,已经达到寿命末期,芳烃产率、芳烃转化率、H2收率等各项经济指标均有所下降,需要提高反应苛刻度来维持。同时,催化剂比表面积的下降需要更高的氯化物注入剂量,但流失的氯被反应产物带走后产生了一系列影响装置平稳运行的生产问题。如:重整液相脱氯剂寿命缩短、脱戊烷塔腐蚀加剧、重整氢增压机结焦或者堵塞循环氢压缩机入口过滤器等[1,2]。所以,从催化剂生命周期运行的技术经济性进行评估[3],旧催化剂应进行更换。

目前,多数连续重整装置都是选择停工检修期间进行换剂,因此,会出现两种不利工况:(1)重整催化剂处于运行末期,继续运行经济效益变差,但装置也必须运行到计划停工才能够换剂;(2)装置设备运行状况较好不需要停工检修,但因催化剂更换需要而进行停工检修[4]。连续重整装置停工换剂需要将近20d 时间,将会给炼厂带来巨大的经济损失。如果在装置正常运行状态下能够进行催化剂置换,无疑会创造巨大的经济效益。2020 年4 月份,四川石化200 万t·a-1连续重整装置在不停工的情况下,通过克服各种困难,成功实施了中石油首家催化剂在线更换,新催化剂为UOP 公司R-334 催化剂。在线换剂后装置各项参数指标正常,取得较好的经济效益,值得推广应用。

1 在线换剂技术介绍和存在的难点

1.1 催化剂在线更换技术介绍

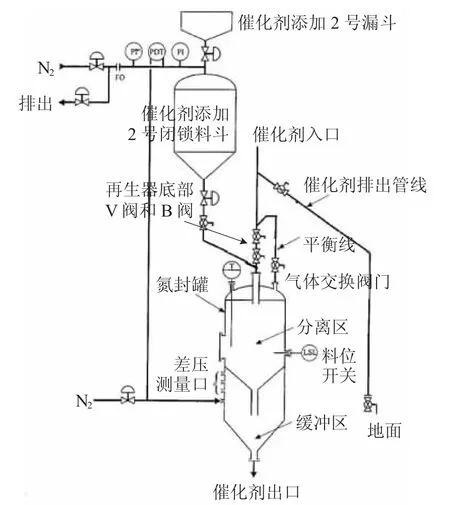

连续重整装置在线催化剂更换设施及流程见图1。再生器底部下来的催化剂进入氮封罐之前有一道V 阀和B 阀,阀门之前有催化剂卸剂管线将旧催化剂卸出至地面,阀门之后有新鲜催化剂补充管线。催化剂更换程序的基本原则是当重整装置和CCR 部分保持连续正常操作时,旧催化剂可连续卸出并换上新鲜催化剂。旧催化剂在再生器中将焦炭烧尽后从再生器下部的催化剂卸剂线卸出至地面。新鲜催化剂通过2 号催化剂添加闭锁料斗,从卸出点下的氮气密封罐装填。氮气密封罐上配有特殊的阀门和管线用于进行催化剂更换,同时保证气体在再生器和氮气密封罐之间正常流动[5]。现场设置的操作柱上有“装料”、“停止”、“卸料”旋钮,由内外操作配合根据现场2 号添加料斗料位情况以及中控室DCS加料程序步骤指示情况,操作现场按钮控制各阀门,进行催化剂的添加工作。

图1 再生装置换剂流程示意图Fig.1 Flow chart of the catalyst replacement

1.2 催化剂在线更换存在的难点

(1)国内大型连续重整装置中没有在线换剂经验可以借鉴,实施起来难度系数较大;(2)更换的新催化剂(R334)和旧催化剂(R234)型号不同,对装置平稳运行可能产生预想不到的风险;(3)装置操作员工没有在线换剂操作经验,换剂过程为24h 连续作业,人员紧缺和夜间作业等问题突出;(4)在线换剂设备一直没使用,可能存在设备故障及程序异常等问题。

2 换剂前准备及模拟实验

2.1 换剂前工艺操作调整

(1)重整单元负荷降至65%运行,催化剂循环速率降至50%运行;(2)催化剂再生单元烧焦转为“黑烧”模式,停止再生注氯,改为重整反应注氯;(3)将氮气密封罐与再生器差压PDIK31805、氮气密封罐与闭锁料斗差压PDIK31806 设定值给定在5kPa,降低报警频率;(4)将分离料斗淘析气量调整至7800Nm3/h,保证卸出的粉尘中整颗粒催化剂占比大于50%;(5)烧焦区保持正常的入口温度,空气电加热器和再加热区电加热器停运,保证催化剂离开再生器时冷却到最低温度;(6)关闭再生器底部V阀和B 阀,打开氮封罐平衡线气体交换阀,保证氮封罐与再生器的压差;(7)提高还原气流量,加快除去催化剂上的水分,还原气去再接触系统;(8)新添加催化剂温度比正常操作温度低,再生提升气流量需适当调整。

2.2 换剂前加料系统改造和“模拟换剂”实验

检查所有的仪表,包括所有的阀门和料位计,确保都工作正常。测试2#催化剂加料斗在原始设计情况下实际总加料时间,以便确定在线换剂期间催化剂的最大循环速率。采用原设计的限流孔板进行测试,测试结果发现在当前限流孔板孔径的情况下,最大催化剂循环量为设计的32%,即613kg·h-1,在这样低的催化剂循环速率下,催化剂再生部分很难稳定运行,更换催化剂需要9.8d 左右的时间,所以需要提高催化剂循环速率,在线换剂期间催化剂循环目标速率约为再生设计速率的50%(即1022kg·h-1)。经过审查后对催化剂加料闭锁料斗的充压和泄压管线的限流孔板孔径进行修改,更换孔板后对催化剂运输的空运行和催化剂在线换剂系统的空运行试验,在试验过程中向系统添加了两桶新的R-234 催化剂,结果表明,催化剂的运输没有限制,可以提供足够催化剂运输速率以满足目标催化剂循环速率的需求,催化剂添加系统包括所有相关仪器和管线的运行良好。

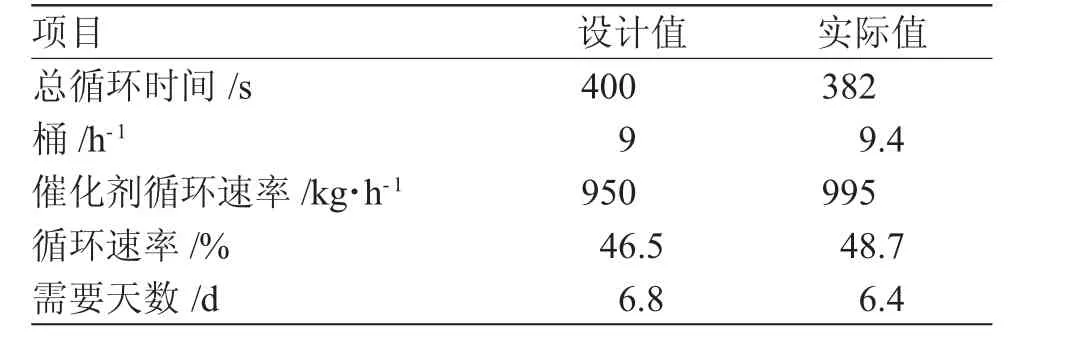

表1 换剂需要天数Tab.1 Number of days of the catalyst replacement

3 在线换剂操作流程和步骤简介

3.1 换剂现场操作步骤

(1)2#催化剂添加料斗程序分为“停止”、“加压”、“卸料”、“保持”、“减压”、“装料”;(2)开始加剂时,确认现场操作柱开关位于“停止”位置,XV-31801(充氮气加压阀)、XV-31802(放空阀)、XV-31803(装剂阀)、XV-31804(卸剂阀)回讯反馈关闭,现场操作柱“非空”指示蓝灯亮起,装料指示灯未亮。为确保2#加料闭锁料斗为空,程序运行从“卸料”开始。即现场操作柱开关从“停止”置于“卸料”。(3)当氮封罐料位开关显示低料位时,加压阀XV-31801 逐渐打开,开始加压。当2#加料闭锁料斗与氮封罐压差小于7kPa时,加压阀XV-31801 关闭停止加压。(4)当2#加料闭锁料斗压力大于25kPa 且XV-31801、XV-31802、XV-31803、XV-31804 回讯反馈关闭时,卸料阀XV31804 打开向氮封罐卸剂,并维持2min 后,当“非空”灯灭时,即可将开关置于“装料”位置。泄压阀XV-31802 打开,闭锁料斗泄压。(5)当下列条件均达到时,装料阀XV-31803 打开:2#加料闭锁料斗压力降至7kPa 以下、2#加料闭锁料斗与氮封罐之间的压差PDI 大于12kPa、现场操作柱开关位于“装料”位置,XV-31801、XV-31802、XV-31804 回讯反馈关闭,XV-31803 回讯反馈开,现场操作柱“装料”灯亮起。(6)现场观察2#加料料斗催化剂完全卸空后,且内操提示氮封罐料位开关指示低,将现场操作柱置于“卸料”位置。重复以上步骤。(7)卸剂管线上部阀门全开,下部阀门稍开用于控制催化剂卸出。

3.2 催化剂在线置换过程

从2020 年4 月18 日~25 日,四川石化完成了连续重整装置在线置换催化剂工作(期间中断两次共计损耗14h)。在线置换催化剂实际时间约为6.8d,将总计154000kg(1400 桶)的新鲜R-334 催化剂添加到连续重整装置中,并通过再生器底部的催化剂卸料管线卸下约152000kg 的旧R-234 催化剂。添加到连续重整装置中的总新鲜催化剂量等于装置设计催化剂量的104%。过程如下:连续重整装置于2020 年4 月18 日上午9:10 分开始催化剂的装/卸。以大约每7min/桶的速度开始装/卸催化剂。卸剂速率由催化剂卸剂管线底部的手动阀控制,操作员记录了卸载催化剂的数量。4 月23 日,催化剂添加系统的泄压步骤时间从大约160s 增加到170s,怀疑卸料阀内漏,因加料步骤较短为50s,一桶催化剂加料的总循环时间大约为380s。4 月24 日,催化剂添加系统的泄压步骤时间进一步增加至180s,总循环时间为381s,因4 月25 日催化剂在线换剂结束,因此当前泄漏率是可以接受的,如果泄压步骤时间不会进一步增加许多,可以选择在线换剂结束后对此阀门进行修复。因为铂分散度的差异导致旧催化剂的颜色比新催化剂颜色深,所以可以通过目视检查确定催化剂在线换剂的终点。4 月25 日下午17时,再生器底部卸出的催化剂中几乎没有灰色颗粒(见图2),说明催化剂置换已经完成。催化剂在线换剂完成后,关闭催化剂添加系统,所有相关的管道和阀门均恢复到正常流程。

图2 置换催化剂颗粒照片Fig.2 Photograph of displacement catalyst particles

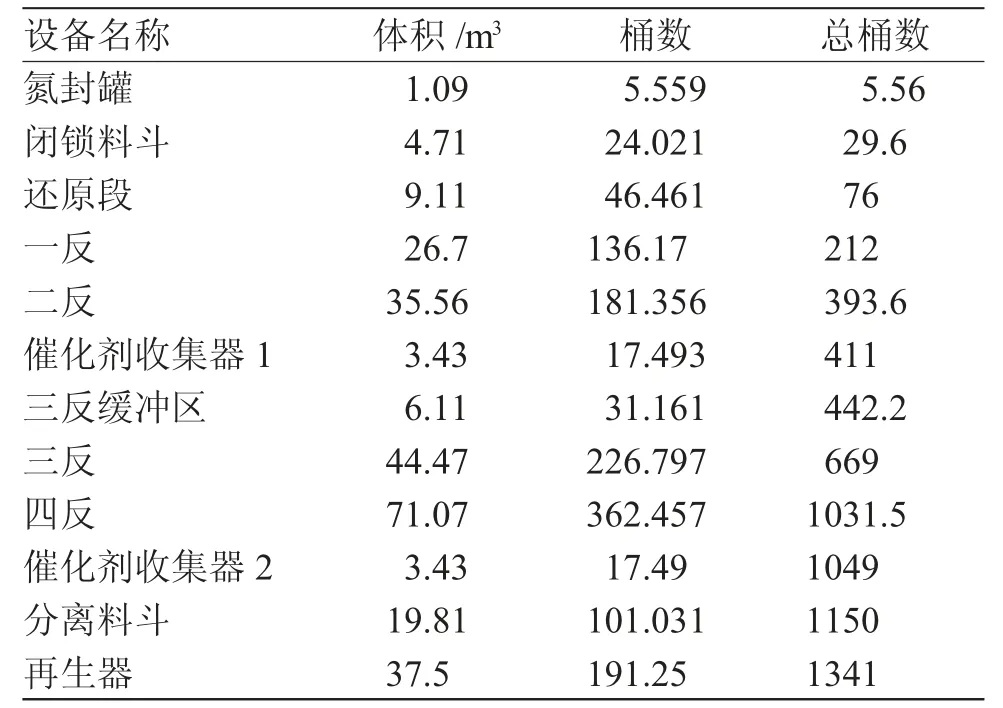

通过粗略计算确定新鲜催化剂在每个设备中的催化剂量。

表2 各设备新催化剂装填量Tab.2 New catalyst loading capacity of each equipment

3.3 换剂后工艺调整

(1)换剂完成后,再生单元热停车,氮气密封罐泄压,将气体交换阀下部“8”字盲板和卸料线上“8”字盲板调至盲位,然后通过再生器将氮封罐上部填满,控制好催化剂下落速度,氮气密封罐低料位开关显示正常后再生以“黑烧”开车,根据再生催化剂化验分析结果决定改白烧时间。新催化剂比表面积较大,持氯能力较强,所以氯化物注入速率应低于换剂之前,具体的注入速率应根据待生和再生催化剂中的氯含量来确定。

(2)在催化剂装入后前2~3 个再生循环周期中,在粉尘收集器中收集更多的催化剂细粉。所以在最初的2~3 个催化剂循环中应略微提高陶析气流量,以便尽快去除这些催化剂细屑和碎屑,从而保证再生器和反应器的长周期运行。

(3)新鲜的催化剂将具有比旧催化剂更高的活性,由于反应热的增加,将导致反应器出口温度和总温降的变化。采用新催化剂后一反的温降会增加,因此,2 号中间加热炉的负荷将比使用旧催化剂时高,需要对重整加热炉进行适当的监控和调整。

3.4 换剂后经济效益及推广价值

相比于常规停工后换剂方式,在线换剂技术节省大量的人力物力。从再生部分卸出的旧催化剂上的烃和碳都已烧完,降低了旧催化剂的处理和运输费用。使用还原态的催化剂比氧化态的催化剂可以节省更多的投资。换剂后取得了显著的经济效益,未来全球范围内,重整在线换剂技术将成为大的趋势。

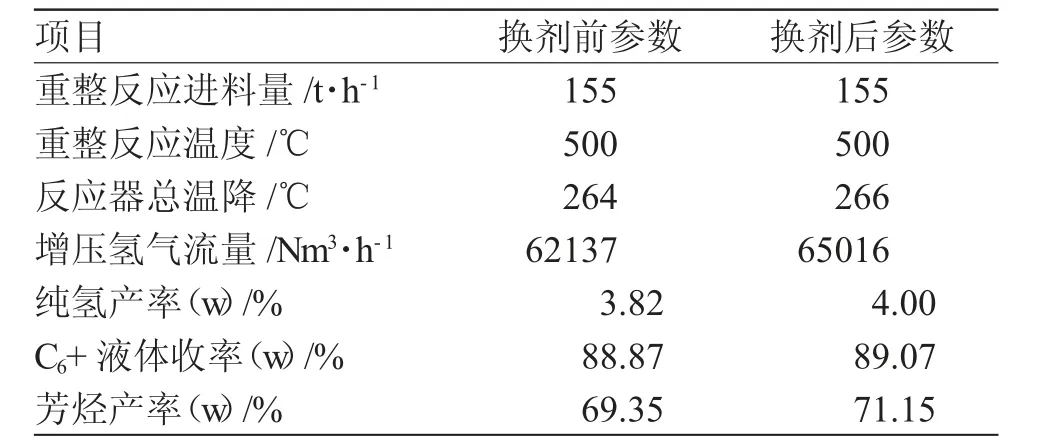

表3 在线换剂前后运行参数对比Tab.3 Comparison of operating parameters before and after online catalyst changing

由表3 可看出,换剂后在同等进料和反应条件下,装置各项参数指标正常,纯氢产率、芳烃产率和碳六以上液体收率等明显提升。

3.5 在线换剂技术应用条件及注意事项

(1)所有的UOP CycleMax 连续重整装置都具备在线换剂能力。要求催化剂在反应器和再生器之间流动正常,反应器无“空腔”及“贴壁”等问题,再生各部料位控制稳定,装置没有金属催化剂结焦、催化剂提升困难、反应器压降高等问题。催化剂性能降低但距下次计划检修时间还很长,继续运行经济效益变差。

(2)催化剂置换过程中要保持平稳,卸剂速率与加剂速率要匹配好,装卸剂人员与内操操作人员沟通协调,保证速率基本一致。卸剂速率的快慢,可通过分离料斗料位反映出来,如料位过低则减缓卸剂速率,相反料位过高则加快卸剂速率;装剂速率根据程序运行时间来定,可调整闭锁料斗催化剂循环速率与之匹配。

(3)更换催化剂期间循环气中的水含量会增加,导致循环气中的HCl 含量也会增加,但换剂完成后水含量以及HCl 含量会逐渐恢复正常。

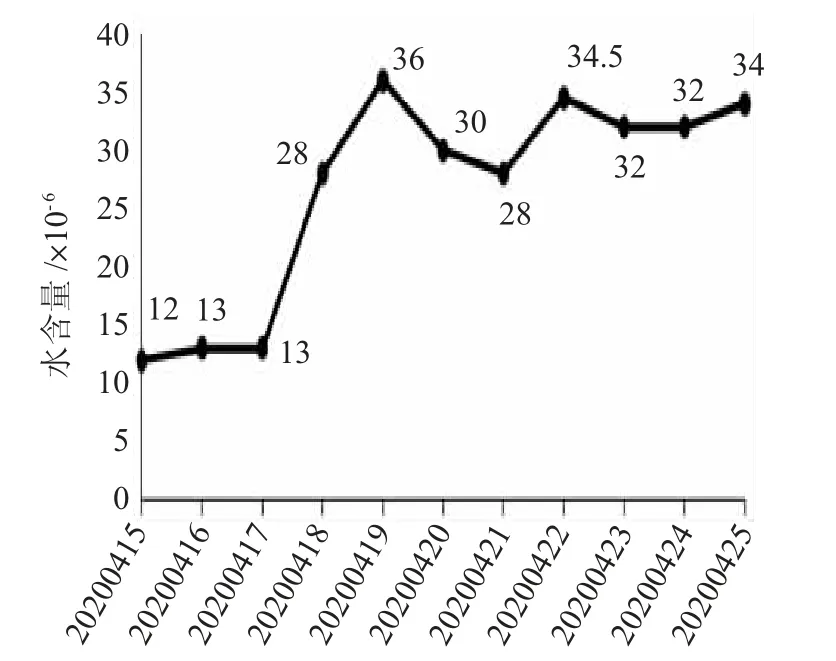

图3 循环气中水含量变化趋势图Fig.3 Trend chart of water content in circulating gas

由图3 可以看出,在线更换催化剂期间循环气中的水含量已从12×10-6增加到约34×10-6。

(4)催化剂上的生焦速率和催化剂的比表面积成正比,所以新鲜催化剂的生焦速率要比旧催化剂高。换剂后将循环气提高至压缩机能提高的最高值,以增加氢油比从而抑制焦炭的形成,但不超过反应器的贴壁余量。还可能需要降低重整装置的苛刻度,以使焦炭产率与催化剂循环速率保持一致。为了防止重整反应性能下降,在整个更换过程中,待生催化剂焦炭含量应保持在7(wt)%以下。

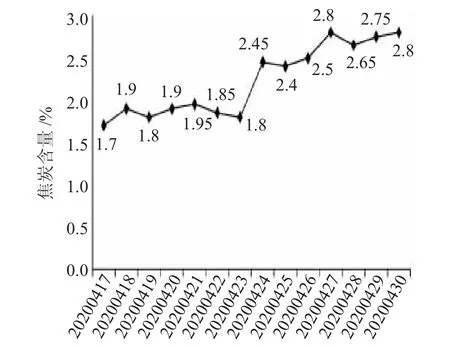

图4 待生催化剂中焦炭含量Fig.4 Coke content in catalyst to be regenerated

由图4 可以看出,更换催化剂前后待生催化剂焦炭含量都保持在较低水平。

4 结论

四川石化200 万t·a-1连续重整装置此次在线换剂的成功实施,创造了先例,也为国内同类装置积累了宝贵经验。在线更换催化剂比常规检修换剂更安全,目前,在全球范围内,重整在线换剂技术将成为大的趋势。换剂后,装置各项参数指标正常,纯氢产率、芳烃产率和碳六以上液体收率等均明显提升,经济效益明显提高,值得大力推广。