基于DIC混凝土轨枕和复合轨枕受弯特征分析

井国庆,杜文博,尤瑞林,杜运昌

基于DIC混凝土轨枕和复合轨枕受弯特征分析

井国庆1,杜文博1,尤瑞林2,杜运昌1

(1. 北京交通大学 土木建筑工程学院,北京 100044;2. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

轨枕是轨道结构重要组成部分,在上部荷载和下部道砟共同作用下处于受弯状态,常产生裂纹,增加维修费用,影响行车舒适性和安全性。采用数字图像相关技术(Digital Image Correlation),通过三点弯曲试验,分析Ⅲ型预应力混凝土轨枕、FFU复合轨枕受弯特征、裂纹发展过程和裂纹开口位移。研究结果表明:数字图像相关技术在位移和裂纹测试中具有高精确性;混凝土轨枕在加载初期处于弹性阶段,刚度大,随荷载增加,裂纹不断发展,刚度逐渐减小,抵抗变形能力下降,裂纹开口位移增加速率逐渐增大;FFU复合轨枕受弯过程中始终处于弹性状态,裂纹产生原因为层间分离,裂纹开口位移增加速率在裂纹开口完全分离时增加,之后保持不变。

数字图像相关技术(DIC);混凝土轨枕;FFU复合轨枕

轨枕是轨道结构的重要组成部分,承受来自钢轨的各向压力,并弹性均匀分布于道床,同时,有效保持轨道的几何形位,有抵抗纵横向位移的能力[1−3]。传统的轨枕因材料不同可将其分为木枕、钢轨枕和混凝土轨枕,由于混凝土轨枕纵横向阻力大,使用寿命长,有较好力学性能而逐渐取代木枕和钢轨枕,成为目前使用最为广泛的轨枕[1, 4]。各种轨枕在使用时,为满足前述各项功能,要求轨枕在静载、动载和恶劣环境中达到所需强度[5]。然而,运营线路中的轨枕在上部荷载和下部道砟作用下处于受弯状态,在钢轨传递的荷载(最大可达200~600 kN[6])长期作用下将会开裂[7],随着时间推移,裂纹逐渐扩展将导致结构完整性和耐久性迅速退化,从而影响乘客的舒适性、增加养护维修成本。在一些特殊地段,如:道岔、桥梁过渡段、钢轨接头处等,轨枕破坏则会显著增加钢轨表面的缺陷和道岔处钢轨断裂风险[3]。同时,轨枕开裂将造成荷载不对称分布,严重时会引发脱轨,造成生命和财产损失[2]。因此,对轨枕受弯特性的研究显得尤为重要。随着高速铁路的不断发展和人们环保意识的增强,复合材料逐渐在铁路行业得到应用,该材料具有比强度高、减振性能好、耐疲劳性能好的优势。20世纪90年代中期,美国研制出复合橡胶弹性轨枕,可以高效综合的利用塑料废弃物、减少木材的砍伐,绝缘、减振降噪性能好,安装维护成本低,使用寿命长[8]。澳大利亚在轨枕纵横向均采用强化纤维,有良好的抗弯抗剪性能并可通过调整各方向纤维的强度使其达到规定的性能要求,已将其铺设于主线、道岔区及桥梁过渡段[8−9]。在复合轨枕中,日本所研发的FFU(纤维增强发泡聚氨酯)轨枕[8, 10]以其优良的耐腐蚀性、绝缘性、轻质、高强、易加工、可循环利用的特点得到大范围使用[11]。本文根据欧洲EN 13230-2[12]标准中3点弯曲试验,对Ⅲ型预应力混凝土轨枕和FFU复合轨枕进行测试,使用数字图像相关技术(DIC)得到轨枕的挠度值、应变图像、裂纹开口位移,从而对2种轨枕受弯特性进行分析,为FFU复合轨枕的推广和预应力混凝土轨枕抗裂性能的提高奠定基础。

1 材料及方法

1.1 轨枕

本文采用C60浇筑的Ⅲ型预应力混凝土轨枕和FFU复合轨枕,示意图如图1所示,其中图1(a)为Ⅲ型预应力混凝土轨枕,长2.6 m,轨枕中纵向钢筋直径为7 mm,共10根,总张拉力为415 kN。图1(b)为FFU复合轨枕,长2.6 m,宽为0.22 m、高为0.16 m。

(a)Ⅲ型预应力混凝土轨枕;(b) FFU复合轨枕

1.2 数字图像相关技术(DIC)

传统的位移、应变测试方法只能提供一点处的位移和应变信息,随着荷载的增加,试件变形的增大,部分传统测试仪器与试件表面分离,使得测试数据精确度差。数字图像相关技术是一种光学非接触式测量技术,该技术通过软件将加载前后观测区的图像数字化,为每个像素赋予灰度值,构建与灰度值和像素坐标相关的相关系数,计算像素子区域的相关性。当相关系数达到最大时,利用加载前后子区域坐标变化推算出位移情况,进而得到应变信息[13−14]。DIC可得到全断面的位移、应变信息进而分析物体的裂纹发展情况,已被认为是一种合理、可广泛使用的工具,可对结构进行监测,研究多种材料的变形特性等[15]。

本文使用GOM光学测量系统,该仪器如图2所示。该系统由2台高分辨的摄像机组成,借助高分辨率的测量图像,这款相机的分辨率为2 752× 2 200 px,像素为600万,图像记录速率最高可达44 Hz,被连接到一台运行GOM图像识别程序的电脑上。

1.3 试验方法

如图3所示,铁路运营线上的轨枕在上部车辆荷载和下部道砟作用下,枕中受负弯矩,轨下受正弯矩,由于混凝土抗拉性能差,在拉应力的作用下枕中和轨下容易开裂。轨下处的裂纹由下部逐渐向上拓展,而轨中的裂纹则产生在轨枕顶部。本次实验主要采用欧洲EN 13230-2[12]标准中枕中负弯矩测试方法。

图2 GOM光学测量系统

图3 轨枕枕中及轨下裂纹

为便于数字图像相关系统的识别及后续变形的追踪,需在2种轨枕的观测区内制作散斑,如图4所示,本次试验选取Ⅲ型预应力混凝土轨枕跨中300 mm×185 mm,FFU复合轨枕跨中300 mm×160 mm区域为观测区,散斑制作方法是先喷涂白漆再喷涂黑色哑光漆。

图4 散斑喷涂

根据BS EN 13230[12]规范进行轨枕测试,现场实验图如图5所示。在轨枕承轨台下部设置支撑及弹性垫片,在枕中加载处设置弹性垫片和钢板,使得轨枕受力均匀。实验中将2台CCD相机固定在三脚架上,放置在垂直距离轨枕表面一定距离处对轨枕表面进行图像采集。在轨枕跨中处放置位移传感器(精度0.001 mm),测量轨枕跨中竖向位移。加载速率取1 kN/s,每加载5 kN后保持10 s—5 min,加载至轨枕产生肉眼可见裂纹。每5 s对位移进行记录并对图像进行采集。将所有图像传送至计算机,并与位移传感器所测位移和液压伺服仪施加的力相对应。

(a)预应力混凝土轨枕试验;(b) FFU复合轨枕试验

2 结果与分析

2.1 抗弯刚度

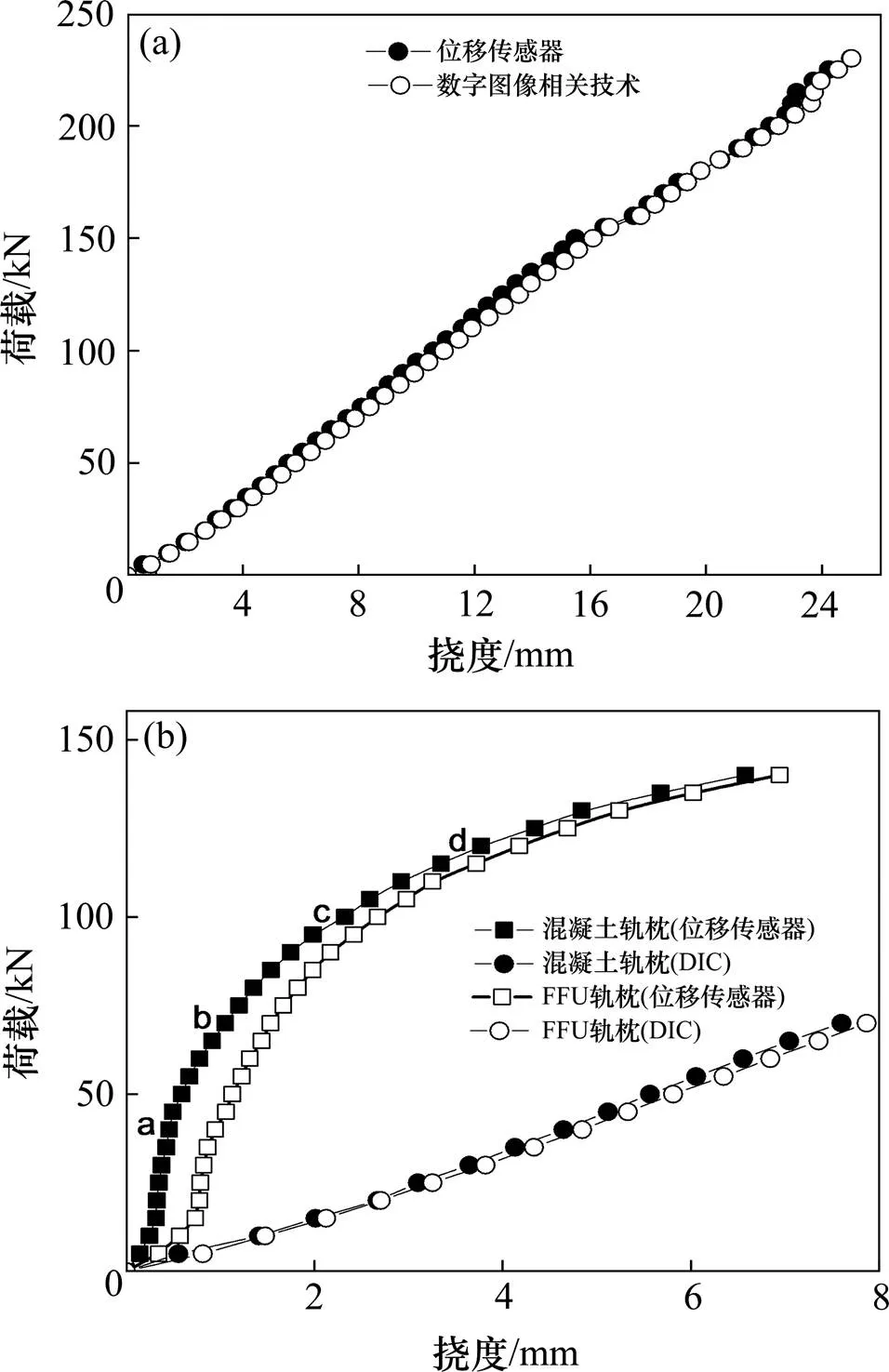

实验时通过轨枕枕中的位移传感器和数字图像相关技术分别测得预应力混凝土轨枕和FFU复合轨枕在不同荷载下枕中的竖向位移,并绘制如图6所示荷载−挠度曲线,图6(a)为FFU复合轨枕整个加载阶段荷载−挠度曲线;图6(b)为预应力混凝土轨枕整个加载阶段荷载−挠度曲线及FFU复合轨枕部分加载阶段荷载−挠度曲线。

(a) FFU复合轨枕荷载−挠度曲线;(b) 2种轨枕荷载−挠度曲线

图6所示,同一轨枕,位移传感器和图像相关技术所测曲线趋势相同,相同荷载下2种方法所测位移差均在0.6 mm范围内,因此数字图像相关技术通过非接触方式所测位移精确性较高,可用于复杂环境下物体全断面位移测试。

图6(b)所示,当荷载为20 kN时,数字图像相关技术所测FFU复合轨枕和预应力混凝土轨枕挠度分别为2.708 mm和0.782 mm,位移传感器所测FFU复合轨枕和预应力混凝土轨枕挠度分别为2.672 mm和0.330 mm,FFU复合轨枕挠度较大。结合图6(a),随着荷载增大,相同荷载下,FFU复合轨枕挠度始终大于预应力混凝土轨枕挠度。

FFU复合轨枕加载至220 kN的过程中,如图6(a)所示,曲线斜率基本不变,始终处于弹性状态。而预应力混凝土轨枕自弹性阶段结束后,斜率逐渐减小,刚度发生改变。在刚开始施加荷载阶段,预应力混凝土轨枕初始刚度大,抵抗变形能力强;当荷载达到40 kN时(图6(b)点a),由于混凝土抗拉能力弱,开始产生裂纹,曲线斜率减小,刚度下降;随着荷载的继续增加,裂纹不断扩展,70,100和120 kN时(图6(b)点b,c和d)发生明显的斜率变化,刚度不断减小。FFU复合轨枕弹性高,可减少振动噪声,但有研究表明其抗剪能力弱,因此只适用于受弯为主的有砟道床,不适用于桥上[16]。

2.2 裂纹发展过程

数字图像相关技术可以通过水平位移轮廓线或者应变轮廓线表示被测物体裂纹的位置及随着荷载增加裂纹扩展情况[17]。本文使用应变轮廓线对裂纹位置及扩展情况进行描述,需要指出的是,此处的应变并非结构的真实应变,而是将位移场进行数值微分所得的表面应变[18]。

图7(a)~7(e)为不同荷载作用下预应力混凝土轨枕的应变图,如图7(a)所示,当荷载达到40 kN之前,应变分布均匀且连续,无高应变集中现象出现,此时没有裂纹出现;图7(b)所示,当荷载达到40 kN时,在跨中左侧开始出现较小区域的应变集中现象,此时开始产生肉眼不可见微裂纹;图7(c)所示,当荷载达到55 kN时,跨中右侧也出现较小区域应变集中现象,此时存在2条微裂纹;如图7(d)所示,随着荷载的增加,应变集中区不断向上发展,表明此时裂纹不断向上扩展;当荷载达到100 kN时右侧应变集中区出现肉眼可见裂纹,当荷载达到115 kN时左侧出现肉眼可见裂纹;随着荷载的增加,裂纹继续扩展。如图7(e)所示,肉眼可见的预应力混凝土轨枕裂纹与应变集中区重合,因此,数字图像相关技术可获得早期微裂纹的位置,从而预测裂纹产生位置。由于依靠应变图描述裂纹,当主裂纹应变较大时,较小应变的微裂纹难以显示。

图8(a)~8(d)为FFU复合轨枕在不同荷载作用下的应变图。图8(a)所示,当荷载达到35 kN之前,应变均匀分布,无高应变集中区,无裂纹出现;当荷载增加至35 kN时,如图8(b)所示,此时FFU复合轨枕右侧开始出现横向微裂纹,该裂纹出现的原因主要为FFU复合轨枕为分层材料,在3点弯曲加载情况下,层与层之间分离;当加载至75 kN时,如图8(c)所示,右侧分层逐渐发展,左侧开始出现分层;如图8(d)所示,当加载至185 kN时,层间裂纹均会发展,但由于有一条裂纹发展较快,应变增加较大,而使其他裂纹在应变图中难以显示,以这条裂纹为主裂纹。此时肉眼可见裂纹与图片中所示主裂纹重合。再次证明数字图像相关技术在检测裂纹中的准确性。

(a) 20 kN预应力混凝土轨枕应变图;(b) 40 kN预应力混凝土轨枕应变图;(c) 55 kN预应力混凝土轨枕应变图;(d) 80 kN预应力混凝土轨枕应变图;(e) 130 kN预应力混凝土轨枕应变图

(a) 15 kN FFU复合轨枕应变图;(b) 35 kN FFU复合轨枕应变图;(c) 75 kN FFU复合轨枕应变图;(d) 185 kN FFU复合轨枕应变图

在加载处,对于混凝土轨枕,其预应力钢筋在上,上表面受拉(轨枕倒置),由于混凝土抗拉能力弱,产生竖向裂纹;而FFU复合轨枕采用纤维材料,抗拉能力强,纤维间为薄弱部分,纤维的分层产生横向裂纹。

2.3 裂纹开口位移(CMOD)

当裂纹路径确定后,裂纹开口位移可以通过裂纹两侧点的位移差进行计算,裂纹开口位移可用于表示表面裂纹的扩展程度。2种轨枕“荷载—裂纹开口位移”曲线,如图9所示。

(a) FFU复合轨枕荷载−裂纹开口位移曲线;(b) 混凝土轨枕荷载−裂纹开口位移曲线

由图9可知,预应力混凝土轨枕和FFU复合轨枕裂纹开口位移均随荷载的增加而增加。当FFU复合轨枕加载至230 kN时,裂纹开口位移仅为0.023 5 mm;荷载50 kN前,裂纹开口位移增加速率较缓慢,荷载达到50 kN时,裂纹开口处层间已经分离导致此后裂纹开口位移增加速率增大。相同荷载下,混凝土轨枕右侧裂纹开口位移大于左侧,主要由于右侧裂纹位置离跨中加载处较近;在荷载达到70 kN前,混凝土轨枕裂纹开口位移增长速率无明显变化,之后,由于裂纹发展导致刚度下降,抗裂性能降低,左右侧裂纹开口位移增长速率均不断增大。

3 结论

1) DIC可用于轨枕静力学测试、裂纹位置预测、裂纹开口位移检测,具有较高精确性。

2)混凝土轨枕开始处于弹性阶段,初始刚度大,随着荷载增加,进入塑性阶段,刚度逐渐减小;FFU复合轨枕始终处于弹性阶段。

3) 混凝土轨枕由于结构抗拉能力弱而产生裂纹,裂纹的产生和发展将使结构的刚度下降,抵抗变形能力下降,裂纹开口位移增长速率增加。

4) FFU复合轨枕在受弯过程中,发生分层现象,产生裂纹;在裂纹开口完全分离时,裂纹开口位移增长速率增大。

[1] 高亮. 轨道工程[M]. 2版. 北京: 中国铁道出版社, 2015. GAO Liang. Railway engineering [M]. 2nd ed. Beijing: China Railway Press, 2015.

[2] Kaewunruen S, Remennikov A M. Structural safety of railway prestressed concrete sleepers[J]. Australian Journal of Structural Engineering, 2009, 9(2): 129−140.

[3] YOU Ruilin, Goto K, Ngamkhanong C, et al. Nonlinear finite element analysis for structural capacity of railway prestressed concrete sleepers with rail seat abrasion[J]. Engineering Failure Analysis, 2019, 95: 47−65.

[4] Sadeghi J, Barati P. Comparisons of the mechanical properties of timber, steel and concrete sleepers[J]. Structure and Infrastructure Engineering, 2012, 8(12): 1151−1159.

[5] Kaewunruen S, Remennikov A M. Dynamic crack propagations in prestressed concrete sleepers in railway track systems subjected to severe impact loads[J]. Journal of Structural Engineering, 2010, 136: 749–54.

[6] Remennikov A M, Kaewunruen S. Experimental load rating of aged railway concrete sleepers[J]. Engineering Structures, 2014, 76: 147−162.

[7] Ferdous W, Manalo A. Failures of mainline railway sleepers and suggested remedies-review of current practice[J]. Engineering Failure Analysis, 2014, 44(9): 17−35.

[8] Ferdous W, Manalo A. Failures of mainline railway sleepers and suggested remedies-Review of current practice[J]. Engineering Failure Analysis, 2014, 44: 17− 35.

[9] Van Erp G, Mckay M. Recent Australian developments in fibre composite railway sleepers[J]. Electronic Journal of Structural Engineering, 2013,13(1): 62–66.

[10] Manalo A, Aravinthan T, Karunasena W, et al. A review of alternative materials for replacing existing timber sleepers[J]. Composite Structures, 2010, 92(3): 603−611.

[11] 曾志斌. 既有铁路木枕替代材料的研究现状及发展趋势[J]. 铁道建筑, 2016, 56(8): 1−9. ZENG Zhibin. Research status and development trend of alternative materials of exiting wooden sleepers[J]. Railway Engineering, 2016, 56(8): 1−9.

[12] Railway applications-track-concrete sleepers and bearers- Part 2: prestressed monoblock sleepers[S]. European Standard, EN 13230-2, 2016.

[13] Gencturk B, Hossain K, Kapadia A, et al. Use of digital image correlation technique in full-scale testing of prestressed concrete structures[J]. Measurement, 2014, 47: 505−515.

[14] Mahal M, Blanksvärd T, Täljsten B, et al. Using digital image correlation to evaluate fatigue behavior of strengthened reinforced concrete beams[J]. Engineering Structures, 2015, 105: 277−288.

[15] Gabriel Sas, Thomas Blanksvärd, Ola Enochsson. Photographic strain monitoring during full-scale failure testing of ornskoldsvik bridge[J]. Structural Health Monitoring, 2012, 11(4): 489−498

[16] Ferdous W, Manalo A, Van Erp G, et al. Composite railway sleepers-recent developments, challenges and future prospects[J]. Composite Structures, 2015, 134: 158−168.

[17] Omondi B, Aggelis D G, Sol H, et al. Improved crack monitoring in structural concrete by combined acoustic emission and digital image correlation techniques[J]. Structural Health Monitoring: an International Journal, 2016, 15(3): 359−378.

[18] Michele Carboni, Andrea Colltna, LIU Rui, et al. A preliminary feasibility analysis about the structural health monitoring of railway concrete sleepers by acoustic emission and digital image correlation[C]// International Symposium on Structural Health Monitoring and Nondestructive Testing. Saarbruecken, Germany, 2018.

Analysis of bending characteristics of FFU composite sleeper and concrete sleeper based on digital image correlation

JING Guoqing1, DU Wenbo1, YOU Ruilin2, DU Yunchang1

(1. School of Civil Engineering, Beijing Jiaotong University, Beijing 100044, China;2. Railway Engineering Research Institution, China Academy of Railway Sciences Group Co., Ltd., Beijing 100081, China)

The sleeper is an important part of the track structure. Under the combined effect of load and ballast, the sleeper is in the bending state, which often produces cracks. The cracks will increase the maintenance cost, and affect the safety and comfort of passengers. In this paper, digital image correlation is used to analyze the bending characteristics, crack propagation path and CMOD (crack mouth opening displacement) of III prestressed concrete sleeper and FFU composite sleeper through three-point bending test. The results show that DIC has high accuracy in displacement and crack measures. The concrete sleeper is in the elastic stage at the initial loading stage with large stiffness. With the increase of load, the crack develops continuously, the stiffness decreases gradually, the resistance to deformation decreases, and the increase rate of CMOD increases. The FFU composite sleeper is always in an elastic state during the bending process, and the crack is caused by inter-layer separation. The increase rate of CMOD increases when the crack opening is completely separated, and then remains unchanged.

digital imagine correlation; concrete sleeper; FFU composite sleeper

U213.3+4

A

1672 − 7029(2021)01 − 0064 − 07

10.19713/j.cnki.43−1423/u.T 20200261

2020−04−02

中国铁道科学研究院基金资助项目(2018YJ043)

井国庆(1979−),男,河北廊坊人,教授,博士,从事轨道结构及轨道力学研究;E−mail:gqjing@bjtu.edu.cn

(编辑 涂鹏)