基于SOI的E型膜结构耐高温压力芯片的设计与制造

李 闯,赵立波,王尊敬,张 磊,殷 振

(1.苏州长风航空电子有限公司传感器事业部,江苏苏州 215151;2.西安交通大学机械学院,陕西西安 710049;3.苏州科技大学机械工程学院,江苏苏州 215009)

0 引言

在航空发动机测试领域,压力传感器主要安装在发动机附件机匣、燃滑油管路、控制器及泵调节器上,用于发动机各截面、燃滑油、液压系统等环境下的压力测量,通过监测发动机主要部件的压力参数及其变化,将信号输送给控制系统,进而实现对发动机的健康评估、故障预测和诊断[1]。然而,随着大涵道比、大推力航空发动机研制任务的开展,对于400 ℃环境下的高温压力传感器探头提出了实际的需求,因此单晶硅的PN结隔离、薄膜隔离充油封装等传统工艺已无法满足目前航空发动机对于高温使用环境的要求[2-4]。

对于传统C型膜压力芯片而言,传感器灵敏度低和非线性误差大是影响传感器精确测量的2个最主要问题。其原因在于灵敏度正比于芯片的膜厚比,线性度反比于膜厚比的4次方[5]。单纯的增加可动膜片的长度或者减少厚度,很难同时提高传感器的灵敏度和线性度[6]。因此,通过设计E型可动膜片并优化其结构对于提高传感器的灵敏度和线性度具有很大帮助。

为了解决上述问题,本文研制了一种基于SOI的E型膜结构耐高温压力芯片,同时为减小传感器的体积和质量,设计了无引线倒封装的SOI压阻式压力传感器芯片,避免了金丝键合和充油封装带来的体积增大问题。无引线倒封装传感器在400 ℃下进行性能测试,结果表明该传感器性能优良,可以用于400 ℃以下高温压力的测量,同时具有较小的体积和质量。

1 理论基础

硅压阻压力传感器是利用单晶硅的压阻效应制成的。当传感器安装在发动机上时,其测试端头应处于密封状态。该传感器的核心部分是压力芯片的可动膜片,在膜片特定方向上扩散4个等值的半导体电阻,即R1、R2、R3、R4,并连成惠斯登电桥。当膜片受到外界压力作用,电桥失去平衡,若对电桥加以激励电源(恒流或恒压),便可得到与被测压力成正比的输出电压,传感器即根据此原理测量被测结构的压力特性[7-8]。

对于惠斯登电桥,需在R1和R3之间外加激励电源。恒流源供电可避免温度变化对电桥输出的影响,但对传感器精度影响较大;恒压源供电无法消除温度的影响,但具有减小零点温度漂移和提高精度的优点,同时可以多个传感器共用一个电源,简化电路,减小成本[9-10],本文选用恒压源供电。

对于恒压源惠斯登电桥的输出电压为

(1)

传感器的灵敏度表达式为

(2)

式中:Uout为输出电压;Uin为输入电压;Uout(pmax)为满量程电压;Uout(p0)为零点输出电压;R1,R2,R3,R4为4个压敏电阻的阻值;pmax为满量程压力;p0为零点压力。

在无压力作用时,4个压敏电阻R1=R2=R3=R4=R,零点输出电压的理论值为0。当有压力作用时,可动膜片发生变形,使得4个电阻的阻值发生变化,其中R1、R3减小,R2、R4增大,假设电阻的变化量|ΔR|相等,则输出电压可转化为

1、进一步完善最密切联系原则理论体系,使其能更好地适应中国的国际私法实践。由于各国的国情和社会制度各不相同,导致了各国的国际私法体系也不尽相同。对于中国而言,我国的国际私法体系尚处于起步阶段,理论构建不甚完备,且带有中国特色社会主义法治理论的色彩,在立法和司法中不可避免的与行政法、民法、刑法等其他实体法或是程序法相互影响交融,虽然是国际私法,但仍保留了以国家利益和社会利益为本位的立法思想。所以,如何将国际上先进科学的国际私法理论与我国实际国情相结合是十分重要的议题。与此同时,我国学者也要积极自主构建适于我国司法实践的最密切联系原则的适用方法,使其理论构建更加完备。

(3)

式中:πl为纵向压阻系数;πt为横向压阻系数;σl为材料的纵向应力;σt为材料的横向应力。

为了获得较高的灵敏度,本文选用P型硅材料沿(100)晶面的〈110〉晶向排布制作压阻。此时压阻系数可以表达为

(4)

(5)

式中:π11和π12为正应力系数;π44为剪应力系数。

则惠斯登电桥的输出电压可表达为

(6)

由式(6)可知,输出电压Uout正比于应力变化(σl-σt),则灵敏度S亦正比于应力变化(σl-σt)。

非线性误差体现的是压力传感器输出的线性程度,如图1所示。其定义为

(7)

式中:PNL为非线性误差值;ΔUmax为实际输出与理论输出的最大偏差值;Uom为满量程输出。

图1 非线性误差定义图

非线性误差主要源于两个方面。一方面为过载导致的力敏薄膜失效,从根本上破坏了压阻效应的线性输出;另一方面为力敏薄膜发生过分形变,即薄膜的变形量超过了膜厚的1/5,导致小变形理论失效,从而使得线性输出向非线性输出转变[11]。

2 芯片设计

2.1 SOI结构

SOI晶圆是利用传统的键合和氧离子注入相结合的方式制备的材料,具体为在硅材料中注入离子,产生一个分布均匀的离子注入层SiO2,该注入层用来充当化学腐蚀阻挡层,同时SiO2绝缘层还具有良好的绝缘性,以此来提高压力传感器在高温环境下的稳定性和可靠性[13]。

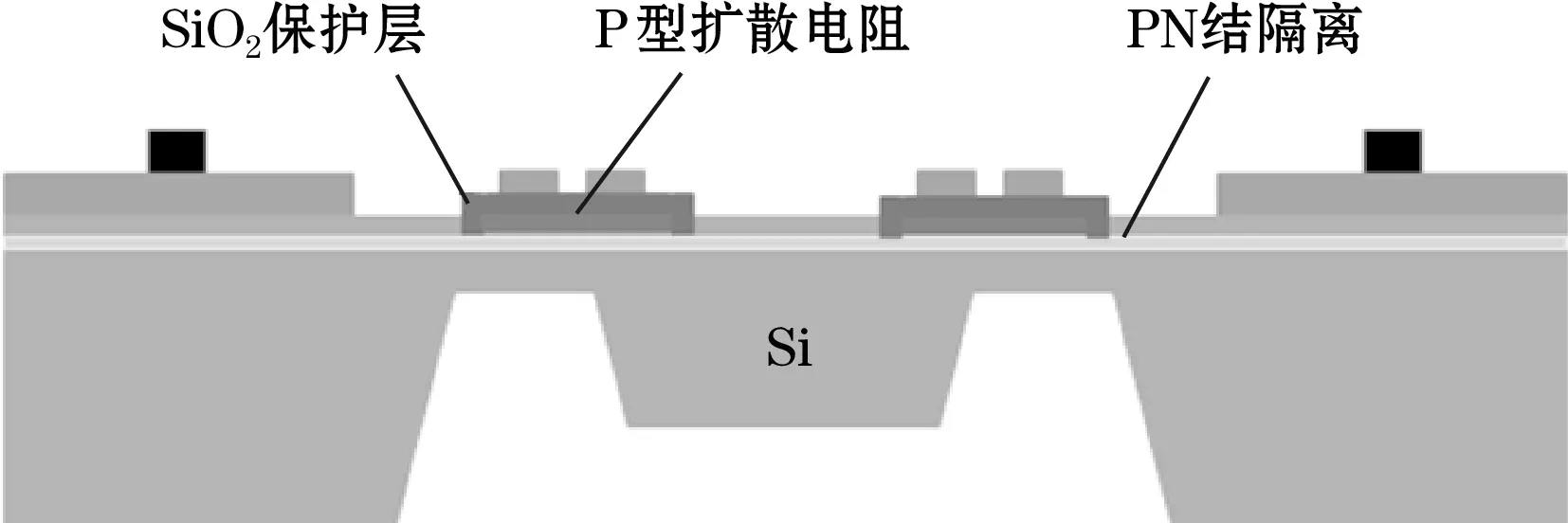

(a)PN结隔离压力芯片

(b)SiO2隔离压力芯片图2 PN结隔离和SiO2隔离压力芯片比较

2.2 芯片尺寸

本文设计的压力传感器量程为0~1.5 MPa,灵敏度优于10 mV/V,非线性误差小于0.2%FS,过载压力3 MPa。单晶硅的弹性模量E=165 GPa,泊松比ν=0.28,破坏应力σm=7×108N/m2。考虑到实际工作中需要有过载保护,最大允许使用应力为0.33σm。考虑到大量程压力工况下,E型可动膜片结构有利于同时提高传感器的灵敏度和线性度,并具有一定的抗过载能力,因此本文设计了方形E型可动膜片。根据灵敏度、非线性误差及最大许用应力的需求分析,并结合小变形理论和过载保护理论[14],得出下式:

(8)

式中:L为可动膜片边长;H为可动膜片膜厚;ωmax为可动膜片中心最大挠度;Fmax为最大许用应力;pmax为过载压力;p为作用在芯片上的压力。

最终得到18.2≤L/H≤40.6。根据前期设计经验[15],并结合流片工艺,确认可动膜片边长750 μm,膜厚30 μm。

E型可动膜片中心质量块主要的作用在于增加膜片局部厚度,提升局部刚度,从而在不影响应力集中的情况下限制可动膜片中心应变,有望通过优化质量块尺寸达到同步提升传感器的灵敏度和线性度的目的。根据理论,中心质量块的边长一般为可动膜片边长的2/5[16],因此中心质量块边长设定为300 μm。根据前期的仿真分析结果[17],随着质量块厚度的增加,可动膜片的综合应力及中心挠度均呈下降趋势,这意味着传感器的灵敏度和非线性误差对于质量块厚度呈现相反的变化趋势。通过对可动膜片固有频率的仿真分析,膜片的固有频率与质量块厚度成正比关系。因此,通过平衡传感器的线性度和固有频率,最终确定中心质量块厚度为120 μm。

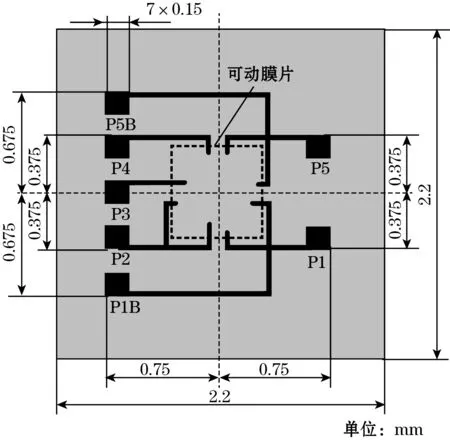

考虑到流片工艺以及未来批量化生产要求,确定了压力芯片的外廓尺寸为2.2 mm×2.2 mm×0.6 mm,芯片上的电极尺寸为0.15 mm×0.15 mm,如图3所示。压力芯片接线定义如表1所示。

图3 压力芯片感压面主要尺寸

表1 压力芯片接线定义

2.3 无引线倒封装结构

为了提高传感器的使用温度并减小传感器的体积和质量,本文设计了无引线倒封装结构压力芯片。在SOI芯片正面制作敏感电阻并连接成惠斯登电桥,芯片背面通过湿法刻蚀形成应力敏感膜片;芯片正面与玻璃基座通过静电封接形成参考压力腔及应力隔离结构,并将硅片上复合耐高温电极通过BF33玻璃基座上预制的通孔裸露出来,无引线倒封装压力芯片结构如图4所示。

图4 无引线倒封装压力芯片结构

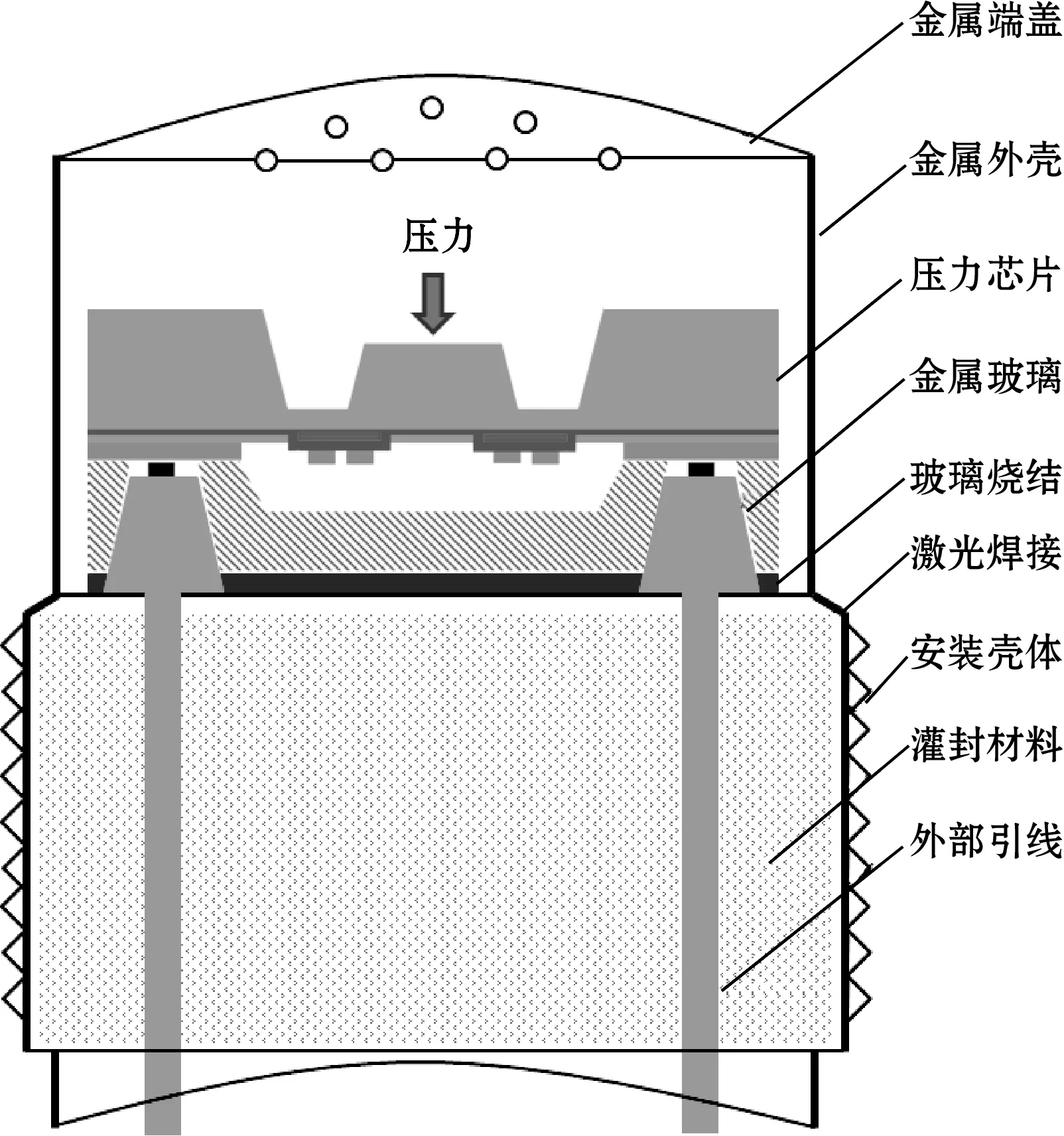

本文设计的无引线倒封装压力芯片具有体积小、质量轻、耐高温、灵敏度和线性度高等特点。此硅-玻键合的无引线倒封装结构的压力芯片与金属壳体通过匹配材料烧结形成密封支撑结构,密封烧结材料为玻璃-陶瓷复合粉体。同时压力芯片电极与金属壳体内的引脚通过金属-玻璃复合粉体烧结制成,实现压力芯片信号与金属引线的电气连接。金属引线通过钎焊与外部引线电缆连接,探头外壳与安装壳体部分通过激光焊进行连接,在安装壳体内部灌封环氧树脂从而进行密封,在金属外壳上通过机加工形成M5×0.75安装螺纹,从而实现压力传感器的机械接口设计,总体结构如图5所示。

图5 无引线倒封装传感器总体结构

3 芯片加工及封装

选取300 μm厚的SOI作为芯片基底,用去离子水清洗吹干后置于200 ℃的高温下20 min,在芯片正面进行硼元素扩散,再利用ICP干法刻蚀制备出压敏电阻,然后利用PECVD在基底上沉积厚度为200 nm的SiO2层,用来保护敏感电阻以及高温环境下的漏电流。对欧姆接触区进行浓硼掺杂,之后进行高温退火以减小接触电阻。通过磁控溅射在基底表面沉积金、铂、铬金属膜,铬作为铂与基底之间的黏附层,铂作为阻挡层,金作为电极连接层,在无引线封装芯片中起引出电极的作用。三层金属膜在丙酮溶液中利用超声波进行处理,经去离子水清洗后进行光刻曝光,除去光刻胶后将基底置于金刻蚀剂中,去除引线及接触孔之外的金层。芯片正面与BF33玻璃在400 ℃高温下进行气密封静电键合形成压力参考腔,将硅片上的电极通过玻璃基座上的预制孔连接出来,之后进行划片、封装及测试,制备好的芯片如图6所示。

(a)压力芯片正视图

(b)压力芯片侧视图图6 无引线倒封装压力芯片

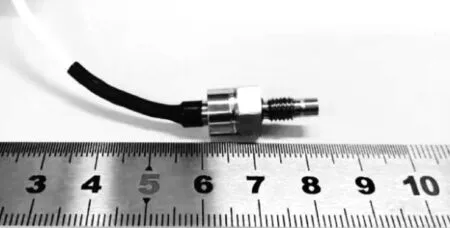

无引线倒封装主要涉及芯片与壳体密封低温烧结工艺和芯片电极与外部引线连接工艺。对于芯片与壳体密封低温烧结工艺,控制热机械应力是关键。热机械应力由芯片黏合结构中的材料、衬底材料与黏合材料的热膨胀系数不匹配而引起,热应力会导致器件在高温环境中发生应力释放并做出异常反应,在极端环境下有可能对连接结构造成永久性机械损伤。因此,在此道工序中控制机械热应力是关键。对于芯片电极与外部引线连接工艺,金属、玻璃粉的成分、配比、烧结温度、烧结气氛、烧结过程的工装夹具等是此道工序的关键,最后确定含银粉玻璃与耐高温多层电极在高温下烧结,然后采用缓慢逐级退火的方式进行冷却,确保芯片电极与外部引线互连。最终无引线倒封装压力传感器实物图如图7所示。

图7 无引线倒封装传感器实物图

4 测试结果

压力传感器测试系统如图8所示。本测试系统主要由压力源、压力控制系统、高低温箱激励电源及数据采集器组成,供电为10±0.01 VDC电压。为保证测试的精度和准确性,需要在传感器螺纹末端安装定制规格的紫铜垫片进行密封。加压和降压过程必须等压力显示稳定后(压力波动范围在±0.1%),再进行输出电压的读取。在0~1.5 MPa范围内选取6个测试点,共进行3次正行程(加压)和负行程(降压)循环,对于压力传感器高温性能测试,将烘箱温度设置为400 ℃,温度恒定后保温10 min,确保样件受热均匀后再进行数据采集,测试结果如表2所示。

图8 压力传感器测试示意图

表2 传感器400 ℃下输出特性

传感器在400 ℃下灵敏度为80 mV/MPa,线性度0.17%FS,迟滞0.01%FS,重复性0.05%FS,综合精度0.18%FS。此外,传感器最大外廓尺寸为S10 mm×20 mm,传感器质量为15.5 g。

5 结论

本文设计了一种基于SOI材料的E型膜结构硅压阻式压力芯片,并通过无引线倒封装工艺制成了压力传感器。测试结果表明,该传感器具有较宽的使用温度范围和较高的测试精度,同时传感器还具有体积小、质量轻的特点,在进行温度补偿和配备高温信号处理电路后可在航空发动机测试领域中应用。