喷管高速电弧放电粗化工艺研究

刘苏毅,王佳兴 ,牛 禄 ,顾 琳

( 1. 上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240;2. 上海航天动力技术研究所,上海 201109 )

近年来小卫星浪潮的兴起及空间快速响应技术的迅速发展,使得推力大、成本低、结构简单、稳定性强的固体火箭发动机得到越来越多的关注[1]。固体火箭发动机的喷管承担着使燃气室中产生的燃气能转换为动能、 为发动机提供推力的重要作用,其中喷管扩散段提供约25%~35%的推力[2]。 喷管的工作温度高、使用时间长、气流冲刷及烧蚀作用强, 为阻止喷管内的热量迅速传递到火箭外壳,目前固体火箭发动机喷管扩散段的结构多采用复合材料扩散段和金属壳体胶接的形式。 喷管扩散段外壳一般设计为薄壁金属件, 并选用隔热效果好、耐瞬时烧蚀性强的复合材料作为火箭发动机喷管扩散段的内衬[3],在采用复合材料内衬时,通常喷管扩散段内壁表面较为光滑,因此复合材料和喷管扩散段之间的结合力以胶接中的界面间结合力为主。发动机工作时,一旦在温度、冲刷力等综合作用下内衬材料和喷管扩散段之间的结合力不足以抵抗冲刷力,或因长期保存而出现变形、变性及结合界面因材料热膨胀系数不同导致分离,很可能造成喷管扩散段胶接界面失效, 给产品的服役带来隐患。因此,现阶段迫切需要寻求可靠的喷管扩散段复合结构制备工艺,大幅降低发射时因复合材料结构脱落造成的喷管故障。

1 表面毛化工艺技术

研究发现,使用不同的方法在零件表面加工出微细阵列结构对表面进行粗化(也称为毛化),粗化后的表面可有效增加胶结面积,提升材料与金属基体的结合强度,从而改进机械性能与力学特性。 目前可以实现金属表面粗化的工艺方法有喷丸毛化、电火花毛化、喷墨毛化、激光毛化、电子束毛化等。

喷丸毛化(shot blast texturing,SBT)是较为传统的毛化方式,其原理是用气压喷嘴以非常高的速度将一定粒度的钢砂或氮化硼粉末喷射到待毛化的轧辊表面上,喷射完成后,轧辊表面就会因为机械碰撞变的凹凸不平而改变表面粗糙度。

电火花毛化(electrical discharge texturing,EDT)的原理是利用施加在电极与轧辊间的高能量脉冲电弧,在绕主轴缓慢旋转的工件表面加工出大量无规则蚀坑,从而达到毛化效果,实现表面粗糙度的调节[4]。

喷墨毛化(ink jet texturing,IJT)通过程序设定毛化参数,将光致抗蚀剂打印在工件表面,然后通过电化学腐蚀出相应的粗化形貌[5]。

激光毛化(laser beam texturing,LBT)是通过将高能量脉冲光束聚焦于轧辊表面,使轧辊表面产生局部熔化及汽化,经由惰性气体侧吹冷却后在轧辊表面形成规则排布的微凹坑[6]。

电子束毛化(electron beam texturing,EBT)是控制复杂磁场实现毛化的新型毛化技术,其原理是利用磁场对电子束进行控制,作用在待加工表面以产生毛化微结构[7]。

除了IJT 与EBT 技术尚处于实验室研究阶段,其他方法都已经较广泛地应用在实际工作中,但是上述方法均有具体的适用范围。 就喷管内表面粗化需求而言,无论电火花毛化还是激光毛化后的表面蚀坑尺寸均很小,且表面粗糙度值较低,虽一定程度上能提高衬层的结合力,但是无法形成金属壳体与内衬层的结构交错,即表面粗化效果。 如果能够在金属基体表面形成微小凸起,不仅可强化胶接界面间结合力,更能使得内壁金属嵌入内衬而大大增强组合体抗剪切能力,称之为表面粗化技术。

电弧加工技术具有能量利用效率高、材料去除效率大等优势,正成为当前的研究热点[8-9]。 由于采用电弧的能量密度远高于电火花,且作用面积较激光更大,采用电弧进行喷管内表面的粗化,具有以下优势:

(1)加工效率要高于电火花加工20 倍,甚至高于传统的切削加工。

(2)可以利用电极表面预留孔不参与放电蚀除的特点,在喷管表面迅速形成刺状凸起,在胶接时建立喷管和内衬之间的机械连接。

(3)在喷管表面产生大的蚀坑,增大喷管和内衬材料之间的有效接触面积。

可见,在喷管内表面粗化中通过引入高速电弧这种新方法并开展相关的研究,实现在喷管内表面高效加工出大量特定形状的凸起,从而在喷管和复合材料耐热内衬之间引入更牢固的机械连接,将很大可能消除固发工作时内衬脱落的故障隐患。

2 高速电弧表面粗化原理

图1 是流体动力断弧原理, 在放电加工过程中, 放电通道内的等离子体由数量近乎相等的电子、正离子及中性粒子构成,呈电中性。 在高压内冲液的作用下,工作液使得放电间隙间的等离子体通道动态平衡被打破,电弧弧柱沿工作液流动方向偏移, 逐渐拉长甚至由于无法维持放电通道而断弧;而放电通道内的瞬时高温(约22 000 K)使金属材料熔化、汽化,并被高压工作液带出加工区域,在工件表面形成一系列电蚀坑[9-11]。

图1 流体动力断弧原理[11]

若在电极中间预留小孔,由于加工过程中小孔中间不放电,工件表面会形成凸起。 通过控制孔径和分布来控制凸起的尺寸及高度,形成具有不同粗化形貌的毛化表面,典型例子见图2。

图2 具有凸起特征的毛化表面

本文以增加喷管复合结构强度、提升可靠性为目标,以符合结构制备中的金属扩张段表面微小凸起特征的制备为研究对象,开展用于固发喷管扩散段组件胶接可靠性增强的高速电弧放电粗化技术研究。 通过设计粗化试验,对样件进行加工,并考查试验参数对加工效率、表面质量及胶接后复合材料结合强度的影响。

3 高速电弧放电粗化试验

3.1 试验件及加工电极

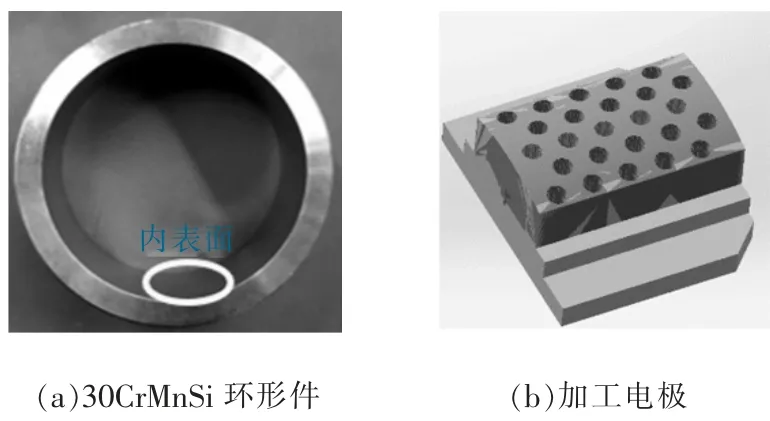

试验件材料采用30CrMnSi 高强度结构钢,熔点为 1873.5 K,导热系数为 10.1 W/(m·K),主要成分见表1,制成外径45 mm、内径38 mm、高20 mm的环形件,经抛光后的表面粗糙度约为Ra1.6 μm。

表1 30CrMnSi 试件的组分

图3 是待加工的环形件与电极。 待粗化的表面为30CrMnSi 环形件的内表面, 加工电极工作面为圆弧面,面上分布有规则排布的小孔,以保证加工后的工件表面上形成的凸起也能较均匀排布。

图3 待粗化试验件与加工电极三维图

3.2 试验设备

图4 是本试验采用的高速电弧放电粗化加工工艺试验系统, 主要由电弧脉冲电源发生装置、工作台、计算机控制系统等组成。 机床工作台的三轴行程为800 mm×800 mm×580 mm,转台可实现360°自由旋转。

3.3 试验参数

图4 高速电弧放电粗化加工工艺试验系统

本工艺试验重点考察峰值电流、 脉冲宽度、电极孔径对电弧粗化的材料去除率及工件表面质量的影响。 试验采用表2 所示的参数进行单因素分析,电弧粗化加工过程中,电极连接电源负极、工件连接电源正极,电极进给方式为沉入式进给。

表2 电弧粗化试验参数表

4 结果与讨论

4.1 试验参数对材料去除率的影响

4.1.1 峰值电流

固定脉冲宽度与电极孔径不变,图5 是改变系统中峰值电流对试验件材料去除率的影响。 可见,随着峰值电流从300 A 增至400 A, 粗化效率呈现先增大后减小的趋势。 出现这种趋势的原因是:在峰值电流到达350 A 时,极间流场带走电蚀除产物的效率与电蚀除产物产生的速度到达了一个局部平衡,使得材料去除率增加;而随着峰值电流继续增大,单次放电的材料去除量继续增大,电蚀除产物继续增加,但是电蚀除产物的排出速度未明显改变,产物无法及时排出而造成二次放电,导致极间放电状态变差, 连续放电过程的材料去除量减少,从而影响高速电弧粗化的效率。

图5 峰值电流对材料去除率的影响

4.1.2 脉冲宽度对材料去除率的影响

图6 是改变脉冲宽度对试验件材料去除率的影响。可见,随着脉冲宽度从1.5 ms 增至3 ms,粗化效率逐渐下降,这是由于随着脉冲宽度增加,单次电弧放电时间延长,电蚀除产物同样增多,在电极靠近加工面的放电过程中, 由于极间排出间隙较小,电蚀除产物的排出速度并不快,易在加工表面再凝固,导致加工时放电状态不佳,出现二次放电甚至出现了短路,使得粗化效率下降。

图6 脉冲宽度对材料去除率的影响

4.1.3 电极孔径对材料去除率的影响

图7 是改变电极孔径对试验件材料去除率的影响。 可见,随着电极孔径从1.6 mm 增至2 mm,粗化效率有轻微的增长, 这是由于随着孔径的增大,单位时间内的冲液量也会提升,电蚀除产物排出速度略微加快,一定程度上改善极间放电状态,提高了粗化效率。

4.2 试验参数对表面质量的影响

4.2.1 峰值电流

图8 是不同峰值电流时电极负极性高速电弧粗化加工后的工件表面金相显微照片。 可见,随着峰值电流从300 A 增大至380 A 时,热影响层厚度变化并不明显, 均在55~62 μm; 当峰值电流达到400 A 时,热影响层厚度有小幅增大,达到80 μm。总体上,改变峰值电流,热影响层厚度均在100 μm以内,说明电流大小对工件表面质量的影响有限。

图7 电极孔径对材料去除率的影响

图8 不同峰值电流时电极负极性电弧粗化凸起表面

4.2.2 脉冲宽度

图9 是不同脉冲宽度时电极负极性高速电弧放电粗化加工后的工件表面。 可见,当脉冲宽度在1.5~2 ms 时,工件表面上熔融材料重新凝固的部分较小, 黑褐色杂质也较少; 随着脉冲宽度增大至2.5~3 ms 时,加工后工件表面上熔融材料重新凝固的部分逐渐增多,黑褐色杂质的数量也逐步增加。

为探究表面附着的黑褐色杂质成分,对杂质进行SEM 电镜分析, 得到的SEM 图像和表面附着物的元素表分别见图10 和表3。 结合来看,粗化凸起表面的碳成分相当高,说明加工过程中存在碳成分从钢材中析出的现象,同时由于加工电极材料为石墨,因此推断出现黑褐色杂质的主要原因是:①碳成分从钢材中析出;②电极加工过程中的表面积碳现象。 随着脉冲宽度不断增大,单次放电时间延长,钢材中的碳成分析出量增加, 同时由于放电间隙小、排渣不易,加工中更易出现异常放电,引起表面积碳,造成了粗化表面的黑褐色杂质增加。

图9 不同脉冲宽度时的工件表面

表3 黑褐色杂质元素成分表

图10 凸起表面黑褐色杂质的SEM 图像

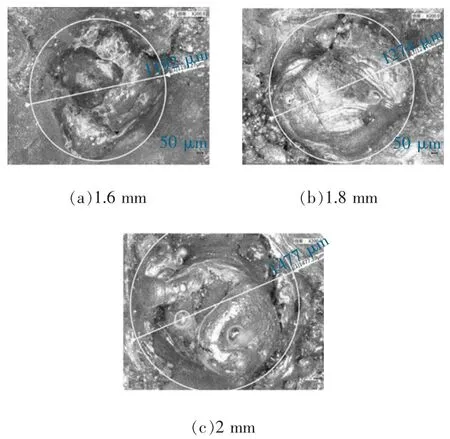

4.2.3 电极孔径

图11 是不同电极孔径对30CrMnSi 加工后形成的凸起表面。 可见,当电极孔径为1.6 mm 时,粗化加工后形成的凸起直径在1.19 mm 左右;随着电极孔径的增加,凸起的直径略有增幅,电极孔径为1.8 mm 和 2 mm 时凸起直径分别为 1.27 mm 和1.48 mm。 显然,电极孔径的增加也并未对凸起的表面质量有较明显的影响。

图11 不同电极孔径时的电弧粗化凸起表面

4.3 粗化效果及承受剪切应力能力

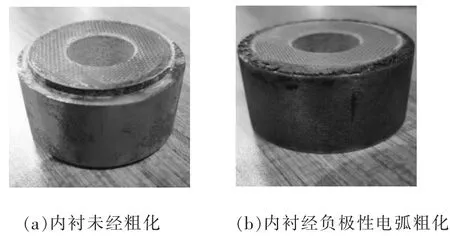

图12 分别是粗化后的工件和内部复合材料填充后的工件, 粗化后的工件表面有着明显可见、规则排布的凸起,复合材料填充后的工件作为承压试验件。

通过工件所能承受的最大剪切力来评价工件与复合材料之间的结合强度。 为分析优化后的工件抗剪切能力的提升,使用剪切力试验机对工件进行剪切试验,试验采用的是自行设计的夹具,试验的对比对象分别为内衬未经加工的30CrMnSi 工件和内衬经负极性电弧粗化加工得到的30CrMnSi 承压试验件,两工件经剪切试验得到的结果见图13。 可见,内衬未经加工的工件在剪切试验后,其内衬与复合材料间的连接已被破坏,而经过负极性电弧粗化后的工件依旧完好无损。

图12 高速电弧放电粗化后的工件与承压试验件

图13 两种工件经剪切试验后的结果

为了更直观地比较工件粗化前后的抗剪切能力,测试未经粗化、经粗化的30CrMnSi 环形件与内部复合材料的抗剪切力。 经测试, 未经粗化的30CrMnSi 环形件与内部复合材料结合后的抗剪切力约为39 kN, 而经负极性电弧粗化后的工件抗剪切力超过了试验机的安全极限(80 kN),抗剪切能力相较于未粗化工件至少提升105%。 由此说明,经负极性电弧粗化后的工件能更好地应对较大的剪切力,其与表面复合材料的结合强度大幅提升。

5 结论

(1)对于30CrMnSi 等难加工合金材料,采用高速电弧可以在表面高效地形成粗化的凸台特征阵列, 使用负极性高速电弧粗化30CrMnSi 的材料去除率最高可达1638.2 mm3/min。

(2)峰值电流与脉冲宽度是影响高速电弧粗化30CrMnSi 的材料去除率重要因素。随着峰值电流的增大,材料去除率呈先上升后下降的趋势;随着脉冲宽度的增大,材料去除率逐渐下降。 经过电弧粗化后的工件表面凹坑较多,有利于提高复合材料的粘结强度。

(3)随着脉冲宽度的增加,工件表面会逐渐出现黑褐色杂质,其实质为钢材中析出的碳成分以及加工过程表面积碳。

(4)相较于未经过电弧粗化的工件,经过电弧负极性电弧粗化后的工件抗剪切能力至少提升了105%。