铝基碳化硅复合材料电火花高效加工仿真研究

张文超,常 皓,王文建 ,刘 宇

( 1. 大连工业大学机械工程与自动化学院,辽宁大连 116034;2. 郑州职业技术学院机械工程系,河南郑州450121;3. 陕西铁路工程职业技术学院,陕西渭南 714000;4. 大连交通大学机械工程学院,辽宁大连 116028 )

铝基碳化硅复合材料是以铝为载体,按一定比例加入碳化硅颗粒作为增强体,经过一系列的处理工艺制备而成的一种特制材料,这种复合材料同时兼具基体材料特性和非金属颗粒特性,因而具有较好的抗冲击性能、较低的热膨胀系数,同时强度和刚度都很高[1-2]。

由于铝与碳化硅颗粒具有不同的力学特性,相比于单纯的金属材料,使用传统切削加工存在刀具磨损变快、加工效率低、产生积屑瘤等问题,难以满足加工要求;电火花加工具有无切削力、不受材料强度与硬度限制等特点,适于铝基碳化硅复合材料的精密加工。 由于该复合材料的基体材料和颗粒增强体具有不同的物理特性,其材料去除机制有别于单相材料,因此在加工中必须综合考虑金属基体和非金属颗粒的物理特性[3-5]。

针对铝基碳化硅复合材料电火花加工,国内外学者开展了大量研究。 Müller 等[6]开展了电火花加工、激光切割等加工工艺对铝基碳化硅颗粒复合材料切削性能的研究,探究了复合材料加工过程中不同工艺的去除机理,并对不同工艺下材料的表面状态和亚表面损伤进行分析比较;结果表明,激光在材料去除率方面具有明显优势,而电火花加工引起的热损伤较激光切割更小。 Patil 等[7]综合考虑铝基碳化硅复合材料的热物性及脉宽、 电压等加工参数,提出了电火花线切割加工中材料去除率的半经验模型;模型预测表明,热膨胀系数在电火花线切割加工中起着重要作用, 最后验证了模型的正确性。Satpathy 等[8]采用紫铜电极加工铝基碳化硅材料开展正交试验,研究了不同放电参数对其表面质量的影响规律,并优化放电参数,获得理想的表面质量。 Vishwakarma 等[9]建立了混粉电火花加工过程单脉冲放电的有限元模型,对铝基碳化硅复合材料的温度分布进行了研究,该模型还通过模拟多次脉冲放电来计算材料的去除率,其试验结果能够很好验证模型的正确性。 Dhupal 等[10]以黄铜为电极研究不同放电参数下加工铝基碳化硅材料的电极损耗率和材料去除率,同时建立二次回归模型,并采用多目标粒子群优化算法来寻找最优工艺参数。 Bhuyan等[11]用响应面分析法和模糊逻辑建模技术分别建立了预测铝基碳化硅复合材料的表面粗糙度数学模型,并将试验结果与所建立的响应面模型、模糊模型进行了比较,结果表明模糊模型比响应面模型的预测精度更高。

现有的研究更多地考虑了工艺参数对材料去除率的影响,很少考虑利用铝基体与碳化硅颗粒物理特性研究材料高速抛出微观过程。 本文基于颗粒增强固相抛出的金属基复合材料电火花高效加工方法,通过仿真手段对铝基体及碳化硅增强体抛出过程开展研究,将熔池内的碳化硅增强体随熔融金属液体一同抛出,实现材料的高效加工。

1 铝基碳化硅抛出过程仿真建模

仿真模型为直径600 μm、高度230 μm 的圆柱体,模型划分为上、中、下三部分,上层电极、中层流域、下层工件,电极和工件的高度均为100 μm 的矩形,仿真中设定极间间隙为30 μm。 材料受到冲击后会抛入加工间隙中,因此对极间区域计算精度要求较高,需要局部加密。 在划分网格时,采用专业流体网格划分软件ICEM 将流域划分为O-Block 网格, 在圆柱中心位置划分出块型区域并加密细化,在周边区域采用六面体单元划分环形网格。 电极和工件中心区域将材料抛出过程进行模拟,因此该区域同样采用O-Block 网格进行划分,在周边区域采用环形网格进行划分,划分后的网格见图1。

图1 采用O-Block 划分后的网格

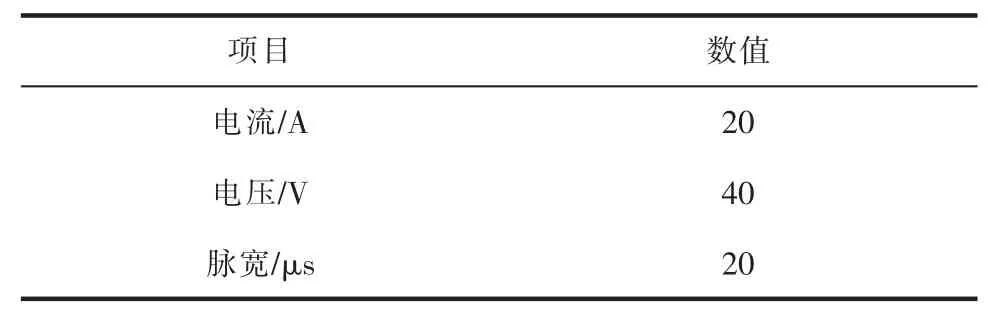

将网格文件导入Fluent 中并设置边界条件,设置仿真条件:选用瞬态及压力基求解器,采用VOF模型和湍流模型,利用UDF 二次开发接口编写放电通道横振与纵振程序,分别加载到放电通道上下两个端面,用重叠网格控制放电通道的横向与纵向位移。 由于熔池内的液体需要与放电通道所产生的冲击力进行数据交换,因而设置电极和工件表面为交界面,设计铝基碳化硅复合材料电火花加工抛出模型边界条件见图2,采用的放电参数见表1。

表1 铝基碳化硅复合材料电火花加工仿真放电参数

图2 铝基碳化硅复合材料电火花加工抛出模型边界条件

2 仿真结果与分析

2.1 熔池材料抛出及凹坑形成过程分析

图3 是峰值电流20 A、放电电压40 V、放电脉宽20 μs 内工件和电极材料抛出过程相图。 从凹坑形状变化上来看,当放电时间为1 μs 时,由于材料表面形成高温热源,材料达到熔点后,其表面熔化并形成高温熔池,因此没有凹坑形成;当放电时间为10 μs 时, 两极表面出现凹坑, 凹坑大小基本相近, 此时工件熔池内的部分材料被抛向电极表面;当放电时间达到15 μs 时, 两极凹坑尺寸进一步扩大,这是由于表面热量以热传导形式从放电中心位置不断向周围介质传播,因而材料表面高温范围扩大,熔池在深度和半径方向都变大;当放电时间为20 μs 时,放电结束,熔融液体基本完全抛出,电极和工件表面凹坑已经基本形成。

图3 不同放电时刻电极和工件材料抛出过程

从材料抛出过程来看,放电时间到15 μs 时,有金属抛向了对面电极,促使熔融液体抛离基体。 在抛出过程中, 最先抛出的熔融金属其前端开始发散;放电结束时,放电通道消失,在凹坑底部只残留少部分熔融液体,这是受到凹坑表面粘性剪切力作用,而没有足够动力抛离基体。

从总体上看,电极和工件抛出的电蚀产物大部分抛向了加工间隙而游离在工作液中,少部分抛向了对面电极并粘附在材料表面,部分残余在熔池内的熔融材料重铸在两极表面,这就导致了重铸层的形成。

2.2 碳化硅颗粒抛出过程分析

图4 是在单脉冲放电下,铝基碳化硅复合材料中的碳化硅颗粒随时间的抛出过程模拟。 从颗粒抛出过程来看,当放电时间为1 μs 时,远离放电点中心的碳化硅以固态颗粒形式存于熔池中,此时只有小部分颗粒抛出到工作液中; 当放电时间为10 μs时, 碳化硅颗粒在压力作用下从两侧抛离凹坑;当放电时间为15 μs 时, 大部分碳化硅颗粒已抛离凹坑,而位于熔池边缘的熔融金属由于受到凹坑表面摩擦力的作用,没有完全抛出到工作液中;在放电结束的20 μs 时,熔池内仅残留少量的碳化硅颗粒,这主要由于熔池底部的熔融金属及碳化硅颗粒受到冲击力较小,因而实际运动距离较短,并且其与凹坑表面之间产生较大的粘性剪切力而残留在熔池底部,形成重铸层。

图4 不同放电时刻颗粒增强体抛出过程

2.3 电极相对损耗率计算

在实际生产中,衡量电极是否耐损耗,要综合考虑电极损耗速度与工件蚀除速度,因此一般采用相对损耗率作为衡量工具电极耐损耗的指标,此处以电极的体积相对损耗率R 为研究对象,即电极的绝对体积损耗速度与工件蚀除体积速度的比值:

式中:Vt为电极损耗体积速度,μm3/μs;Vw为工件蚀除体积速度,μm3/μs。

在Fluent 中以材料黏度为中间变量,分别提取电极和工件熔化区域的单元数量,以每单元所代表的真实体积乘以单元数量即分别得到电极和材料去除的真实体积,然后进行比值计算,获得了电极相对损耗率。 表2 展示了一次单脉冲放电仿真后电极和工件材料蚀除体积,得到的电极相对损耗率为74.79%。

表2 电极相对损耗率仿真结果

3 仿真结果对比分析

采用相同的放电参数,对比电火花高效加工方法和传统电火花加工方法,对材料熔化及抛出过程进行仿真。 图5 是采用高效加工方法的仿真结果,包括放电过程与放电后产生冲击力对材料的抛出过程。原熔池内有31 个颗粒,在7 μs 后放电过程结束,已完全熔化的碳化硅数量为7 个,而未完全熔化的碳化硅数量为24 个, 发现靠近放电区域的碳化硅得以熔化、远离放电区域的未全熔;放电产生的冲击力12 μs 内, 熔池内的液态金属及未完全熔化的碳化硅颗粒完全抛离了熔池。 因此,电火花高效加工方法去除熔池内材料所需时间为19 μs,其中前7 μs 靠近放电区域的碳化硅熔化在熔池中,后12 μs 远离放电区域的碳化硅以固态颗粒形式夹杂在熔融金属体中受冲击力抛离基体。

图5 铝基碳化硅复合材料电火花高效加工仿真

图6 是采用传统电火花加工的仿真结果,熔化靠近放电区域31 个碳化硅所需放电时间为11 μs,放电后抛出熔融碳化硅颗粒所需时间为13 μs,因此材料蚀除时间共计24 μs。

图6 铝基碳化硅复合材料电火花加工仿真

通过对比两组仿真可以看出,在去除相同数量碳化硅的情况下,采用电火花高效加工方法去除铝基碳化硅复合材料所需时间较少,这是由于颗粒不需要完全熔化, 大部分是以固态形式抛离基体的。在抛出相同数量的碳化硅颗粒时,采用高效加工方法在时间上比传统电火花加工方法少5 μs,加工效率提升了20.83%,证明铝基碳化硅复合材料电火花高效加工方法是有效的。

4 结论

本文建立了铝基体与碳化硅颗粒的材料抛出流固耦合动力学模型,探究放电区域金属基体与碳化硅颗粒的抛出过程,并与传统电火花加工进行对比分析,得到以下结论:

(1)在加工过程中,大部分熔融液体在冲击作用下从两侧抛出到工作液中,少部分材料被抛向了电极,剩余材料残留在凹坑表面形成重铸层。

(2) 靠近放电区域的碳化硅以熔融态抛离基体,远离放电区域的碳化硅以固态颗粒形式夹杂在熔融金属体中抛离基体。

(3)针对铝基碳化硅复合材料,采用电火花高效加工方法时,加工效率较传统电火花加工效率提升了20.83%,验证电火花高效加工方法能显著提高材料的蚀除效率。