选区激光熔化气氛保护风场仿真及优化

谢雪芬,张 豪,章诗婷,魏华贤,2,牛小东,2

(1.汕头大学 工学院机械工程系,汕头 515063;2.汕头大学 智能制造技术教育部重点实验室,汕头 515063;3.汕头市瑞博纳斯增材制造研究院有限公司,汕头 515041)

0 引言

选区激光熔化(Selective Laser Melting,简称SLM)是一种3D打印工艺,目前广泛应用于金属和合金的增材制造。该技术按照预定的扫描路径,通过高能量的激光束将金属粉末完全熔化,经散热凝固后与基体金属冶金焊合,逐层累积成形出三维零件实体。与传统的减材制造方法相比,具有可成形复杂结构的优势,在航空航天及医疗等领域具有重要的应用价值[1,2]。

SLM成形过程易产生烟尘等工艺副产物,如图1所示。在高功率激光作用下,粉床中形成高温熔池,在激光中心区域部分合金元素形成金属蒸汽并快速冷却和冷凝,产生约10~150纳米的粒子;在高功率激光作用下,熔池上方气体会电离形成等离子体羽流,促进微颗粒向外飞溅和扩散。冷凝物和飞溅物聚集在熔池上方会反射、吸收激光能量,降低激光功率,扩散后在粉床二次沉积会影响后续成形层的焊合效果,在零件内部形成孔隙等工艺缺陷。SLM设备中的气氛保护系统通过向成形区提供流动的惰性气体,一方面降低金属在激光融化过程中的氧化作用,另一方面流动的气体将熔池飞溅的粒子带离,减少烟尘在粉床上的二次沉积和在成型仓内聚集,对减少金属蒸汽和飞溅物的不利影响具有重要作用。Bean等人研究发现,在氩气气氛保护条件下,零件在微观结构和力学性能等方面具有更好的强度和塑性[3]。

图1 激光选区熔化产生的常见副产物

在SLM设备开发过程中,气氛保护系统在成型仓内形成的风场特性对成形质量的影响日渐引起重视。Nguyen等人研究了保护气体的流量对产品孔隙率的影响,结果表明增加保护气体的流量会增加产品的均匀性[4]。Sun等人通过调节保护气体流量,获得了更均匀的表面形貌和更精细的微观组织[5]。由于成型仓在成形过程中相对密闭,如何有效评估和改善成型仓内风场流动特性受到了关注。梁平华等人针对SLM中的黑烟残留问题,对E-Plus-M250型号SLM成形装备的保护气供气流道截面与成型仓黑烟产生区域的截面进行了仿真模拟,实现了供气流道结构优化[6]。Yu等人采用CFD模拟方法对成型仓内惰性气体的流动进行了研究,通过调整气体通道、入口和流速,较好地消除了工艺副产物[7]。孙宏睿基于SolidWorks Flow Simulation对SLM装备气氛系统的流道及风场进行模拟仿真,降低了打印范围内风场风速分布差[8]。

以上研究表明,良好的气氛保护气流可以有效地提高成形件的质量,并减少工艺副产物对打印过程的影响。目前,大型复杂零件的高效SLM成型需求日益增加,要求SLM设备朝着大型化、智能化发展,成型稳定性要求进一步提高,对气氛保护系统的风场流动特性提出了新的要求[9]。例如大型SLM设备普遍要求设置上下两路进风及风速独立控制。在SLM设备开发过程中,如何快速响应发展需求,设计高效可行的气氛保护风场特性具有重要的意义。本文基于ANSYS Fluent软件,针对某型号SLM设备的气氛保护系统建立了其CFD仿真分析模型,开展了风场流动特性分析及优化设计,通过实验测试验证分析及设计方案,实现了新型气氛保护系统流道结构设计及应用。

1 SLM气氛保护风场仿真基础

1.1 选区激光熔化气氛保护系统

本文研究对象是某SLM设备的气氛保护系统,其风场结构如图2所示,主要分为成型仓、上下进风口和出风口。成型仓外部尺寸为904×812×515mm。成型仓是打印的主要工作区域,下进风口吹进的气流在打印区的金属粉床表面形成稳定均匀的气流层,而从上进风口吹进的气流把部分上升到成型仓顶部的金属烟雾等工艺副产物吹向出风口。

图2 SLM设备气氛保护结构组成

1.2 风场数值仿真设置

本文基于ANSYS Fluent软件建立了该SLM设备气氛保护系统的瞬态、不可压缩、湍流的CFD模拟,采用平均后的雷诺平均Navier-Stokes方程和湍流模型,实现了上下进风口流道以及成型仓中的风场模拟,可表示:

其中ρ、u、p分别代表流体微团的密度、速度以及作用在流体微团上的压力,Rij为雷诺应力张量。流体计算仿真的边界条件如表1所示。

表1 CFD模拟的边界条件

为了选择适合的网格密度,验证方法的准确性,首先开展网格独立性分析。由于主要考虑的是成形区粉床上方的气流,因此选择粉床上方10mm平面内气体的平均、最大和最小速度以及速度的标准差作为收敛结果的标准。如图3所示,在239万单元时,速度的值达到了较好的稳定状态。

图3 网格独立性分析

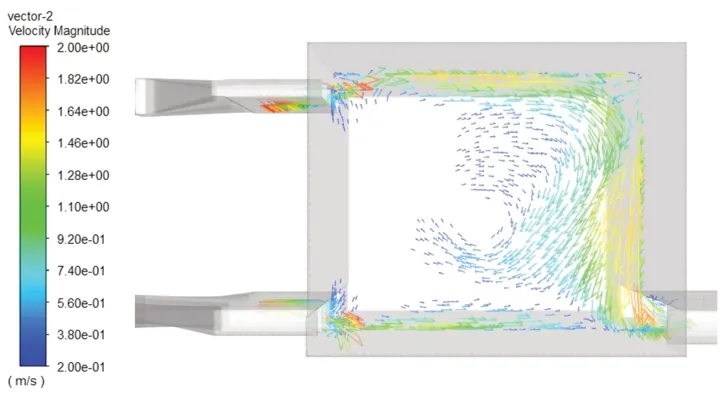

1.3 原风场仿真结果

首先,基于上述条件对原始成型仓结构内的风场流体特性进行了仿真分析,其速度矢量分布如图4所示,可发现原始成型仓结构主要存在两方面问题:1)进风流道处风速分布不均匀,2)成型仓中尤其成形区存在明显乱流。这些流动现象不仅会降低进风效率,还会导致乱流,使烟尘无法立即有效地排出,影响打印成形效果。

图4 原始成型仓结构内风场速度矢量图

针对上述问题,本文主要从以下两方面对气氛保护风场进行优化改进:

1)改进上下进风流道结构,保证进入成型仓流体的稳定性,主要评价标准是进风口处风速的均匀性;

2)调整上下供风的风速,调节成型仓内流场的流动分布特性,一方面在成型区上方形成稳定层流,另一方面避免在成型仓上方出现聚集烟尘的涡流。

2 SLM气氛保护风场优化

2.1 进风流道结构优化

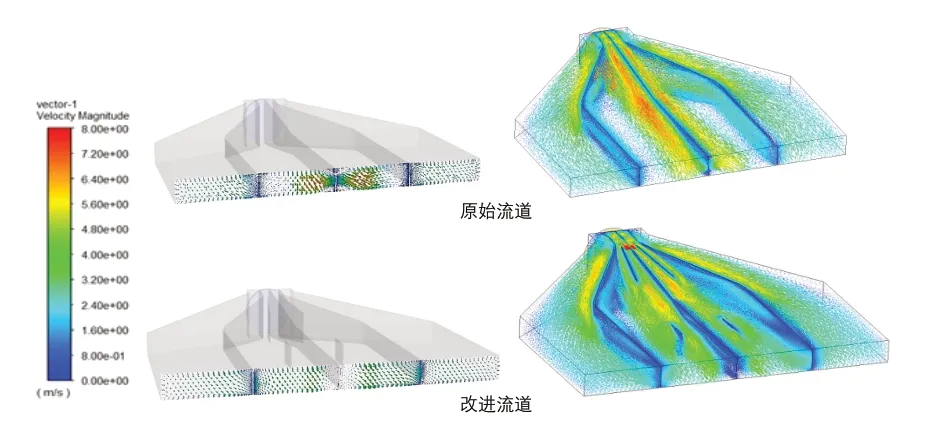

为了改善进风口流道内的流动特性,保证成型仓进风平稳性,同时考虑到整机设备其他结构已定型,即流道整体尺寸相对固定,因此尝试从两方面对流道结构进行改善。以上进风口为例,首先,在上进风口流道内增设导流板。对原始流道进风口分析发现,风速不均匀主要出现在两个中部栅格,因此在两个中部栅格内增加了导流板。然后,对进风口流道栅格间距进行了调整,上进风口设置有四个格栅,从左到右分别为G1~G4。因进风口整体外形尺寸固定,考虑到结构对称性,通过逐步增减两侧栅格间距和中部栅格间距,根据进风口流速分布均匀性确定最佳间距,如表2所示。通过以上两方面结构改进,上进风口内总体流动均匀性得到显著改善,如图5所示。

表2 上进风口格栅间距及截面流速分布对比

图5 上进风口优化前后结构及流动特性对比

与上进风口类似,对下进风口流道结构进行了改进,栅格有6个,分别为G1~G6,如图6所示。下进风口流道尺寸较大,原始流道中进风截面处中部及两侧栅格流速均存在不均匀性,因此在中部及两侧栅格均设置导流板,同时将各栅格内转角区域设置为圆角过渡,最后进行出风口栅格间距优化,改进前后结构及流动特性对比如表3和图6所示。

表3 下进风口上进风口格栅间距及截面流速分布对比

图6 下进风口优化前后结构及流动特性对比

2.2 上下进风风速比优化

对于上下进风结构,上下进风的风速比对成型仓内风场流动分布影响较大,实际中上下进风口为独立供风,因此可根据需要调整风量的大小来设定进风口的进风速度,获得合理的上下进风风速比,使成型仓内风场在成形区上方实现层流,改善风场分布特性。本文通过逐步增加上下进风口的风速比,分析风场仿真结果,确定该设备在上下进风口的风速比为1:1.2时,风场的风速分布均匀性较佳,且乱流明显减少,如图7所示,在成型仓内成形区上方层流效果较好。

图7 上下进风风速比优化后成型仓内气流速度矢量图

经过流道结构的改善及上下进风风速比优化,成型仓内气氛流动获得了显著改善,但图7结果显示成型仓内存在明显的涡流,长时间成形容易导致烟尘聚集,甚至影响透光效率,但该流动状态对上述两个设计因素较为不敏感。为此,在上进风口设计并安装整流网,整流网为多水平栅格结构,通过调整整流网上下导流角度,可把上扬烟尘尽量吹向吸风口,防止烟尘浓度增加,影响激光在加工基板上的打印精度。下进风口仍为平行进风,以在成形区形成稳定层流,带走成形飞溅物。基于上述仿真模型,通过逐步改变整流网导向角度,确定整流网向下倾斜24度时,可获得较满意的风场流动状态,如图8所示。

图8 上进风口整流网导流角度优化后成型仓气流速度矢量图

3 实验验证

根据上述设计改进及分析结果建造新型成型仓流道结构,基于该流道结构实现了SLM设备样机研制。为了验证本文仿真分析的正确性与优化后风场分布的实际效果,首先,对优化后的装备成型仓内成型区上方进行风速测量实验,图9为风速分布测量现场图。通过多次测量下进风口G1-G6对应出风口位置处的风速分布,取其平均值,下进风口优化后的仿真数据进行对比,得到表3所示的试验流速分布数据。实验测得的优化后风速分布与仿真结果基本一致,表明对气氛保护风场的仿真及优化可行有效。其次,在新型SLM设备中开展了样件成形试验,与在原有SLM设备中的样件进行对比,结果表明气氛保护风场优化前后,所制造样件的孔隙率从0.019%降低至0.009%,成形质量获得一定改善,验证了该方法的有效性。最终,基于上述方法实现了该系列多种型号SLM设备的风场分析及结构优化设计,设计效果均达到应用要求。

图9 风速测量图

4 结语

本文采用ANSYS Fluent流体分析软件对某型号SLM金属3D打印设备中的气氛保护风场进行模拟分析,针对原始设备成型仓中气氛保护风场存在的流动不均匀及烟尘聚集问题,首先,通过设计导流板及优化出风口栅格间距,实现了上下进风口流道结构改进,改善了进风口风速分布均匀性,上进风口风速分布标准差从0.1133m/s下降至0.0154m/s,下进风口风速分布标准差从0.3916m/s下降至0.0468m/s;其次,通过优化上下进风风速比至1∶1.2,设置和调整上进风口整流网导流角,改善了成型仓内风场整体流动分布,在成形区上方形成了均匀的气流层,减少了成型仓中的烟尘聚集。最后,基于改进的流道结构及进风设计,搭建SLM设备样机,实验测得进风口风速分布与仿真结果基本一致,验证了气氛保护风场仿真及优化的有效性;基于新型样机开展样件成形试验,结果表明所制造样件的孔隙率获得较好的改善。基于上述方法实现了多型号SLM设备的气氛保护风场分析及优化,设计效果均达到要求,为相关设备的升级改造提供了参考,但在自动化最优设计方面可进一步探索,提高设备定制改造效率。