高效玻璃切割裂片设备的设计

袁 飞,高天友

(常州工业职业技术学院,常州 213164)

0 引言

随着我国汽车工业的进一步发展,对汽车零部件的需求越来越多,对产品的品质也提出了更高的要求[1~3],汽车后视镜是汽车零部件中不可或缺的一种。在汽车后视镜的生产工艺制程中,传统的加工方式为金刚石切割加砂轮磨削的方式[4~7],这种加工方式的裂片难度较大,且需要预留一定的余量防止崩边,裂片后用砂轮磨削的方式将余量全部磨削掉,生产时间较长,且不环保,成品率也难以控制。汽车后视镜玻璃生产加工技术是亟待突破的一种技术。

从整个汽车后视镜玻璃的制程来分析,切割和裂片制程具有很重要的地位,特别是裂片制程,因为需要将已经切割的玻璃按照一定的方法进行分离,得到成品。随着玻璃尺寸的变化,材料的优化,裂片的制程也发生了变化[8~12]。为了提高产品的品质和生产效率,实现全自动在线生产[13~16],是解决汽车后视镜玻璃生产问题的最佳方案,截至目前,未见有针对玻璃切割裂片自动化设备研究的报道出现。

文中提出了汽车后视镜玻璃在线自动生产的设备设计,为实际生产提供技术参考。

1 玻璃裂片设备设计

1.1 技术要求

加工产品为汽车后视镜,如图1所示,材质为钠钙玻璃,厚度2mm,曲率为R1330mm,表面镀铬;产品尺寸为220×170~400×450之间;崩边大小≤0.1mm、无亮点亮边(或切割不透)、无划伤;无造成清洗不掉的脏污;轮廓度≤0.1mm;轨迹起始位置和结束位置无接痕;单片成品切割时间不超过4s。

图1 产品示意图

1.2 设备总体介绍

设备主要由辅助机构、切割机构、加热机构和裂片机构几大部分组成,如图2所示。辅助机构包括上下料皮带线,控制系统等;切割机构主要完成对玻璃的切割;切割完成后需对其进行加热至150℃左右(室温30℃时),因皮秒激光器属于脉冲激光器,切割玻璃时对其进行高频打点,可将玻璃安全切透又不掉落,此时对其进行加热再骤冷,使切割轨迹部分应力释放,加上切割时预留辅助线,使其废料部分完全炸裂,只留下成品。

图2 设备总体示意图

1.3 裂片机构设计

加热后的玻璃,经过加热机构(隧道炉)输送出来之后,进入裂片工序。文中所设计的机构,可使裂片实现全自动化,速度快、可靠性高,裂片效率可达5s/片,裂片合格率99.5%以上。

裂片机构主要由冷水机、水箱网带线、转盘机构、接水盘以及其它相应机加件组成,如图3所示。采用4工位转盘机构设计,裂片机构工作时,转盘机构内工位1处的抓取机构将隧道炉输送出来的玻璃抓取起来;此后转盘机构旋转一个工位,运动到工位2处,此时转盘机构内的子系统会将玻璃往下移动,直至高温玻璃浸入到水箱网带组件内;高温玻璃接触到水箱网带组件内的水以后,因为骤冷,可将玻璃沿切割线裂开,成品被继续吸附在转盘机构内,废渣掉入水箱网带组件内,然后被自动排出;此后转盘机构继续旋转,将最终成品放置在工位3处的流水线皮带上。工位4为备用工位。

图3 裂片机构总体示意图

1.4 转盘机构概述

转盘机构为4工位形式,设备运行时,可实现多工位并联工作:取料、裂片、下料三个工序同步进行,大大增加了生产效率。

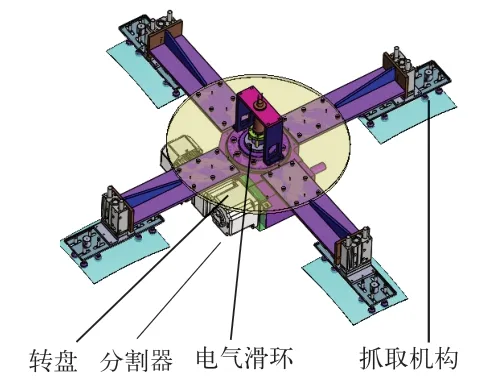

如下图所示,机构主要由分割器(含减速电机)、转盘、电气一体滑环、抓取机构以及相应的机加件组成。转盘直径Ø700mm,固定在凸轮分割器上,凸轮分割器配备750W减速电机。4套抓取机构均布再转盘上,机构最大外径1400mm左右。

分割器型号为140DF中空型,电气一体滑环固定在中间区域,中间区域为静止部分,分割器旋转时,中间区域不动。抓取机构含有气缸、吸盘以及磁性开关,故本机构采用电气一体滑环,可同时通电和通气。可实现不同工位,不同电气信号通断和传输。

图4 转盘机构示意图

1.5 抓取机构概述

抓取机构主要由带导杆气缸、真空吸盘和相应机加件组成,如图5所示。气缸缸径Ø32mm,行程80mm。每次抓取2片玻璃(若抓取大玻璃,则每次抓取一片,大玻璃切割后可出2片成品),采用双工位形式,提高效率。

图5 抓取机构示意图

1.6 水箱网带机构概述

裂片需要恒温水,且裂片过程中会产生大量的废渣,废渣如何排出是个非常重要的问题,因为这个会严重影响到生产效率。文中设计了一种很巧妙的机构,可以很好的解决这两个问题。

如图6(a)所示,水箱网带机构主要由水箱、网带线(一种流水线)、冷水机以及相应机加件组成。冷水机为定制型,可实现对外循环水的冷却,和水箱通过水管连接在一起。水箱尺寸为1200mm×700mm×500mm。其中,水箱外部安装有电容式接近传感器,用于检测液位,若水箱内液位过低则设备声光报警,提醒相关人员对水箱进行补水操作。

图6 水箱网带机构总体示意图

网带线为一流水线,因需要将其泡在水里使用,故线体全部采用不锈钢SUS304制作。网带线和皮带线结构类似,为了方便排水,将皮带换成了不锈钢网带,将裂片产生的大量的废渣从水箱中传送出去,保持水箱中水位及温度稳定。

液位检测开关安装形式和位置如图6(b)所示,电容式接近开关埋在固定夹里,固定夹将尼龙管夹持住,松开固定夹内的螺丝,选择适当的位置将其固定。

3 结语

1)采用四工位转盘机构,设备运行时,实现取料、裂片、下料三个工序同步进行,设备整体自动运行,节约人力成本,同时大大增加了生产效率。

2)水箱网带机构设计解决裂片过程中产生大量的废渣问题。通过不锈钢网带线将裂片产生的大量的废渣从水箱中持续的传送出去,保持水箱中水位及温度稳定。

3)采用该设计的设备已经在某汽车后视镜工厂实际使用,完全满足技术要求。