基于数字孪生的设备RUL预测研究

汤文亮,袁 柯,侯会斌,马浩航

(1.华东交通大学 信息工程学院,南昌 330013;2.江西省港口物流贸易集团有限公司,南昌 330013)

0 引言

随着信息化技术的高速发展,越来越多复杂的诊断方法用于设备故障检测。其中故障模式、影响及危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)是最常见的诊断方式,该方法包含故障模式及影响分析(FMEA)和危害性分析(CA)两种分析策略,可以获得已知和潜在的故障模式、故障原因和影响以及相应的故障模式的纠正策略[1]。然而,该方法的诊断是在故障已经发生时进行的,是维护决策的反应性过程,无法阻止故障的发生。所以为了降低维护成本,保障机器长时间正常运行,应该积极主动地进行维护。这意味着维护策略要从传统的故障-修复模式转变为预测-预防模式[2]。

故障预测与健康管理(Prognostics Health Management,PHM)是一门工程学科,侧重于设备管理中的状态感知,监控设备健康状况、故障频发区域与周期,通过数据监控与分析,预测故障的发生。主要分为数据提取和处理、RUL建模和计算、维护策略咨询三个部分[3]。确定设备最佳维护计划取决于每个组件对整个系统的影响的正确评估,其中RUL是最核心的参数,应在创建和执行维护计划时对其进行预测/估计[4]。当前针对设备使用寿命计算有许多不同的研究方法。Bechhoefer等将巴黎定律和卡尔曼平滑器合并到广义故障和使用模型中,该模型旨在提供改进的组件运行状况趋势并更好地估计剩余使用寿命。其中状态观察器技术是一种无相位延迟的后向/前向滤波技术[5]。同时,Baraldi通过高斯过程回归(GPR)建立了机器退化演变的随机模型,通过与GPR预测的未来退化状态的失效标准进行比较,可以估算出失效前RUL的分布[6]。姜勇等以退化信号为预测手段,通过建立分析退化模型来对设备剩余寿命进行预测[7]。Shi通过研究随机因素的多组件系统的剩余使用寿命的实时预测来确定预防性机会维护策略[8]。

尽管一些预测性的维护方法和工具已经应用于RUL的预测,但大部分都是基于设备历史故障数据来计算RUL,无法实现实时计算。此外,现有的方法都侧重于机器级的RUL预测,由于现代机器的高度复杂性,为了获取更加精准详细的预测数据,RUL计算应该更多集中在组件级。上述方法的另一个缺点在于RUL预测无法随着时间的推移而更新,大多数是静态的,无法实时调整。为了应对以上的挑战本文提出了一个数字孪生模型驱动的方法用于准确预测机器组件的RUL。

1 实施方法

本文提出基于数字孪生模型,利用真实机器的控制器、嵌入式传感器以及数字模型模拟的数据来预测设备的RUL。数字模型仿真可以产生无法从真实机器获得的数据,用户通过使用虚拟传感器来定义模拟过程中需要监视的组件,将位置信号作为输入来求解模型的逆运动学,将计算出的力矩信号作为仿真输出应用于各机器部件。与实际情况相同,仿真模型将被分配相同的任务,从而将仿真输出结果用于RUL计算。

同时为了保证数字模型模拟生成的数据能够用于实时的精确RUL计算,基于物理的数字模型将使用来自真实世界的数据进行实时更新,通过使用模拟调优机制来确保机器的模拟功能尽可能接近真实功能。本研究的主要目的是基于对机器的控制器数据和机器物理仿真的联合检查,计算出每台机器的剩余使用寿命,如图1所示。最后,通过PHM根据机器剩余使用寿命来确定最佳时间进行维护操作。

图1 RUL预测概念图

方法实现将具体分为以下四个阶段:

1)首先对机器的运动学和动力学特征进行建模,同时将虚拟传感器集成到机器的仿真模型中。

2)第二阶段侧重于基于物理的机器模型的同步仿真调优。因为机器模型的模拟将被用于RUL实时预测,机器模型应该不断地进行优化,以避免实际功能和模拟功能之间出现偏差。

3)第三阶段为数字孪生模型的操作,使用收集的传感器和机器控制器数据作为基于物理的仿真模型的输入。

4)最后结合模拟结果和被监测的机器数据用于预测机器的剩余使用寿命,同时将机器的可靠性参数集成到仿真模型中。

1.1 机器的数字物理模型构建

每台机器的完整模型都由许多元素组成,这些元素代表了基于机械、电气、液压和其他功能建模的每台机器组件的动态行为。为了能够在可接受的计算时间内获得一个成功的功能模型,必须明确应该对每台机器的哪个组件进行建模。将机器的一些组件定义为黑盒(不知道其内部工作方式)、灰盒(使用理论数据来完成其模型)或白盒(已知该组件的确切功能和工作机制)。其次,定义模型的虚拟传感器,完成机器的仿真模型,它们的功能是在模拟期间监视和收集基于物理模型的数据,所以定义和指定要从模型仿真中收集的数据格外关键。最后,定义模型参数,根据控制器和传感器数据更新物理模型。这些参数是可编辑的并与同步仿真调谐相关联,目的是调整机器的行为模型使之与真实的机器同步。

1.2 模型的同步仿真调优

将机器控制器和外部传感器收集的实际数据作为数字物理模型的输入进行仿真,根据预测数据和实际数据的误差来实时优化模型,以得到机器的完整数字孪生模型。为了消除阶段一中产生的建模参数误差,应定期进行建模参数估计,并在数字模型中提供估算值。调整过程基于实际机器部件行为与预测行为的比较。由于进行了建模参数估计并调整了模型,因此减小了实际机器和数字模型的组件行为之间的偏差。当此偏差低于所需极限时,调整过程将停止,并获得新的建模参数并将其提供给数字孪生模型。该阶段同时定义了在线实时机器组件调整的优先级。虽然仿真模型的同步调整能将数字孪生的精度保持在95%以上,但是由于某些建模参数对仿真过程的影响较低,因此它们应以较低的频率进行调整来减少模型计算时间。

1.3 数字孪生模型操作

在对机器进行建模(阶段1)并在运行过程中对其进行调整(阶段2)之后,下一步就是对其进行仿真操作(阶段3)。真实机器执行的相同任务被当作数字孪生模拟的输入。这些任务通过仿真软件进行虚拟执行,然后将虚拟执行的任务的输出与实际机器操作的实际输出进行比较,预测数据由性能衰退预测算法计算得出,其比较结果将用于每台机器的RUL计算(第4阶段)。

机器性能衰退过程符合随机特性,Wang提出在不考虑维修行为的前提下机器性能预测模型表达式[9],如式(1)所示。

表达式中x(0)为初始衰变量,φ~N(μθ,λ2θ)为漂移系数;λ为扩散系数;B(t)为标准布朗运行函数,其中偏移系数用于描述设备中个体之间的差异性。所以式(1)中φt+λB(t)表示设备自然状态下性能衰退过程。预测数据的未知参数包括σ=(μθ,φθ,λ),它们可以由机器历史性能参数x1∶n={x1,x2,...,xn}’,(n=1,...,N)通过极大似然估计求解得出。

通过将机器历史循环性能数据x1∶n={x1,x2,...,xn}’,(n=1,...,N)转换成Z1∶N={Z(t1),Z(t2),...,Z(tN)}’,同时Z1∶N={Z(t1),Z(t2),...,Z(tN)}’服从多变量下的高斯分布。

根据符合的模型分布以及转换所得变量Z1∶N'可以得到关于σ=(μθ,φθ,λ)的对数最大似然函数,表达式如式(4)所示。

通过对式(4)的求解可以求出σ=(μθ,φθ,λ)的估计值,最终通过式(1)获取预测值。

1.4 剩余使用寿命计算

根据从传感器和机器控制器以及从基于机器物理模型的仿真中收集的数据来计算组件RUL。该模型的综合模拟可以预测系统在不同工作条件下的行为以及模拟未来的机器生产计划。传感器可以实时收集温度、电压、电流、扭矩和功率等参数,但这些参数并不足用于RUL估计,所以还需使用数字孪生模型中基于机器的虚拟传感器来推断数据。

所有数据需要在特定时间阶段进行过滤和分组以避免捕获对机器状态不重要的随机突变参数。过滤后的结果将可以用于机器运行期间实时计算机器组件的RUL。RUL计算是基于物理的仿真输出并结合机器制造商所提供的数据,这些数据可用于验证计算出的RUL是否符合理想的使用寿命。尽管在比较此指标时可能会出现较大数据偏差,但由于RUL基于实际机器运行,而制造商参数基于理论水平,因此考虑到机器的名义运行和实际预测的运行状况,可以获得机器组件的状态。从而根据每个组件的RUL确定维护任务的优先级。

2 基于数字孪生的设备RUL预测实例

为了验证该方法的有效性本文以一个六轴机械臂的剩余使用寿命预测为实例,建模过程在OMEdit环境中开发。机械臂的机械结构由七个链接,六个关节,六个轴和一个基础框架组成。每个轴都用作机械结构组件和六个齿轮箱组件之间的链接。每个齿轮箱组件由一个代表惯性的具有转动惯量的旋转组件和一个代表库仑摩擦的轴承组成。每个齿轮箱组件通过执行器组件与相应的输入信号组件相链接,执行器组件负责根据输入信号组件信息为相应的链接关节的运动创建一个扭矩信号。

同时在数字模型每个齿轮箱中集成三个虚拟传感器用于收集轴承的位置信号、速度信号和加速度信号。假设齿轮箱是机械臂生命周期中最关键的组成部分,则齿轮箱会产生数字模型的关键建模参数。其中主要影响齿轮箱运行的参数是模型参数Fc,它对应于机器人齿轮箱的摩擦分量,它与库仑摩擦有关,而参数Jm对应于齿轮的惯性。随着时间的推移这两个参数将用于物理模型仿真调优以实现设备的数字孪生模型。

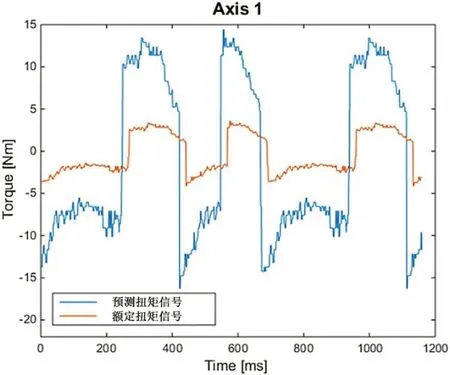

基于物理模型的仿真调优。调优的数据由放置在机械臂链接上的机器控制器和加速度计收集。对于每个齿轮箱,由机器控制器监控齿轮箱的实际位置信号,加速度计监控齿轮箱的实际扭矩信号。所有数据存储在本地数据库中,每次仿真迭代,每个齿轮箱的实际位置信号作为数字模型的输入。在OpenModelica中模拟逆动态数字模型,并计算每个齿轮箱的预测扭矩信号,最终得到扭矩误差。基于非线性最小二乘法进行模型的建模参数估计。同时为了减小系统的计算开销,为每个建模参数定义权重因子,强调每个参数更新的频率。

模拟机器功能。通过对机械臂进行逆向建模和数字模型调优后,对设备整体进行仿真。将监视位置信号进行转换并将输入信号分量作为输入代入到仿真中,最后输出根据性能衰退预测算法计算得出的每个机器齿轮箱的扭矩信号,这些信号可以使数字孪生模型更加接近真实机器。所有仿真参数见表1。

表1 仿真参数

剩余使用寿命计算。在数字孪生模型中模拟不同操作情况下的齿轮箱,通过比较机器实际功能和数字模型预测功能计算出机器各齿轮箱的健康状况,当它们之间的差异超过预定义的极限时,RUL计算算法将为机器的相应操作情况提供每个组件的RUL。图2至图5描述了机械臂Axis1齿轮箱在6周内的仿真运行情况,可以看出额定扭矩信号与预测扭矩信号直接的偏差在一段时间内由于磨损而不断增加。在前四周,额定扭矩信号与预测信号几乎吻合,说明齿轮箱维持在较好的健康状态,但当运行至第六周扭矩信号差异十分明显。

图2 Axis齿轮箱额定扭矩信号

图3 一周后预测扭矩信号和实际扭矩信号对比

图4 四周后预测扭矩信号和实际扭矩信号对比

图5 六周后预测扭矩信号和实际扭矩信号对比

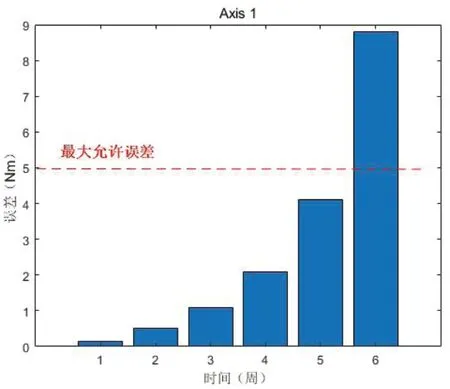

通过每天调整建模参数Fc和Jm来更新迭代每个组件的数字模型,当施加到齿轮箱的额定扭矩信号与考虑了未来生产计划和齿轮箱退化曲线而估算的预测信号之间的偏差超过最大允许限制时,如图6所示,可以得到最终结果该机械臂Axis1齿轮箱的RUL大约为6周,其中最大允许误差由用户根据历史数据和经验来定义。

图6 基于最大允许误差的RUL计算

3 结语

通过机械臂Axis1的齿轮箱RUL预测实验验证了本文提出的基于数字孪生模型来计算RUL的方法是可行的,这些结果可用于生产计划中的预测性维护参考和相关决策。该方法通过数字孪生仿真来预测机器的状态,而无需像常见的预测性维护解决方案停止机器的运行,所述的RUL计算方法能够在很短的时间内循环执行,因此能够在组件级别上持续更新与机器状态相关的信息,尤其适用于短循环周期的制造资源。同时该方法可以用于数据生成,用户通过输入虚拟任务来预知其对机器状态的影响,从而在特定的制造资源上分配特定的任务,对提高工业运行生产效率有着重大意义。