电动汽车非车载充电机互操作性测试研究

万伟江,周 俊,蔡 剑,丁霄寅,蒋林洳

(1.国网浙江省电力有限公司衢州供电公司,浙江 衢州 324000;2.中国电力科学研究院有限公司,北京 100192)

0 引言

能源作为国民经济的支柱产业,随着我国经济的发展,对石油等传统能源的需求不断提高,造成了很大的环保压力。减少汽车尾气排放是降低大气污染的重要途径之一,电动汽车作为以纯电力驱动的汽车,拥有巨大的环保优势。受电动汽车的续航里程、充电等问题影响,用户对购买电动汽车持有观望态度。为此我国政府出台了一系列的鼓励政策,推动电动汽车产业的发展。

截至2019 年底,我国新能源汽车累计保有约420 万辆,充电设施总量达到121.9 万个,充电设施的普及率有了很大的提高。为了进一步促进我国电动汽车标准化的发展,2015 年国家颁布了5 项新国标,细化了兼容性规定[1]。然而,实际运行过程中车、桩不兼容的事例仍时有发生。为了提高车、桩兼容性,2017 年国家又颁布了三项国家测试规范标准[2-4],分别对电动汽车互操作测试中的供电设备部分、车辆部分和通信测试部分做出了相应的规定。相关标准的出台,对促进电动汽车充电设施的发展、电动汽车的普及起到了一定的推动作用[5]。

根据国家出台的相关一致性检测标准,有学者针对一致性检测的方法、检测平台开展了相关研究。文献[6]从一致性和互操作概念入手,分析了电动汽车充电设施一致性测试的必要性,并提出了测试框架。文献[7]设计了一种直流充电桩互操作性测试系统,可以开展充电过程控制,异常充电等测试。针对直流充电设施,文献[8]中设计的直流充电设施检测平台功能更加的齐全。文献[9]和[10]分别研究了交流充电设施的互操作性测试方法和针对交流充电设施互操作性开发了一套交流互操作测试平台。针对已经投入使用的充电设施,为了方便对其开展互操作测试,文献[11]中介绍了一种电动汽车充电设施移动检测平台。由于交直流充电桩充电结构不同,在互操作检测方面往往分开检测,这就需要不同的检测平台,为了提高交直流充电桩检测的效率,文献[12]中提出了一种对交直流充电设施一致性检测的装置,该装置可促成电动汽车交直流充电接口的统一,实现电动汽车交直流充电接口的综合检测。国外的一些研究机构同样对充电设施的互操作性开展了相关研究。文献[13]中提出了一种具有三层结构的充电设施互操作性测试参考体系结构。文献[14]中阐述了欧洲OCPP(开放充电协议)的结构、发展以及应用。然而,按照国家测试规范标准关于非车载直流充电机完整充电过程进行系统性研究的文献鲜见于报道。

本文分析了一个直流充电的控制导引过程,在此基础上,开发了一套互操作测试平台,并对一个完整直流充电过程中所涉及的互操作性项目进行了测试,阐述了测试方法、测试流程,对实验结果进行了分析,得出目前直流充电设备中存在的主要问题。

1 直流充电控制导引过程

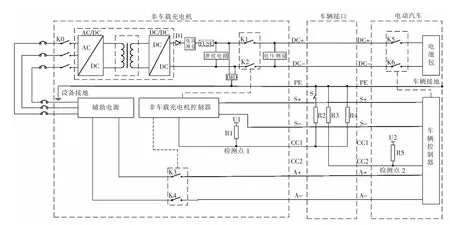

直流充电过程中,直流充电机(非车载充电机)通过充电接口,与电动汽车相互连接。目前常用的直流充电机的输出由9 根线组成,如图1 所示。其中DC+,DC-为直流电源正、负极;设备地线和车辆地线PE;充电通信线路S+,S-;充电连接确认线路CC1,CC2;低压辅助电源线路A+,A-。

图1 直流充电插座接口和插座端子布置

图2 直流充电控制导引电路原理

本文将直流充电机、充电接口和电动汽车组成的充电系统,简化成一个由三部分构成的直流充电控制导引电路,电路原理如图2 所示。R1—R5 均为1 000 Ω 的额定电阻,R2,R3 在充电枪上,R4 在车辆插座上,S 为常闭开关,与直流充电枪头上的按键(即机械锁)相关联。当按下充电枪头上的按键,S 即打开,U1,U2 是一个12 V上拉电压,K1,K2 为直流供电回路接触器,K3,K4 为低压辅助供电回路接触器,低压辅助电源电压为12 V,K5 和K6 为充电回路接触器。

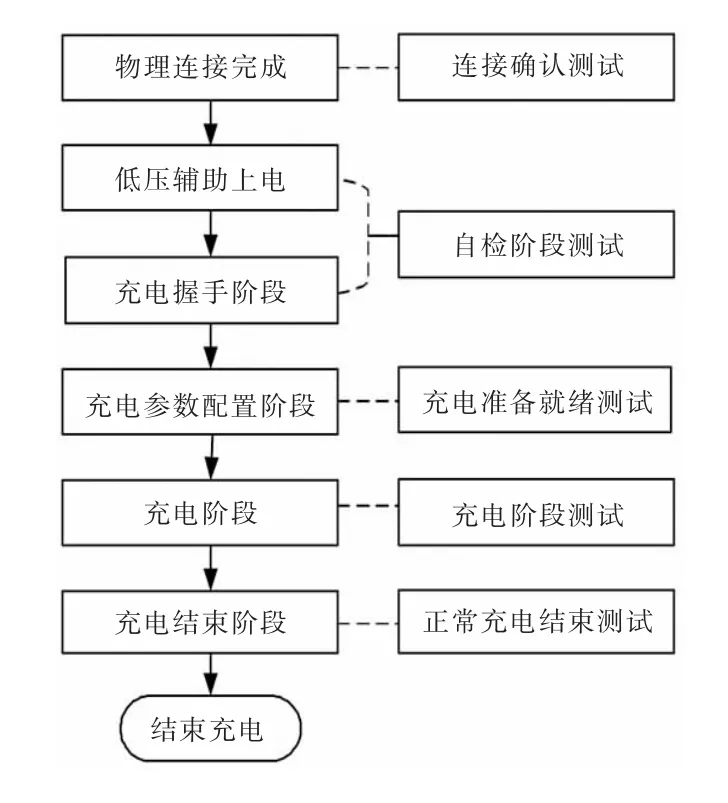

直流充电过程检测开始后,首先通过检测点1 和2 的电压判断连接状态;随后非车载充电机进行绝缘自检;自检完成后,闭合相应的开关使一次直流回路导通;在充电阶段,非车载充电机实时调整输出电压和电流;当达到停止充电条件时,断开开关,发送充电中止报文。至此,一次完整的直流充电过程结束。如图3 所示,一个完整的直流充电过程可分为6 个阶段,需要开展5项互操作性测试。

2 检测项目及检测装置

根据相关的国家规范,并结合直流充电的过程,本文对一个直流充电过程开展了5 项互操作测试。其中包括:连接确认测试、自检阶段测试、充电准备就绪测试、充电阶段测试和正常充电结束测试。测试平台是实现互操作测试的重要依靠,测试平台的性能直接影响互操作测试的效率以及结果。本文根据文献[8]中设计的充电设施检测平台,设计了一套非车载直流充电机检测平台。

图3 直流充电过程

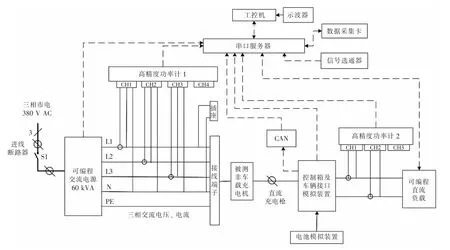

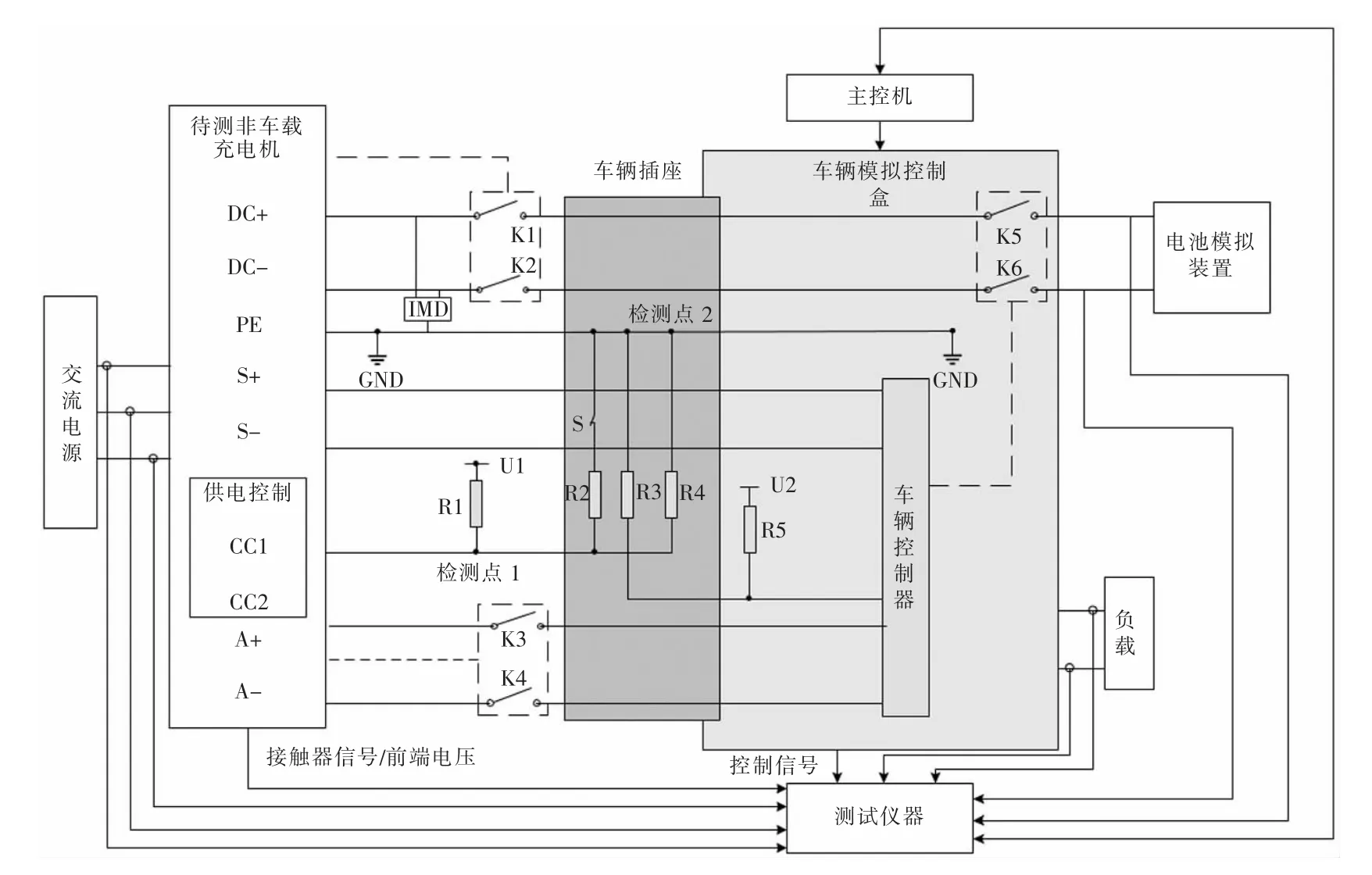

该平台的设计原理如图4 所示,主要由可编程交流电源、可编程直流负载、电池模拟装置、数据采集卡、高精度功率计、示波器、控制箱及车辆接口模拟装置、CAN 接口、串口服务器及工控机等设备组成,平台实物如图5 所示。该平台最高工作电压为1 000 V,其中:可编程直流负载为纯阻性负载;控制箱以及车辆模拟装置配合电池模拟装置,完成电动汽车的各项充电特性模拟;高精度功率计用于测量被测充电机的输入、输出功率,电压,电流;工控机用于运行测试软件,完成自动控制、数据波形采集等工作。

图4 非车载充电机自动检测平台设计原理

图5 非车载充电机自动检测平台

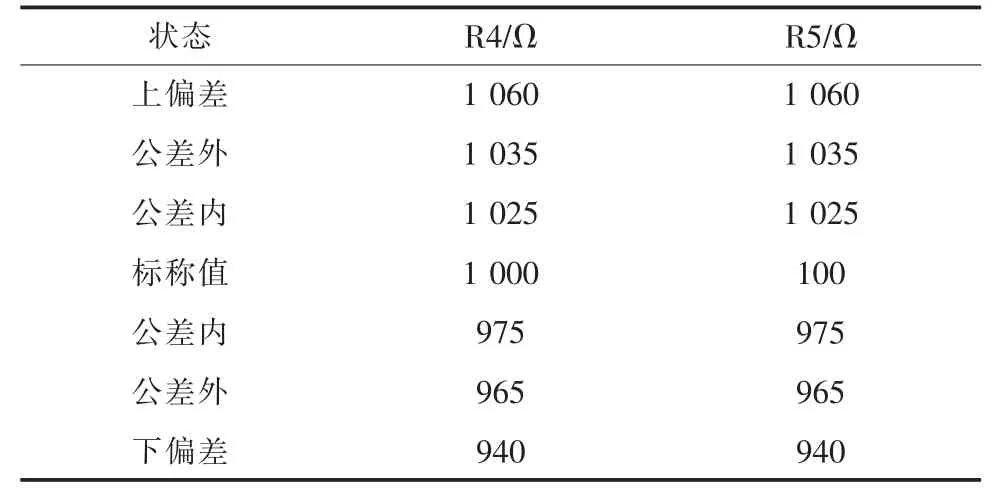

非车载直流充电检测系统如图6 所示。非车载直流充电检测系统主要包括交流电源、待测充电机、车辆模拟控制盒、主控机、电池模拟装置、负载和测试仪器组成。其中车辆控制模拟控制盒中的测试电阻R4,R5 应满足表1 要求,且电阻精度不低于±0.2%;S+,S-为CAN 通信线,通信协议应符合GB/T 27930—2015 的规定;上拉电压U2 电压为12 V±0.6 V。

3 检测流程和检测结果

3.1 连接确认测试

连接确认测试是第一项基础测试,用于确保物理连接的正确,也是保证后续测试顺利进行的必要测试。主要通过测量导引控制电路中检测点1 和2 的电压值,判断充电枪与电动汽车的连接状态[2]。

表1 车辆控制模拟电路测试电阻

由图6 可知,在状态0 充电枪未连接电动汽车时,电阻R1,R2 分压,检测点1 的电压应为6 V;在状态1,按下开关S,准备将充电枪插入电动汽车,此时检测点1 的电压应为U1 的电压(12 V);在状态2,充电枪已插入充电接口但开关S尚未合上,由于电阻R1,R4 分压,此时检测点1电压变为6 V;在状态3,开关S 合上后,R2,R4并联后再与R1 串联,检测点1 的电压变为4 V。检测点2 的电压变化较为简单,状态0/1 时为12 V,在状态2 时由于电阻R3,R5 分压,变为6 V。

图6 非车载充电机直流充电检测系统

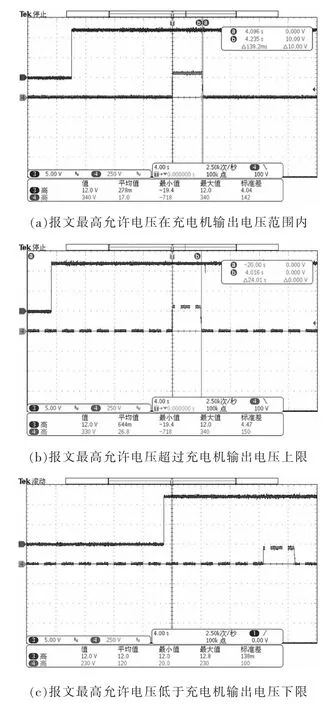

表2 展示了某直流充电机的连接确认测试结果。从表2 中可看出,在充电机连接过程中(状态1—4)检测点1、检测点2 测量的电压值均符合要求,说明电动汽车接口可以完全连接;状态4 下,检测点2 电压在误差允许范围内,说明车辆插头内等效电阻R3 正常。连接确认是充电桩互操作性的基础,车、桩连接确认成功才能开始下一步的充电步骤,多个品牌样本测试表明,该项目的合格率在90%以上。

表2 连接确认测试结果

3.2 自检阶段测试

自检测试是直流充电机检测的第二项,同时是为了保证充电安全、可靠的必备检测。主要目的是检查充电机自检阶段是否正常,即检测DC线路的绝缘性能,保证后续充电过程的安全性[2]。

绝缘检测开始前,检测装置应分别模拟正常(充电机直流输出接触器K1,K2 外侧电压小于10 V)、异常的电池端电压(充电桩直流输出接触器K1,K2 外侧电压大于10 V)。如果电池端电压异常,不应进行绝缘自检,应结束充电并上报故障。电池电压检测正常后,随后再分别检测通信报文在不同区间时充电机是否能正常绝缘自检。

车辆完全连接至直流充电机后,车辆接口电子锁锁止,在连接确认测试通过后,开始自检阶段测试。测试时,控制接触器K3 和K4 闭合,使低压辅助供电回路导通(有些车型不需要提供低压辅助电源);充电机闭合K1 和K2,进行绝缘自检。绝缘自检完成后,从一次输出回路中分离开IMD(绝缘检测)单元,启动泄放回路。非车载充电机完成自检后再断开K1 和K2。绝缘自检电压应为报文最高允许电压Umax、充电机输出电压上限值之间的小者。充电机进行绝缘检测后,应在K1,K2 断开后1 s 内将输出电压降到60 V 以下。同时,检查通信状态和车辆插头是否锁止。

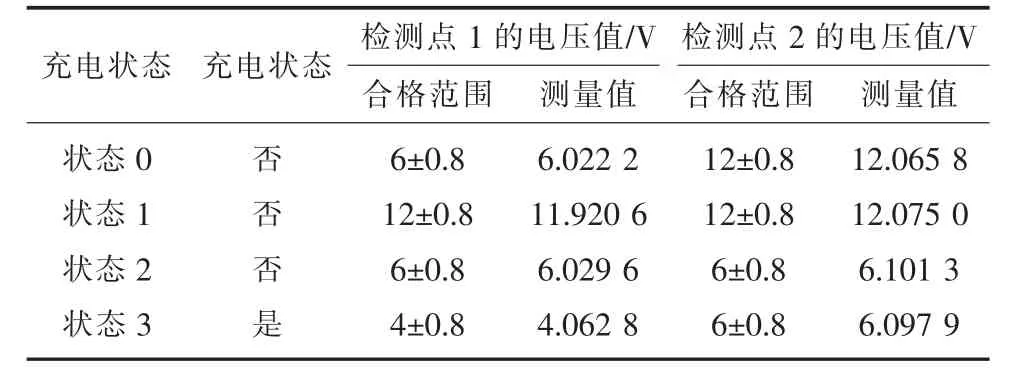

图7 展示了某直流充电机的自检测试波形(需要充电机提供低压辅助电源),其中Ch3 为辅助电源的输出电压,Ch4 为充电机输出电压,充电机输出电压范围内用Umin~Umax表示,此检测平台中利用示波器观测低压辅助电路接触器K3,K4 和充电机直流供电回路接触器K1,K2 之间的电压变化确定其连接状态以及自检状态。

图7 绝缘监测波形

当报文最高允许电压Ua为340 V 时,在充电机输出范围内,即Umin≤Ua≤Umax时,图7(a)中检测到了充电机的340 V 输出电压,表明绝缘自检正常;当Ua≥Umax时,绝缘自检电压应为Umax(500 V),图7(b)中充电机依然以较小的电压Ua进行绝缘自检,不符合规范要求,存在安全隐患;当Ua≤Umin,报文最高允许电压低于充电机最小的输出电压,此时不允许充电,不应进行绝缘自检,但图7(c)中依然检测出了充电机存在电压输出,表明充电机进行了错误的绝缘自检。

实验结果说明该充电机在绝缘自检中存在漏洞,只有通信握手报文中的最高允许充电电压在充电机输出范围内才能进行正确的绝缘自检,在其他情况下存在错误自检情况,无法保证后续充电中直流线路的绝缘安全性。

3.3 充电准备就绪

充电准备就绪测试,目标是检查非车载充电机的充电准备就绪状态是否正常[2],在握手阶段完成之后,进入参数配置阶段。在此阶段,充电机向BMS(电动汽车电池管理系统)发送充电机最大输出能力等报文,BMS 根据充电机最大输出能力判断是否能够进行充电,随后双方发送相应的准备报文,等待对方响应或者进入充电等待。

在充电参数配置阶段,车辆控制K5,K6 闭合,使充电回路导通,检测装置应分别模拟电池电压的正常、异常状态,并检查开关K1 和K2 的状态、充电状态、通信状态、车辆锁止状态。

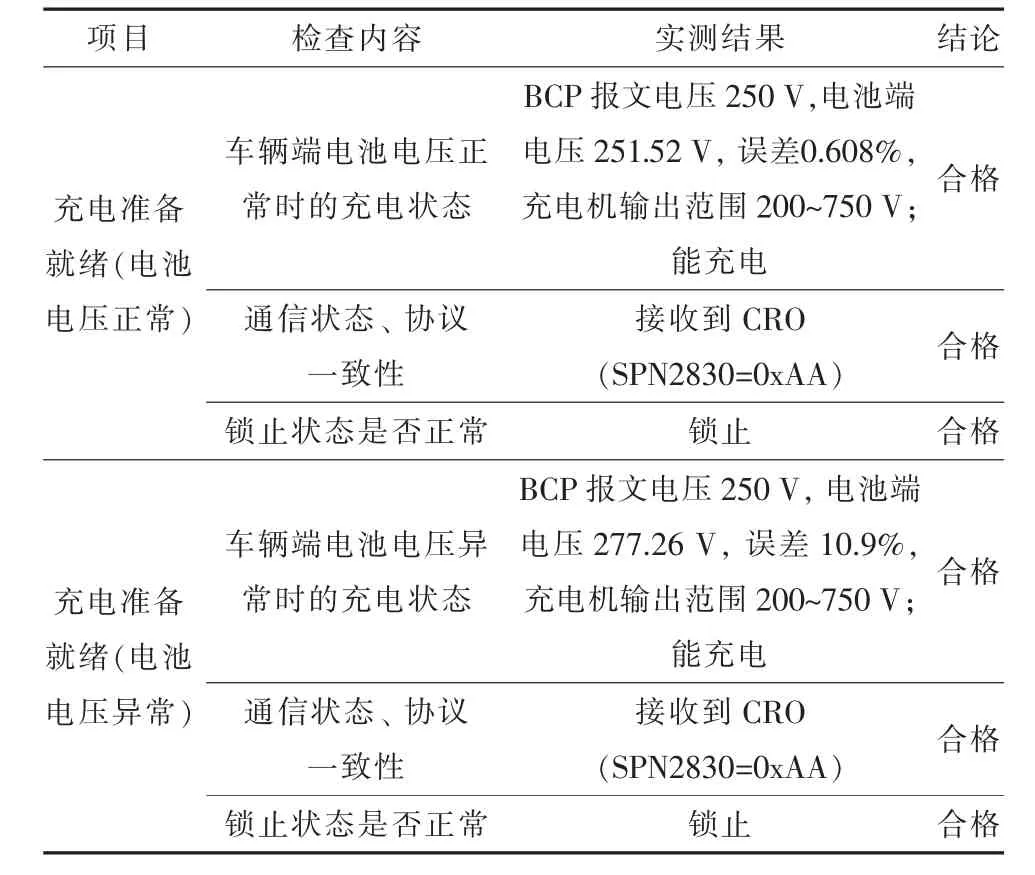

根据相关国家规范,只有检测到车辆端电池电压正常时直流充电机才允许充电,即车辆端电池电压和BCP(基本呼叫处理)报文电压误差范围不大于±5%,且车辆电池电压低于充电机最高输出电压、大于最低输出电压;此阶段通信状态、通信协议必须正常,车辆接口处于锁止状态。表3 为某直流充电机充电准备就绪检测结果,从表3 中可以看出当车辆端电池电压正常时,检测结果满足要求;然而当车辆端电池电压异常时,BCP 报文电压和电池实际电压误差超过规定的5%,该充电机依然可以正常充电,说明该充电机在本项目测试不合格。

3.4 充电阶段测试

在充电阶段,车辆向直流充电机实时发送充电需求参数,充电机根据该参数实时调整充电电压和电流,并相互发送各自的状态信息充电机输出电压电流、车辆电池电压电流、电池的SOC(荷电状态)等。

充电阶段测试主要测试输出电压控制误差、输出电流控制误差和输出电流调整时间等几个参数。通过这几个参数来检测,充电机是否能根据电池需求参数实时调整充电电压和充电电流[2]。

表3 充电准备就绪测试结果

3.4.1 输出电压控制误差

输出电压控制误差测试中,将直流充电机设置在恒压状态下运行,设置充电电压需求值U0在充电机输出电压上限值、中间值、下限值,稳定输出后计算实际输出电压UM与U0的误差,即为输出电压的控制误差[2]。

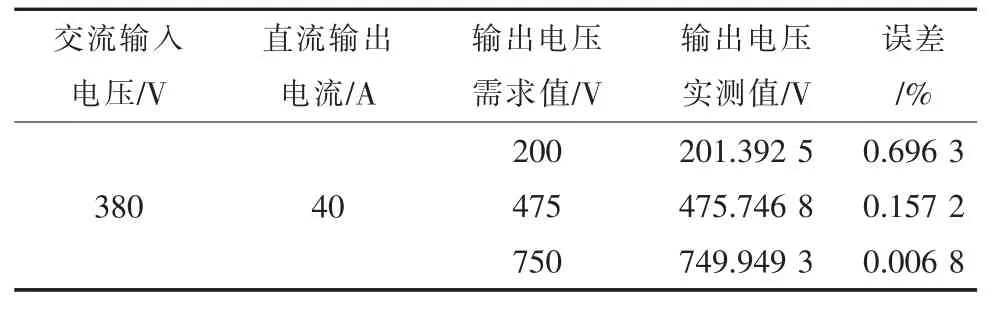

按照相关国家规范,当输入电压在额定值允许范围内变化时,直流输出电流在输出上下限范围内变化时,充电机的输出电压稳压精度不应超过±0.5%[15]。表4 为某直流充电机的输出电压控制误差测试结果,从表中可以看出,当输出电压值在直流充电机输出下限时,输出误差达到了0.696 3%,其余输出范围内电压控制精度均符合国家标准。电动汽车充电过程中,电池电压必须在直流充电机的输出电压范围内,因此充电机基本不会按照输出电压的下限运行,故而此类缺陷对充电机和电动汽车的影响较小。

表4 输出电压控制误差测试结果

3.4.2 输出电流控制误差

输出电流控制误差测试中,直流充电机运行在恒流状态下,设置车辆充电电流需求值I0在被测充电机输出电流上下限范围内,稳定后测量实际值IM和需求值I0的误差。

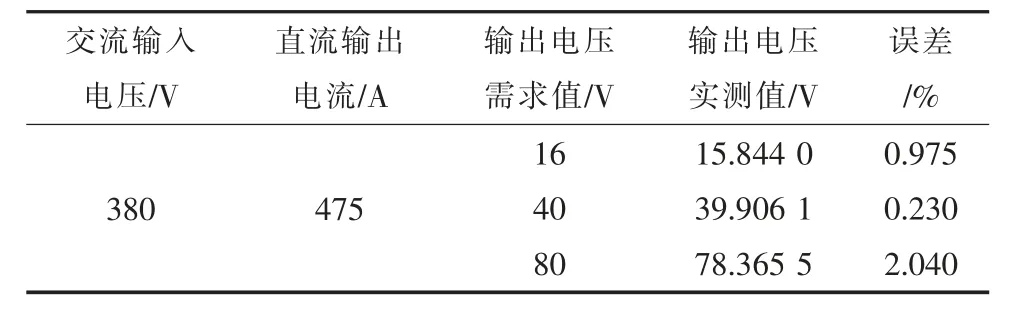

按照相关国家标准,当充电机输入电压在额定值允许范围内变化时,输入电流在额定值的20%到最大输出电流范围任一数值上时,充电机输出电流精度不应大于±1%[2]。表5 为某直流充电机的输出电流控制误差结果,从表5 中可以看出当输出电流达到输出上限时,实际输出误差高于规定要求的±1%。

表5 输出电流控制误差测试结果

3.4.3 输出电流调整时间

在恒流状态下将充电电流控制在被测充电机输出范围内,测量电流由指定值下降到需求值所需要的时间。按照规定的电流下降速率要求,当ΔI≤20 A 时,电流下降时间不大于1 s;当ΔI>20 A 时,下降时间不大于ΔI/20 s[2]。

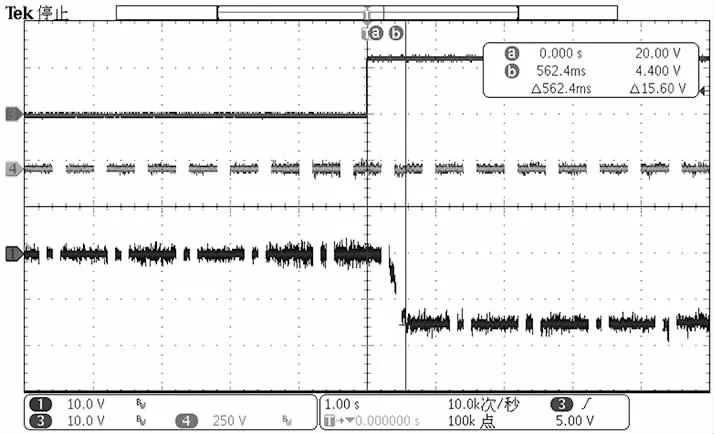

图8 为某直流充电机输出电流下降速率波形,其中下降的起始时间为从收到触发信号开始计时,其中,Ch3 为DSP 触发信号,Ch1 为输出电流(Ch1 中1 V 对应1 A),Ch4 为输出电压。可以看出电流从20 A 下降到4.4 A,时间间隔为562.4 ms,小于1 s,符合要求。

图8 输出电流下降速率

表6 为某直流充电机的输出电流调整时间测试结果,测试了不同输出电压下,输出电流从35 A,20 A 下降到5 A 所需要的控制时间。电流控制时间均满足控制规定。不管是前期恒压充电过程,还是后求的恒流充电时期,都需要对电流实现较为准确的控制要求,实验结果证明该类型直流充电机在电流调整控制上表现还不错。

表6 输出电流调整时间测试结果

综合以上三个方面的测试,说明该直流充电机在输出电压下限值和电流上限值时,控制的精确度仍有提高的空间。

3.5 正常充电结束测试

当电池充满电后,正确且及时的中断充电对提高电池的使用寿命有重要意义,目前中断充电的指令主要分为主动终止指令和被动终止指令。正常充电结束测试包括:主动终止充电和被动终止充电指令下,输出电流停止速率和电压泄放时间两项测试。通过这些测试可以检查充电机在满足充电结束条件或受到充电终止报文时的充电结束是否正常[2]。

按照国家相关标准,充电机在收到主动中止充电指令或收到BMS 中止充电报文(被动中止)后,发送中止充电报文并停止充电,以不小于100 A/s 的速率减小充电电流,当充电电流小于等于5 A 时,断开接触器K1 和K2,并再次投入泄放回路,然后再断开K3,K4[2]。

表7 为某直流充电机在两种充电结束方式下电流停止速率测试结果,主动停止充电下的电流停止速率均大于100 A/s,但被动中止充电下的电流停止速率普遍偏低,不满足要求。在对多个品牌的多种样机测试中,都出现了被动停止充电下电流停止速率偏低的问题。

图9 为某充电机电压泄放时间测试结果波形,图9 中Ch4 为充电机输出电压值。从图中可以看出充电接口电压下降到60 V 所用的时间为30 ms,满足泄放时间小于1 s 的要求。

表7 输出电流停止速率测试结果

图9 电压泄放波形

在正常充电结束测试中,问题主要存在被动中止充电情况下,电流停止速率低问题。造成该问题的主要原因是充电机在报文通信与处理方面存在一定的延迟。被动充电指令在正常充电过程中,起着及时中断充电操作,防止电池过充的重要作用,尽管被测试的直流充电机在收到BMS发送的中止充电指令下均做出了响应,但响应速度并不高。通信功能是充电机的最重要功能的之一,是保证充电顺利、安全进行的重要信息传输媒介,报文通信以及报文处理延迟往往会造成其他充电问题,因此此类问题应该重点解决。

4 结语

本文针对直流充电机,通过分析直流导引控制电路,对直流充电全过程开展了连接确认测试、自检阶段测试、充电准备就绪测试、充电阶段测试和正常充电结束测试等互操作性测试。通过对直流充电机的检测数据检测分析,得出目前充电机主要存在以下互操作性方面问题:绝缘自检电压设定值不正确,部分充电机缺少电池端电压检测功能;充电参数配置阶段,车辆端电池电压与BCP 报文电压之间误差超过规定范围时,充电机依然能正常充电;被动终止充电指令下的电流停止速率偏低。测试结果表明,目前充电机在互操作性上仍有很大的不足,应改进完善绝缘检测方面存在的功能不足和绝缘自检电压错误问题,加强通信报文的准确性和规范性,提高充电桩的信息处理速度和输出电流控制能力。

本文主要对直流充电机完整充电过程中的互操作性问题开展了测试研究并得出相关结论。直流充电机作为能量交换的媒介,良好的电气性能与计量措施不仅影响其工作状态,还有助于提高其互操作性,提升充电机兼容性。为了提高充电机的互操作性,后续将对直流充电机的计量系统以及电气性能开展进一步的研究测试,在提升车、桩兼容性的同时,构建更加完善的直流充电机互操作测试体系。