三元层状正极材料失效机理及改性研究进展

马爱军,曹征领,陈永炜,季世超,钟允晖,吴 浩,程 琦

(1.浙江泰仑电力集团有限责任公司,浙江 湖州 313000;2.国网浙江省电力有限公司湖州供电公司,浙江 湖州 313000;3.浙江蓝盾电工新材料科技有限公司,杭州 311400;4.华中科技大学 电气与电子工程学院,武汉 430074)

0 引言

正极材料作为锂离子电池核心部分之一,极大地影响了锂离子电池的性能。NCM(镍钴锰酸锂),NCA(镍钴铝酸锂),因其高容量和高性价比已成为目前锂离子电池最重要的正极材料。商业化的三元层状正极材料多用于充电电压为4.2 V的电池上,其比电容量范围为140~200 mAh/g,然而三元正极材料不可逆相变、一次或者二次颗粒粉化、循环期间连续的电压下降和从层状相到尖晶石相的结构退化会导致循环寿命差、热稳定性低,过渡金属溶出以及材料与电解质的界面反应等副反应,这些问题又会分别导致材料容量快速衰减、内阻增加、电解液消耗、界面膜增厚、安全性能下降等一系列宏观电池失效行为而使材料的循环寿命减短,限制了三元层状正极材料在大功率设备中的应用[1-3]。

三元层状正极材料面临的问题主要包括三大方面:体相结构变化、表面结构变化、界面副反应。这些有害因素又与电化学、热学和机械效应有关。从原理上讲,电化学过程通常可以触发热过程和机械过程,反过来,热机械效应又可以调节电化学过程。因此,如何提高三元层状正极在高电压条件下的循环稳定性,降低电极副反应程度,是满足更高体积能量、更持久续航能力的关键。因此,明确三元正极材料失效模式及衰退机理,对于设计及优化电池组件、设置充放电协议、延长商业化锂离子电池使用寿命是至关重要的[4]。

1 循环失效机理

三元层状正极材料循环过程中容量衰减因素主要有锂缺失、晶相结构的不可逆变化、晶格坍塌、阳离子混排、应力诱导微裂纹、开裂粉化、析氧、电解质界面膜的生成和界面的副反应,其中以晶相结构变化、Li/Ni 混排和微晶粒开裂粉化三个因素对容量衰减的作用最为显著。它们之间的作用很可能不是孤立存在的,而是具有交互作用的,这就更易造成容量衰减速率增大。同时电池的电化学反应不可避免地会产生热效应和机械效应,而热效应和机械效应又与电化学效应相互耦合,共同导致了容量快速衰减。因此,正确理解三元正极材料循环过程中失效的机理是极其重要的。

1.1 结构相变

循环过程中,正极材料会与电解液接触发生晶体相变,原始层状结构转变为尖晶石相和岩盐相,这两种结构具有较低的锂离子传导率,大倍率条件下或者长时间循环下使得极化增大,容量快速衰减。可以说,不可逆相变程度深浅是决定材料应用范围的关键因素。循环过程中的脱嵌锂行为伴随着相变转化,晶体结构及晶胞参数的改变,会对电池的性能产生影响。

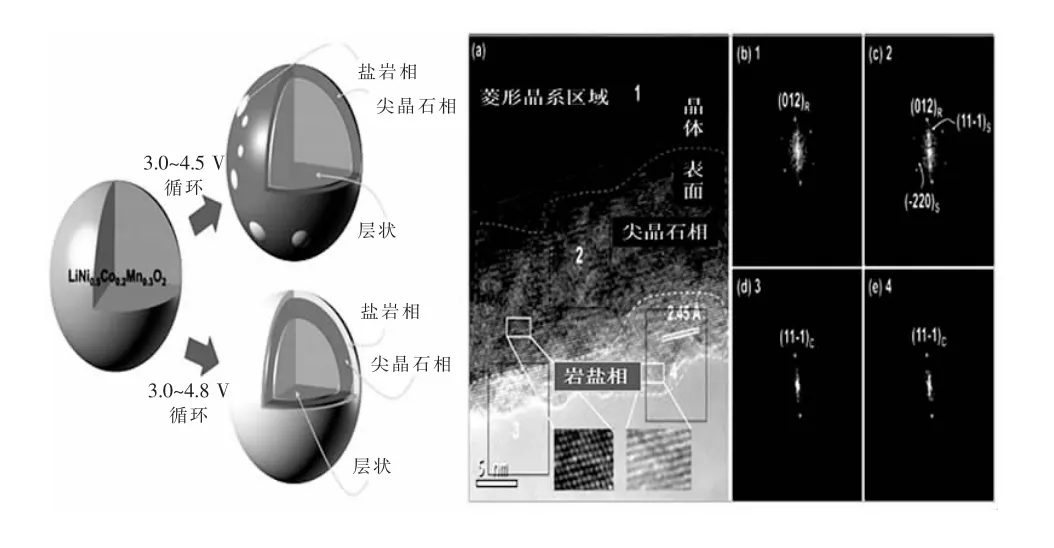

Sung Kyun Jung[5]研 究 了LiNi0.5Co0.2Mn0.3O2在不同截止电压条件下的容量衰减过程。发现Li-Ni0.5Co0.2Mn0.3O2的表面晶格结构发生了不可逆转变,层状结构转变为尖晶石相和岩盐相的混合物,转换程度取决于截止电压范围。而且,在高电压(4.8 V)下更易形成盐岩相,这是因为高氧化环境引发了材料表面结构的氧损失。岩盐相的存在导致锂离子传输更为缓慢,从而使容量快速衰减。这意味着,如果能防止晶体结构的不可逆相变就可以提高材料在高电压充放电区间的循环寿命(见图1)。

图1 循环后NCM523 材料的相变

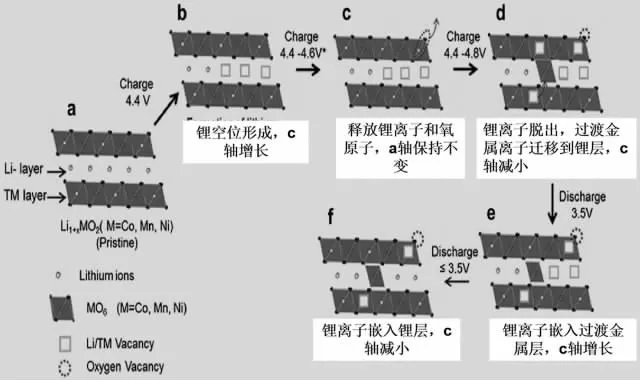

Debasish Mohanty[6]利用原位X 射线衍射来监测Li1.2Co0.1Mn0.55Ni0.15O2在高电压(4.8 V)循环过程中的结构变化。对材料首次循环的晶格参数进行了分析,并与随后的循环过程进行了比较。实验结果显示,c 晶格参数在初始充电过程中增加,当充电超过4.4 V 时逐渐减小,证实了高电压下Li2MnO3相的活化导致过渡金属层中发生了锂的脱出。α 晶格参数在首次充放电电压平台区保持不变,这说明在首次充放电过程中,很可能是氧从结构中析出导致了首次充放电的不可逆容量损失。对于首次充放电和随后的循环表明,c 晶格参数在放电到3.5 V 过程中增加,超过3.5 V 后逐渐下降。同时在后续的循环过程中,也观察到(440 m3)尖晶石面的反射,揭示了层状相向尖晶石相转变的过程,这也被认为是电压衰减的原因。在随后的循环中,单斜相明显减少,可能是导致长循环后结构不稳定和容量衰减的原因(见图2)。

Hongyang Li[7]在研究中发现对于富镍层状过渡金属氧化物材料,无论其成分如何,在脱锂过程中,材料晶体结构的变化几乎是相同的。从26组不同组成的富镍材料中收集的半电池循环数据可以观察到容量保持率和最大容量之间的关系。这种关系可能与锂离子脱嵌过程中晶体结构变化有关。

1.2 Li/Ni 混排

在高镍层状正极材料充放电过程中,极容易发生Li/Ni 混排。充电Li+脱出将形成锂位空缺,2个相邻的氧层之间产生排斥作用,驱使Ni2+迁移到锂空位,引发Li/Ni 混排。且由于Li+扩散的迟缓性,充电过程中材料颗粒表面锂空位较多,材料首先发生Li/Ni 混排,随着混排程度加剧,表层层状结构会向岩盐相转变,即形成离子电导率较差的类NiO 相[8]。Ni 的迁移路径为:过渡金属氧的八面体(层状)→四面体(尖晶石)→八面体(岩盐)。在充电过程中Ni2+氧化成为Ni3+或Ni4+,会造成间晶层空间的局部塌陷,增加Li+嵌入的阻力,造成阻抗增大,循环性能恶化。同时由于Ni2+(0.69 A)和Li+(0.76 A)的离子半径相近且其迁移势垒较低,随着材料中镍含量的提高,NCM 材料倾向于发生较强的反位缺陷偏聚行为,通常表现为在晶格的3b 位点发生Li-Ni 位置交换,出现Li+/Ni2+混排,阻塞锂离子的传输通道,导致电池首效低、长期循环性能差、材料电化学性能下降[9]。

研究者通过HRTEM 对不同电压下循环后的NCM622 材料表层进行了检测,发现在4.3 V 截止电压下循环50 次后,虽然NCM622 材料的主体结构仍然保持了良好的层状结构,但是在材料的表面能观察到部分区域出现了过渡金属离子混排的现象。当截止电压提高到4.5 V,4.7 V 后材料的晶体结构衰降变得更加严重,在高的截止电压下过多的Li+脱出导致金属阳离子进入到Li层,这会阻挡Li 的扩散通道,减少Li 的活性点位,导致界面电荷交换阻抗地增加和可逆容量地衰降。

Wu feng[10]采用不同量的锂源烧结Ni0.8Co0.1Mn0.1(OH)2前驱体,得到富锂材料LiNi0.8Co0.1Mn0.1O2。X射线光电子能谱分析证实,过量的锂离子导致了镍离子数量地增加。有趣的是,Li/Ni 无序程度是由X 射线衍射图中I003/I104 比值所决定的,且随着Ni2+含量地增加而降低。电化学测试结果表明,随着Ni2+含量地增加,循环稳定性和倍率性能提高。循环后,电化学阻抗谱显示出电荷转移阻抗降低。

Kyung Keun Lee[11]用中子衍射、X 射线衍射、X 射线吸收和电化学方法研究了材料的初始充放电行为。充放电实验和中子衍射结果表明,初始循环过程中的容量损失随镍含量地增加而线性增加。随着充电深度的逐步增加,充放电循环表明,初始容量损失主要发生在首次充电的早期阶段。X 射线近边吸收光谱显示,锂离子脱出后,锂离子中的镍和钴离子同时被氧化,八面体的局部结构发生轻微扭曲。

Jia xin[12]认为当镍含量增加到较高值时,八面体中Li/Ni 混排导致的结构无序是一个关键问题,因为它会对Li+的扩散速率、材料的循环稳定性、首次充放效率和整体电极性能产生不利影响。

图2 Li1.2Co0.1Mn0.55Ni0.15 在充放电过程中晶体结构变化

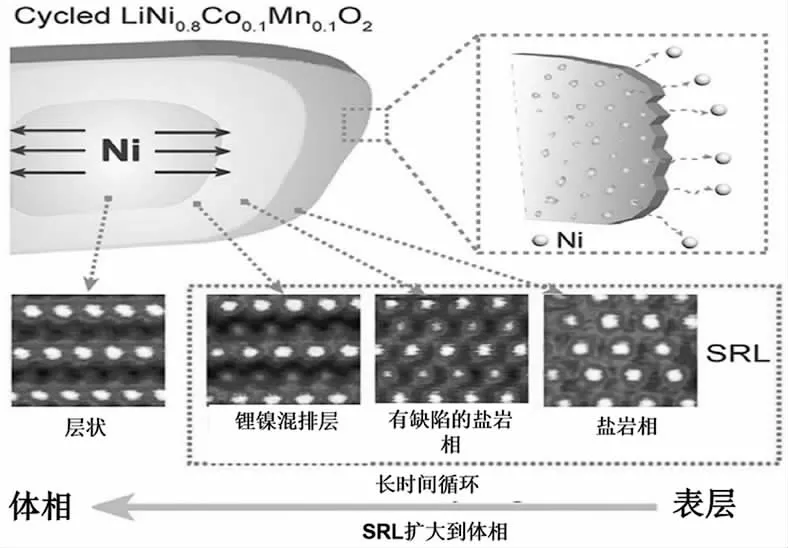

Qingyun Lin[13]认为缺乏原子尺度的实验数据使得富镍三元正极材料的性能退化机制本质上模糊不清。基于过渡金属离子向锂离子扩散通道的迁移,他提出了一种新的原子尺度连续结构演化机制,对富镍三元正极的容量衰减行为有了新的定义。结果表明,由于低扩散势垒和镍在晶格中的浓度梯度,镍会随着不可逆还原而从体相向表面迁移,导致整个充放电过程中SRL(结构重构层)的生长和性能的持续衰减。因此,如何防止过渡金属离子的迁移是今后富镍层状正极材料获得更高能量和更长循环寿命的工作重点(见图3)。

图3 NCM811 失效机理

1.3 应力诱导微裂纹的产生

过度充放电析氧、电解液腐蚀导致过渡金属离子脱出、与潮湿空气接触导致Li 和O 脱出,材料本身的晶格缺陷,都会导致材料出现尖晶石/岩盐相杂相。在充放电过程中,层状材料c 轴方向发生伸缩,产生应力,但是岩盐状晶相不会产生相应的伸缩,故孔洞附近会产生裂纹。材料制备过程中也会存在层错等缺陷,在晶格伸缩过程中,缺陷增大,最终导致开裂[14]。

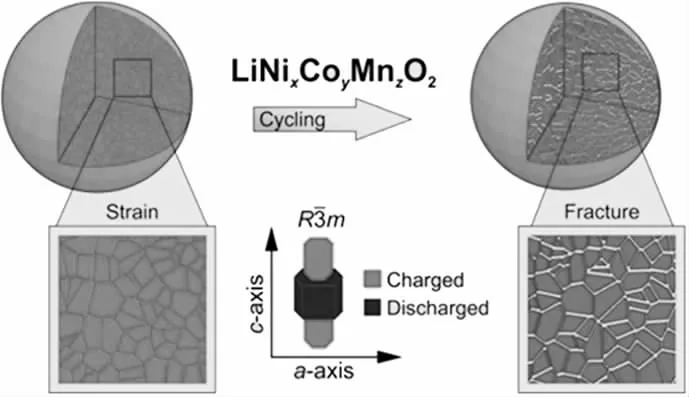

一般商用的高镍三元材料均由几百纳米的一次颗粒团聚成10 μm 左右的二次颗粒。脱嵌锂过程中晶格尺寸各相异性变化以及相地转变会导致在一次颗粒内部产生微裂纹,导致相的分离,阻碍锂离子的扩散。更为重要的是,充放电过程中晶胞参数的变化导致晶体反复地膨胀和缩小,进而产生一次颗粒之间的裂纹,破坏了一次颗粒之间的连续性,导致电子传输受阻,电解液的渗透和界面阻抗的持续增长。

Aleksandr O.Kondrakov[15]从晶体学和微观结构的角度研究和比较了典型的低Ni-NCM(x=0.33,NCM111)和高Ni-NCM(x=0.8,NCM811)三元正极的容量衰减机制,发现NCM111 和NCM811 的晶格在3.0~4.3 V 区间充放电时,经历了约1.2%和5.1%的体积变化(见图4)。当x(Li)>0.5 时,NCM811 的体积变化最大,晶格参数c 从14.467下降到14.030。原位光学显微镜显示脱锂导致NCM111 和NCM811 的二次颗粒体积收缩率分别为(3.3±2.4)和(7.8±1.5)%。横断面扫描电镜分析显示NCM811 有更明显的微裂纹。综上表明,NCM811 容量的加速衰减与晶粒间开裂引起的二次粒子碎裂有关,而二次粒子碎裂是由一次微晶界面处的机械应力驱动的。

图4 循环后微裂纹产生示意

Kang Joon Park[16]合成了一系列富镍Li[Nix-CoyAlz]O2正极(x=0.80~0.95),并对其容量衰减机理进行了综合评估(见图5)。实验结果表明容量保持率与二次粒子内部的微裂纹程度密切相关。此外,DOD(放电深度)决定了微裂纹程度的严重程度,DOD 为60%时循环的富镍Li[Ni0.95Co0.04Al0.01]O2正极表现出最差的容量保持能力。H2-H3相变产生的各向异性应变并没有完全消除,放电到3.76 V 时微裂纹持续生长使得电解液能够穿透粒子内部。由此产生的一次粒子长时间暴露在电解液中,加速了结构损伤,最终破坏了正极粒子的机械完整性。

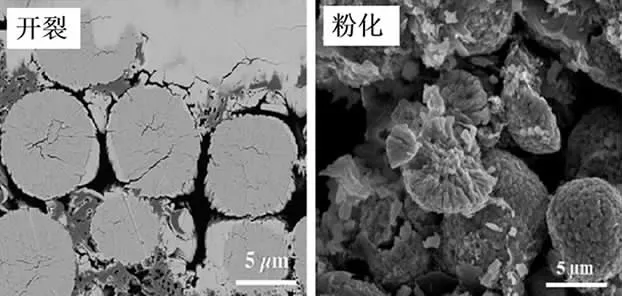

Gyeong Won Nam[17]研究了富镍Li[Ni1-x-yCox-Aly]O2(1-x-y=0.8,0.88 和0.95)正极材料的容量衰减机理(见图6)。正极的容量保持率和热稳定性随放电电压变化而变化。同时,当Ni 含量增加时,容量衰减程度也相应地加大。充电至3.9 V后,三种正极材料都开始出现微裂纹,且有向外扩展的趋势。这些微裂隙破坏正极的机械完整性,使得电解液渗透进入粒子核,加速了内部一次颗粒地开裂。

图5 NCA95 正极材料的截面SEM 图

图6 二次颗粒的开裂以及粉化电镜图

电池的电化学驱动功能不可避免地会产生热效应和机械效应,而热效应和机械效应又与电化学效应相互耦合,共同决定着电池的电化学性能。然而,这种耦合效应,无论是有利的还是有害的,从未被明确阐明。Pengfei Yan[18]使用原位透射电子显微镜来观察这种耦合效应。最终发现热不稳定性会引发晶格中晶内裂纹地开裂和扩展,提供了一个独特的角度来直接可视化裂纹的机理和动力学。与电化学诱发的相不均匀性和氧释放引起的内部压力相关的热应力是引起类似于“爆米花炸裂”机制的晶内裂纹的主要驱动力。结果表明,对电池性能而言,电化学、热学和机械效应的复杂耦合将超过单个效应的影响。

在这项工作中,Pengfei Yan[18]运用了原位TEM(透射电子显微镜)、原位XRD(X 射线衍射),并建立了仿真模型,以证明这种耦合作用对富含镍LiNi0.6Mn0.2Co0.2O2(NCM622)层状正极晶内裂纹的影响。结果表明,即使在初始状态下,NCM622脱锂后的原位加热也会导致晶内裂纹的爆米花炸裂式扩展。这种现象在完全放电的粒子中是不存在的(锂被重新嵌入)。结合原位TEM 观察和化学-机械模拟,发现随着温度地升高,电化学诱发的相不均匀性和氧的演化分别可以引起热应力和内部压力,这是晶内裂纹的两个主要驱动力。

热致晶内裂纹具有表面相变和氧释放的特征。综合力学分析和建模结果表明,材料相非均质引起的热应力和氧释放引起的内部压力是晶粒开裂的主要驱动力。综上所述,观察到的粒内裂纹类似于加热条件下的爆米花炸裂机制。这些研究为电池工作中的电化学过程如何触发热过程和机械过程,以及这些影响如何在层状正极材料的降解过程中紧密耦合和相互加强提供了思路。这也有助于缓解电池材料的性能在复杂电化学和热机械条件下的衰变。

2 解决策略

为了不断挖掘三元层状正极材料的应用潜力,从前面分析的三元层状正极材料的失效机理入手,通过对材料老化机制地探索,对常用的包覆、掺杂元素进行了初步的统计,并对其起到的作用进行初步说明,结合材料的结构设计、掺杂、材料包覆介绍三元层状正极材料的改性思路。

2.1 优化二次颗粒结构

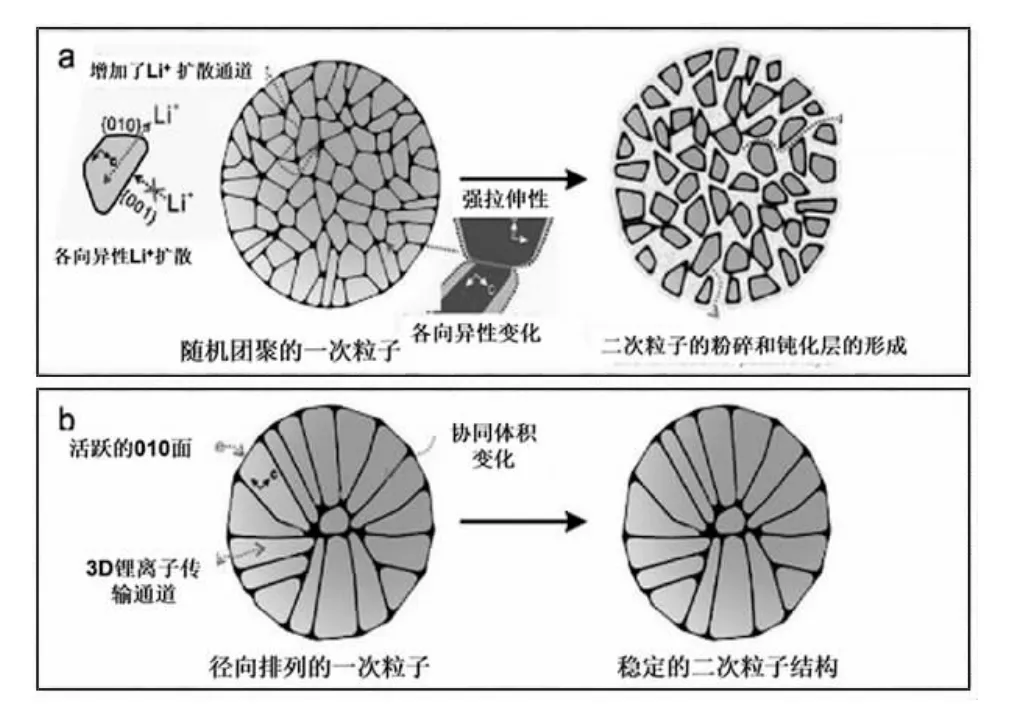

在循环过程中由于各向异性的体积收缩膨胀导致的二次颗粒破裂,可以通过对二次颗粒微观结构优化重设计进行解决。

研究表明具有径向辐射状的二次球颗粒,充放电过程中,承受应力的面积增大,单位面积应力减少,材料粉化情况减弱。同时辐射状的结构更易形成锂离子脱嵌的快速通道,有利于循环、倍率性能提升,这种改性思路更多在前驱体、一次烧结过程中实现(见图7)。在前驱体合成过程中,通过提高氨浓度和搅拌速率,合成径向辐射状的前驱体,经一次烧结后,合成具有径向聚集的NCM 二次球材料。

图7 辐射状结构的二次颗粒

通过优化NCM 材料二次颗粒的结构,有助于减少颗粒内部应力和Li 分布不均匀性,从而提高材料的循环寿命。实验中WilliamE.Gent[19]等人采用了共沉淀法合成NCM 材料的前躯体,研究发现该材料的二次颗粒直径在10~15 μm,一次颗粒的直径在500 nm 左右。观察显示,在原始颗粒和完全放电的颗粒中Li 的分布是十分均匀的,但是在SOC 值为0.3 和0.6 的时候,即便是经过了10 h 的搁置,二次颗粒中的Li 分布仍然十分不均匀。同时也发现,充电电流和静置时间对这种不均匀性并没太大的影响,充电电流从1 C 降低了0.1 C,Li 分散的不均匀性并没有太大的改善,静置170 h 后锂离子分散不均匀的现象并没有明显的改善。

William E.Gent[19]等人对此做出了假设,颗粒内部的应力和Li 分布不均匀的产生,主要是由于二次颗粒的形貌造成,和动力学特征无关,因此一些多孔结构和开放结构的材料展现出了更好的循环性能,这种结构能有效的吸收体积变化,降低充电过程中的应力和Li 分布不均匀的现象。一般期望通过限制截至电压来提高材料的循环寿命,但是通过研究发现,即使在较低的截至电压下,材料内部仍然会发生局部的过充现象,从而造成材料的加速失效。因此提高NCM 材料寿命的方法更多是依赖与NCM 材料本身微观结构的改善。在降低局部不均匀的同时,提高截至电压,从而达到在发挥材料较高容量的基础上,改善材料的循环寿命。

Zhen Chen[20]通过共沉淀方法成功合成了一种优先暴露{010}电化学活性面的一维纳米棒状。合成的材料在0.1 C 时具有177.1 mAh/g 的初始可逆容量,而在较高的电流密度(1 C,2 C,5 C和10 C)下,材料仍具有152.8,141.7,122.7 和104.2 mAh/g 的高初始可逆容量。100 次循环后,材料显示出高容量保留值,约为91%(0.1 C)和94%(10 C)。这种良好的电化学性能归结于新颖设计可以使一维纳米线具有暴露的{010}电化学活性面的结构特点,同时纳米棒状结构大大降低了锂离子的扩散途径。这种结构使得Li+可以无阻碍迁移。这些因素对提高锂离子的扩散率,从而获得优异的高倍率性能和提高循环稳定性有着决定性的作用。

Yu Wu[21]以立方结构的MnCO3为模板,采用快速、简便、无表面活性剂共沉淀法合成了具有电化学活性平面增强的层状立方LiNi1/3Co1/3Mn1/3O2。材料在0.1 C,0.5 C,1 C,2 C,5 C 和10 C 下的可逆放电比容量分别高达220.9,216.2,211.4,189.6,171.7 和144.5 mAh/g。循环100 次后,在0.1 C 下的容量保持率为83.34%,其优异的电化学性能可归结于特殊的立方结构和电化学活性表面的增强生长。保证了超快的锂脱嵌,且亚微米组装体具有良好的结构稳定性。

在高镍三元材料结构设计方面的研究以Sun课题组的贡献最为显著。早在2005 年,Sun[22]课题组便提出核壳结构的高镍三元材料,内部富镍以提高容量,外壳富锰以提高结构稳定性,使得材料的应用取得极大进步。但随后发现在充放电过程中材料外壳和内核会发生不匹配的情况,外壳与内核脱离,导致容量衰减。于是在2009 年提出浓度梯度壳的高镍三元材料,解决了该难题,容量和循环稳定性进一步提高。在2012 年又提出全浓度梯度材料,进一步改善了电化学性能。

2.2 表面结构的重设计

表面包覆作为简单实用的方法而被广泛使用。其主要目的是作为保护层,减少主体材料与电解液之间的副反应,提高材料的循环性能,充放电过程即便形成了微裂纹,也不会被电解液腐蚀而进一步扩大。常见包覆层有ALD 法的金属氧化物、无定形的B 或Al 等包覆、有机包覆层。

例如NC 核NCM 为壳的梯度前驱体,烧结过程中添加一定量的Al(OH)3,730 ℃/10 h 烧结,一次烧结过程中,添加B2O3进行硼掺杂,引导烧结过程中NCM 的颗粒生长方向。B 更倾向于存在于003 表面第一层,所以可以达到引导晶面生长的目的。

Siwu Li[23]报告了一种以稳定的MOF(NH2-MIL-53)为前驱体,制备MOF 衍生氧化铝(MDA)涂层(见图9)。MDA 涂层(2.5wt%)在NCM-622表面均匀分布呈非晶态结构,有效的改性了正极材料LiNi0.6Co0.2Mn0.2O2(NCM-622)。这种材料在0.2 C 和1 C 下分别为214.6 mAh/g 和196.5 mAh/g(3.0~4.5 V),在1 C 下循环100 次后容量保持率为92.7%;即使在5 C 和10 C 的高速下,放电容量仍分别接近168.5 mAh/g 和150.0 mAh/g。结果显示MDA 涂层改善了NCM-622 的结构稳定性和电化学性能。

表面改性是解决含镍量高的正极材料稳定性问题的有效策略。然而,单层、双层涂层策略都存在许多缺陷,如功能单一或涂层接触不良。为此,Shaohua Guo[24]提出了一种单涂层策略,即将二氧化钛纳米颗粒嵌入到LTSO(非晶硅)中(见图8)。涂层材料不仅可以作为NCM 正极的物理保护层,而且可以利用涂层组分改善离子扩散动力学,电池性能显著提高。该双组分涂层策略新颖、有效、简单、可扩展,可推广应用于其它富镍材料的实际改性设计。

图8 一步法制备双组分涂层NCM

锂离子电池常用的富镍正极材料LiNixCoyMnzO2,尤其是x>0.5。这样的材料主要问题是循环稳定性差,特别是镍含量为60%的化合物,在高温(如45℃)循环过程中存在严重的容量衰减和阻抗增加现象。改善上述缺点可以采用电化学惰性无机化合物(如ZrO2)的涂层或Zr4+,Al3+,Mg2+等阳离子的晶格掺杂,Florian Schipper 研究了在富镍材料LiNi0.8Co0.1Mn0.1O2(NCM811)上涂覆一层薄的ZrO2。涂层是通过一种简单且可扩展的湿化学方法生产的,然后在≥700 ℃的氧气下对材料进行煅烧,进行Zr 掺杂。结果表明,在NCM811 表面,即使在≥800 ℃煅烧后,仍有少量ZrO2存在。这项工作的主要发现是包覆/掺杂NCM811 的循环稳定性增强,阻抗降低,这可以归因于ZrO2涂层和Zr 掺杂的协同效应[25]。

中科院化学所专家通过调控表面晶格空位稳定锂离子电池正极材料。提出了一种通过调节粒子表面空位来稳定正极材料的策略。在尖晶石相Li[Ni0.5Mn1.5]O4的16c 空位引入10 nm Al3+的外延层抑制循环期间的结构退化,通过在表面控制Al3+的浓度位点增加颗粒表面稳定性而不干扰锂离子自由扩散。结果表明这一设计可以大大提高Li[Ni0.5Mn1.5]O4材料在高电压条件下的长期循环稳定性[26]。

2.3 离子掺杂

通过阴阳离子掺杂(例如Ti4+,Mn4+,F-,PO43-等)可以达到调节表面结构和稳定体相结构的作用,其作用主要体现在通过引入电化学惰性离子,取代不稳定的Ni3+,增强与氧的相互作用稳定体相结构,从而降低Li/Ni 混排的程度,减少不可逆相变和循环过程中的相变。还有大量的研究者们提出通过在表面引入掺杂离子,降低表面不稳定Ni3+的含量,减少过渡金属离子的溶出。通过离子掺杂,材料的循环性能得到了极大地提高,但是大部分的离子掺杂均会取代一定量的Ni,从而牺牲电池容量。特别的,通过引入与Li+半径相似的Mg2+或者Na+取代Li+,产生支柱效应,稳定锂层的稳定性,促进锂离子的固相扩散。掺杂离子取代过渡金属层部分原子,使TMO 键变短,键强变强,扩宽锂离子脱嵌通道,抑制H2-H3相变。掺杂离子取代Li 层中部分锂离子,不仅扩宽锂离子脱嵌的通道,还保证高脱锂状态下,材料体积不会急剧收缩(推迟H2-H3相变的发生),材料结构完整,提升了电化学性能。

Shuai Liu[27]设计了一种Li 含量丰富的层状金属氧化物Li1.2Ti0.26Ni0.18Co0.18Mn0.18O2(LTR)。原生的锂钛离子混合结构增强了结构变形的容忍度,抑制了TMO 层中过渡金属离子在脱锂过程中的迁移。因此,在182 次循环后,LTR 表现出97%的容量保持率,显示了优异的循环稳定性,平均放电电位在100 次循环中仅下降90 mV。通过电子能量损失谱和校正像差扫描透射电镜的深入研究,证实了锂钛混合结构。用X 射线吸收光谱揭示了电荷补偿机理,并用密度函数理论计算解释了电荷补偿机理。结果表明,在锂层中引入过渡金属离子对增强富锂层状金属氧化物的结构稳定性具有优越性。这些发现为开发具有更好保留力和更长使用寿命的富锂材料提供了可能的途径。

Kang Joon Park[28]在氢氧化物前驱体锂化过程中加入B2O3制备了掺硼Li[Ni0.90Co0.05Mn0.05]O2正极(见图9)。密度泛函理论证实,低至1mol%的硼掺杂改变了Li[Ni0.90Co0.05Mn0.05]O2的表面能,产生了高度织构的微结构,部分缓解了Li[Ni0.90Co0.05Mn0.05]O2在深充电过程中产生的本征内应变。1mol%B掺杂的Li[Ni0.90Co0.05Mn0.05]O2正极在4.3 V 下放电容量为237 mAh/g,55 ℃循环100 次后容量保持率为91%,比未掺杂Li[Ni0.90Co0.05Mn0.05]O2高15%。这项研究结果表明,对于电动汽车循环稳定性较差的富镍三元正极材料,通过掺杂改性可以延长循环寿命,抑制容量快速衰减。

图9 硼掺杂对NCM90 正极极充放电循环力学稳定性的影响

为了避免层状富镍三元正极材料LiNi0.8Co0.1Mn0.1O2在4.8 V 的高压循环过程中结构退化严重,导致电极阻抗急剧上升,容量保持率下降。Yang J[29]开发了一种有效的策略,通过掺杂低含量的Li2MnO3作为一种优良的结构稳定剂来克服富镍正极材料的这些问题。循环伏安和非原位X射线衍射测试表明,Li2MnO3对LiNi0.8Co0.1Mn0.1O2的相变有明显的抑制作用。电化学测试表明,Li2MnO3稳定的LiNi0.8Co0.1Mn0.1O2在高压循环过程中具有较大的可逆容量、稳定的放电电压和较好的循环寿命,这得益于改性后的富镍三元正极材料结构稳定性的提高。Li2MnO3能充分抑制晶格参数明显不同的两个六方相(H2和H3)之间的相变,显著减小了晶格体积的变化,因此有利于LiNi0.8Co0.1Mn0.1O2正极在高压循环过程中原有层状结构的稳定。

Lang Qiu[30]系统地研究了锂化/脱锂过程中的相变。结果表明,适量的PO43-和Mn4+共掺杂可以扩大锂离子的锂离子通道/脱锂通道,降低阳离子混合,抑制循环过程中的结构劣化。在Mn4+和PO43-的稳定作用下,适量的掺杂可以显著提高材料的电化学性能,特别是在恶劣条件下。在2.7~4.3 V 的电池电位下,3%PO43-和Mn4+共掺杂阴极在0.1 C 时的可逆放电容量为204 mAh/g,在100次循环后,1 C 时的容量保持率为85.5%,特别是,5 C 时的放电容量为157.8 mAh/g。即使在55℃的高温下,100 次循环后,阴极仍保持1 C 时初始容量(195 mAh/g)的80.9%。

原子替代和掺杂是提高锂离子电池层状正极材料电化学性能的两种常用策略。本文报道了7种掺杂(Al,Ga,Mg,Si,Ti,V 和Zr)对富Ni 的Li-Ni1-2yCoyMnyO2(NCM)(y≤0.1)相不稳定、Li-Ni 交换、Ni 偏析、晶格畸变和析氧等缺陷的综合研究。结果表明,没有一种单一的掺杂剂可以同时解决所有的问题,而且,尽管它们经常改善某些性质,但它们可能没有效果,甚至会恶化其他性质。通过比较不同的掺杂位置,Chaoping Liang[31]发现由于Mn 和Co 浓度之间的平衡,有非常好的掺杂位置,这个位点的选择表明,应该在Mn 和Co 位都应该采用多组分掺杂策略。最后,提出了优化富镍NCM 整体电化学性能的理论依据,为锂离子电池富镍层状正极材料的设计(Ti 或Zr 掺杂在Co 位,Al 掺杂在Mn 位)提供了理论指导。

层状富镍材料LiNixCoyMnzO2,x>0.5 是电动汽车用高能量密度锂离子电池的理想正极材料。掺杂少量外源多价阳离子可以显著改善富正极结构和循环稳定性。Tina Weigel[32]研究以“自上而下”的方法,探讨以Mg2+,Al3+,Si4+,Ti4+,Zr4+,Ta5+掺杂LiNi0.8Co0.1Mn0.1O2的快速筛选方法。正极材料被前驱体覆盖含有掺杂剂的层,然后在高温热处理期间通过扩散引入颗粒中。该方法可应用于富镍正极材料,并允许相对容易和迅速地识别最有希望的掺杂剂。进一步的优化工作可以促进大容量稳定阴极材料的发展。研究表明Ta5+离子是一种非常有前途的NCM 正极掺杂剂。

3 结语

层状三元正极材料是近几年动力锂离子电池正极材料的必然趋势,提高材料比容量的同时确保循环性能的稳定具有重要意义。本文通过分析三元正极材料的容量衰减机理,明确了三元正极材料失效的原因:

(1)充放电循环过程中三元正极材料表面生成NiO 相,同时Li+脱嵌过程中H2→H3相不可逆相变。

(2)充放电循环过程中Li+脱嵌或者锂缺失导致Li/Ni 混排引起结构变化,并引发相变使得整体结构不均一。

(3)充放电过程中晶格常数各向异性变化导致应力变化从而诱导产生微裂纹,尤其是多晶材料一次颗粒沿着晶界破碎,导致一次颗粒脱附,增大了与电解液的接触面,发生了副反应,增大了界面阻抗,加速了容量的衰减。

这三种情况往往共同作用,加剧电池性能恶化。目前,离子掺杂,表面包覆,优化材料形貌是提高层状正极材料循环性能的主要方法。合理的掺杂可以抑制充放电过程的相转变进而提高材料的结构稳定性;表面包覆和优化颗粒形貌后可以减少材料和电解液的接触面积来抑制界面副反应的发生,表面的Ni 可以更高的价态稳定存在,减缓岩盐相NiO 的生成,抑制O2逸出及相变向体相的扩散,一定程度上提高了循环性能(失去O以后,Ni 的价态会降低)。

过去,许多工作集中在描绘个体效应,而耦合效应尚未被探索,实现上述三种改性方法的综合利用,同时重新架构设计及优化电池组件、设置充放电协议以及解决以及高电压配套技术问题延长锂离子电池使用寿命,可以极大程度地提升材料的应用前景[33-35]。