中老铁路膨胀性盐岩地层隧道结构体系优化及施工技术探究

王志杰, 李金宜, 周飞聪, 姜逸帆, 周 平, 邓宇航, 林嘉勇

(西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031)

0 引言

盐岩是由质量分数为35%以上的石盐和其他常伴生的石膏、芒硝、白钠镁矾、杂卤石、钾石盐、光卤石、黏土、有机质及铁质化合物等混入物所组成的岩石,是由含盐度较高的溶液或卤水通过蒸发浓缩作用形成的化学沉积岩。

盐岩的蠕变性与重结晶性使其在地下能源储存及核废料封存上占据重要地位,其遇水溶解形成的地下空腔已是国际首选天然气储备场所[1]。故目前对盐岩储气库设计[2]、储气库稳定性[3]以及盐岩蠕变[4-5]的研究较多。

膨胀性围岩对隧道的危害不断凸显,现已有不少研究者对膨胀性围岩进行研究。Oldecop等[6]依托西班牙拉里隧道,采用室内试验对岩体针状石膏膨胀过程进行研究。Zhang等[7]采用X射线衍射分析、电镜扫描试验,证明蒙脱石膨胀是造成贵州小屯煤矿顶板、井壁变形坍塌的原因。崔蓬勃等[8]通过Ansys对不同膨胀性工况隧道二次衬砌进行受力分析,各工况二次衬砌安全系数均会下降。陈有亮等[9]基于湿度应力场理论,推导了考虑膨胀应力和剪胀的深埋圆形隧道弹塑性解以及湿度扩散非稳态解。蒲文明等[10]对膨胀岩进行分类并对本构模型进行归纳总结,指出膨胀岩隧道开挖时应减少对地层的扰动。

盐岩具有强腐蚀性、强膨胀性以及水溶性,在盐岩地层中修建隧道极其困难。目前,在交通领域中关于盐岩的研究较少,仅有黄东海[11]、于占华[12]对含盐地层隧道施工技术进行了简要阐述,肖勇刚[13]、刘高金等[14]对含盐地层隧道结构损伤的原因进行了简要分析,关于盐岩隧道设计施工技术的研究还处于空白,基本没有形成较为有效的措施和控制体系。本文依托中老铁路跨境隧道盐岩段工程,在考虑地层膨胀压力的前提下比选变更设计断面、选择施工方法,并提出隧道支护防水等新工艺,以期为后续施工提供指导,为其他盐岩地层隧道开挖提供新思路。

1 膨胀性盐岩地层隧道特点

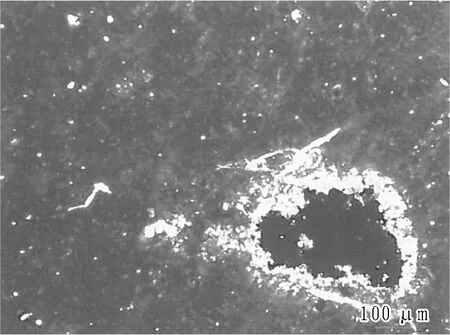

友谊隧道位于中老铁路磨憨站至磨丁站(老挝境内)区间,穿越国境线,为设计时速160 km的单线铁路隧道。隧道全长9 595.407 m,其中,老挝境内长2 425 m,起讫里程为DK0+000~DK2+425,最大埋深243 m,均为Ⅳ、Ⅴ级围岩。隧道3#斜井进入正洞段后,揭示围岩主要为含硬石膏、泥灰质角砾石盐岩,最大含盐量超过90%,盐岩呈条带状,宽0.1~1.0 cm。在DK0+730取岩样,显微镜下观察为中晶—巨晶结晶粒状结构,块状构造,成分主要为石盐(质量分数77%~79%),夹部分泥灰质、硬石膏角砾,电镜下岩块见图1。

图1 电镜下岩块

1.1 水文地质情况

隧址区地势低缓,地表水为沟水、河水,水量受大气降水控制,旱季沟内水量减小或干涸。溪沟地表水属2HCO3-·Cl--Ca2+·Na+型水。地下水主要类型有第四系孔隙水、基岩裂隙水,下伏基岩岩体破碎,基岩裂隙水较发育,主要受大气降水及地表水补给。地下水对混凝土结构具有硫酸盐侵蚀、氯盐侵蚀及盐类结晶破坏侵蚀,正洞DK0+000~+900段及3#斜井环境作用等级分为H2、L3、Y3;正洞DK0+900~DK2+425段环境作用等级分为H2、Y2。预测友谊隧道老挝境内正洞正常涌水量为3 000 m3/d,雨季最大涌水量为3 600 m3/d。

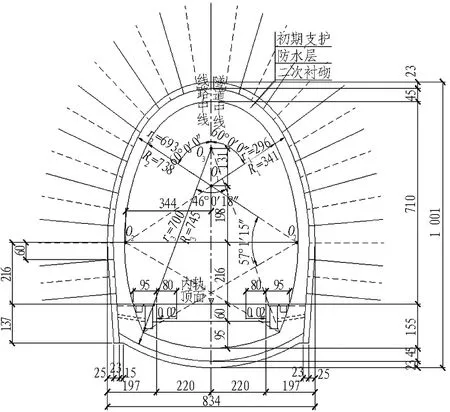

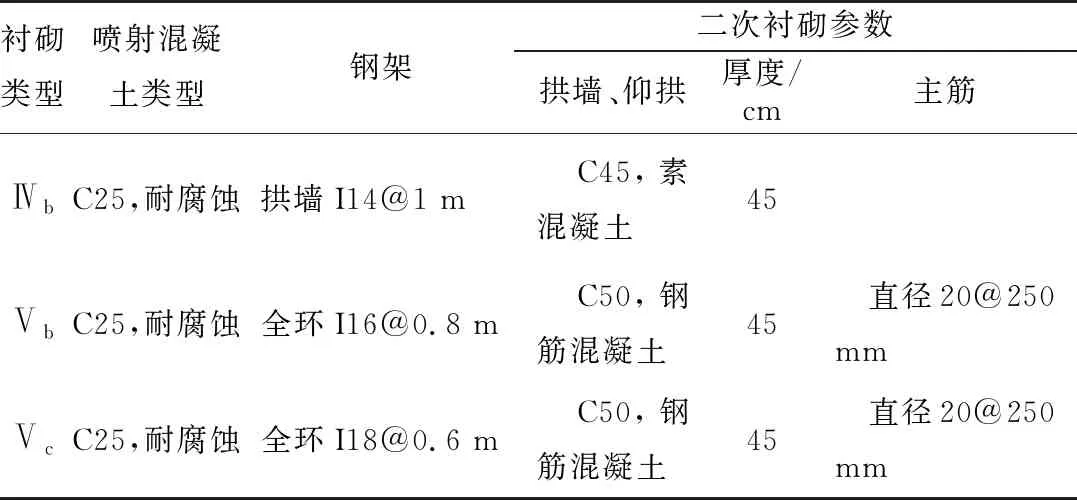

1.2 原隧道断面设计参数

隧道原设计断面如图2所示。隧道原设计为三心圆马蹄形断面。根据围岩分级及地质构造,采用不同的支护参数,Ⅳ级围岩采用Ⅳb型复合式衬砌,Ⅴ级围岩采用Ⅴb型复合式衬砌(通过班博腾断层段采用Ⅴc型衬砌),各类型衬砌支护参数见表1。

图2 隧道原设计断面(单位: cm)

表1 原设计衬砌参数

1.3 隧道结构损伤形态

盐岩属于易溶化学沉积岩,具有溶蚀性及化学侵蚀性,遇水具有强烈的喀斯特岩溶特征,盐岩地下水对隧道衬砌结构具有不同程度的化学侵蚀。盐岩遇水溶解后重结晶体积增大以及硫酸盐侵蚀造成含盐地层隧道围岩具有强膨胀性。膨胀性、腐蚀性导致隧道防水衬砌结构损伤,强度降低,混凝土破损严重,一旦发生病害,整治的难度将会很大。

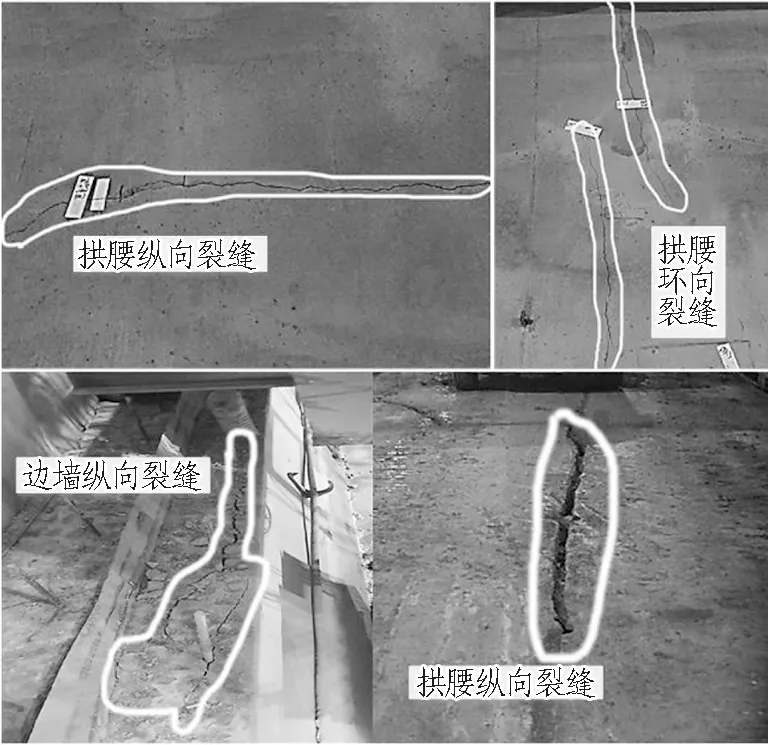

盐岩引起隧道最直观的结构损伤即衬砌裂缝、仰拱开裂,如图3所示。友谊隧道在施工阶段出现较严重的衬砌裂缝及仰拱开裂。自2018年7月起,DK0+670~+675两侧矮边墙纵向开裂,裂纹宽0.001~0.015 m;DK0+695~+683仰拱纵向开裂,裂纹宽0.005~0.010 m。开裂段为45 cm厚C45素混凝土,裂缝数量逐渐增多,长度、宽度逐渐发展,目前裂缝已有42条。

1.4 隧道结构损伤机制分析

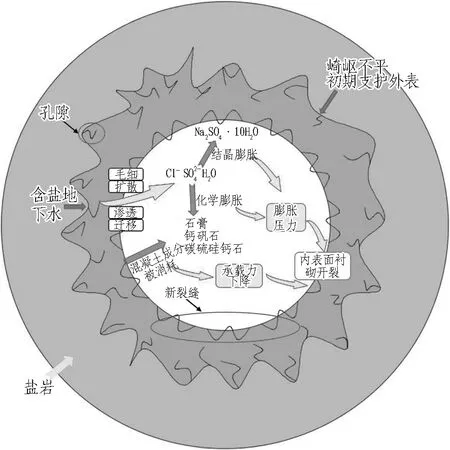

隧道结构损伤与盐岩的膨胀性密切联系,膨胀压力形成机制如图4所示。衬砌腐蚀劣化的原因包括物理膨胀和化学膨胀。物理膨胀是指无水硫酸钠吸水转换成十水硫酸钠晶体时体积膨胀,产生较大结晶压力。物理膨胀主要为高矿化度的地下水,通过扩散、毛细管、渗透、电化学迁移等作用进入混凝土结构,水分蒸发并析出结晶盐,此时的结晶盐产生膨胀压力导致混凝土内部裂缝发展。此时的膨胀压力主要是由无水硫酸钠晶体(Na2SO4)吸水转化成十水硫酸钠晶体(Na2SO4·10H2O)的过程中晶体体积膨胀314%造成的。

图3 衬砌及仰拱开裂

图4 膨胀压力形成机制

化学膨胀为地下水进入混凝土内部后与混凝土组成成分及钢筋发生化学反应,产生膨胀压力,最终导致衬砌劣化。作用机制可分为2个方面: 1)化学生成物(如钙矾石、石膏、碳硫硅钙石等)体积较反应物大,在混凝土孔隙中胀大,产生膨胀压力,引起衬砌内部微裂缝发展。2)进入混凝土内部的Cl-会与钢筋发生电化学反应,造成钢筋锈蚀。钢筋锈蚀体积会增大2~4倍,产生锈胀压力作用于混凝土。同时,混凝土C-S-H凝胶等成分被反应消耗,混凝土内部胶结能力下降,最终导致衬砌耐久性、承载力降低。

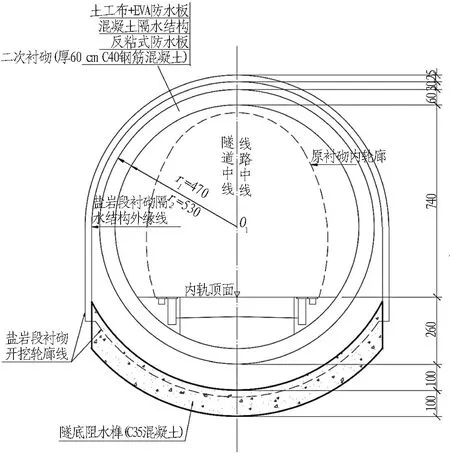

1.5 衬砌优化

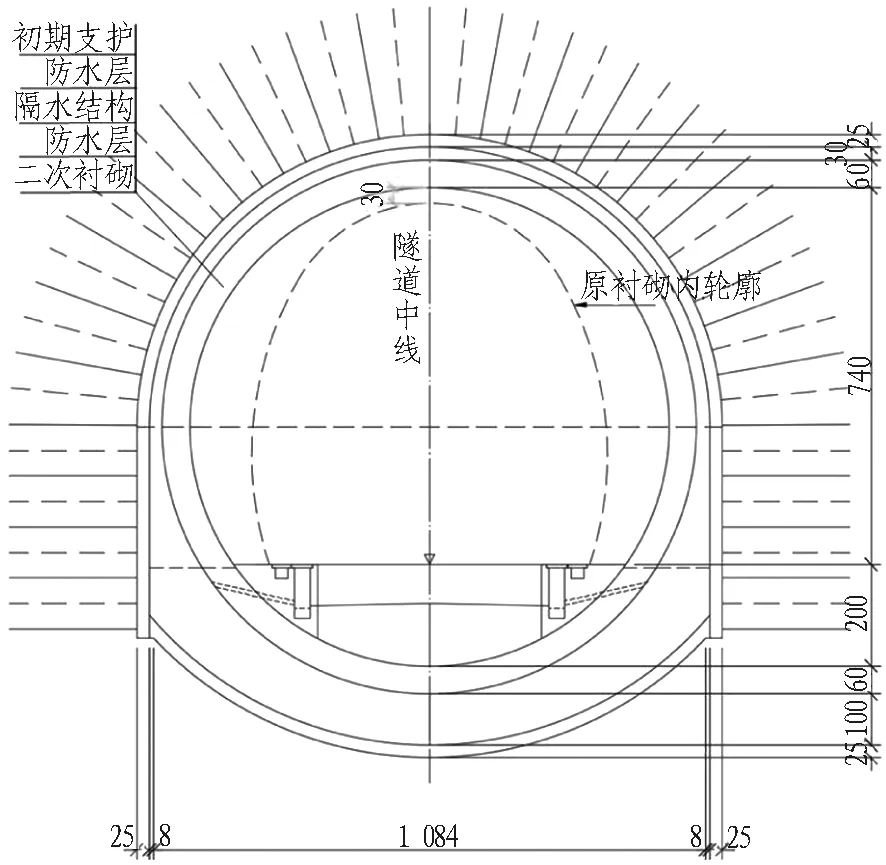

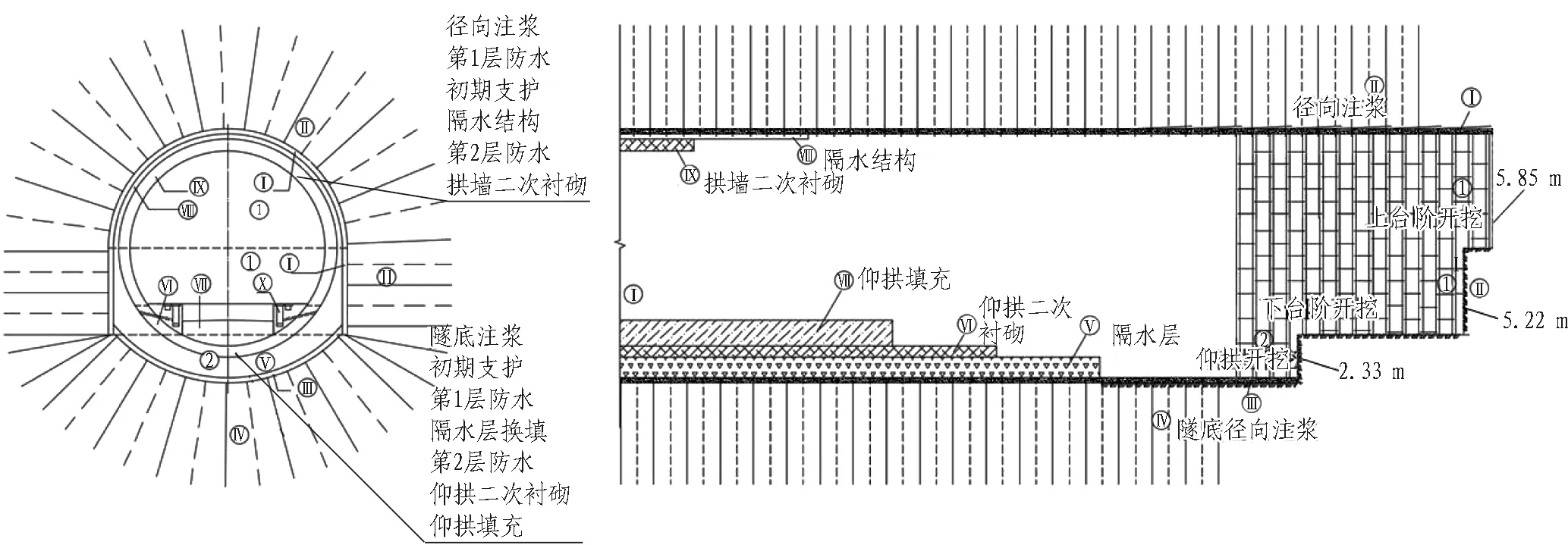

原隧道按三心圆马蹄形断面施工,大量裂纹发展,隧底有空腔发育。经专家讨论分析,选定圆形为隧道新断面,并在仰拱向下扩挖1 m施作隔水混凝土,衬砌内轮廓预留30 cm补强空间。衬砌形式分为A、B 2种,A型衬砌用于岩体较完整且干燥无水段,B型衬砌用于围岩裂隙发育或地下水发育段。初期支护采用“锚网喷+全环格栅钢架”,A型衬砌和B型衬砌设计参数仅在初期支护上有所区别,A型衬砌在拱墙设置3 m长锚杆,B型衬砌在洞周全环设5 m长注浆锚管。A、B型衬砌结构形式如图5所示。

(a) A型衬砌

1.6 施工难点

隧道结构形式特殊,仰拱深、断面大。为避免地下水向结构内渗,造成结构腐蚀和破坏,设计采用全包防水,综合考虑水压、盐岩结晶压力、围岩压力等,隧道结构采用圆形断面,同时对仰拱进行加深,开挖断面达到142 m2。

隧道结构复杂,施工工序多,施工组织难度大。隧道结构由3层支护和2层防水组成,由岩面向洞内分别为初期支护、一次防水层、隔水混凝土、二次防水层、二次衬砌。作业面作业工序达到10余个,作业工区长约260 m,狭长空间内施工干扰大,施工组织难度大。

为提高结构抗渗性和耐腐蚀性,工程采用了大量新材料、新工艺,例如: C25掺纳米复合材料早高强喷射混凝土、C35混凝土隔水层、可维护式注浆管等。该新材料、新工艺可借鉴的案例较少,工艺要求高。

2 数值模拟计算分析

2.1 膨胀压力确定

根据王超等[15]的研究,含有质量分数为97%的CaSO4石膏地层岩样最大膨胀压力为330.6 kPa。友谊隧道硫酸盐含量极高,可将文献[15]室内试验所得的膨胀压力作为参考。同时,庞山等[16]基于《铁路隧道设计规范》提出,采用围岩降级的方法计算围岩松动压力,即膨胀性围岩膨胀压力等于无膨胀性围岩原松动压力。友谊隧道围岩多为Ⅴ级围岩,故膨胀压力计算过程如下。

式中:B为隧道宽度;ω为宽度影响系数;i为隧道宽度每增减1 m时的围岩压力增减率,按规范取值;γ为围岩重度;s为围岩级别。

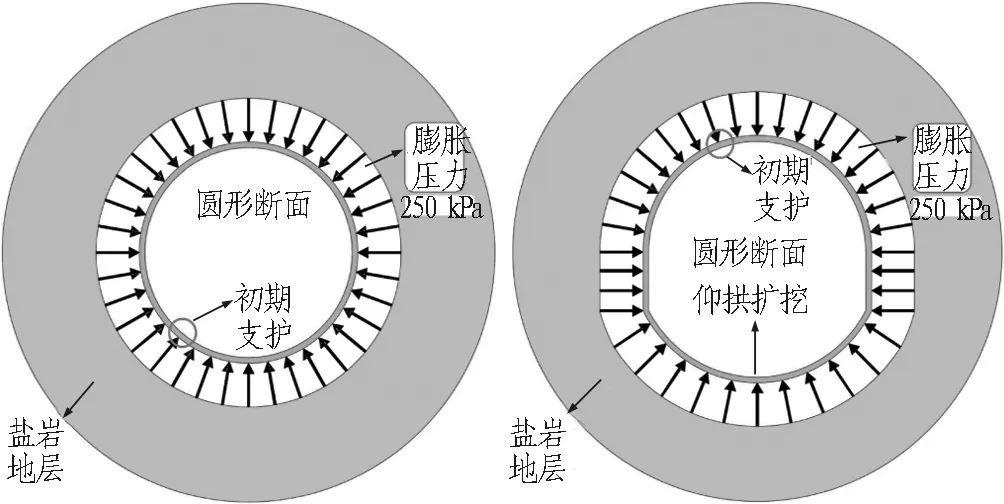

由式(1)计算所得膨胀压力不超过330.6 kPa,同时参考友谊隧道设计资料,径向地层膨胀压力取250 kPa,计算时采用的膨胀压力示意如图6所示。

(a) 普通支护断面 (b) 多层支护断面

2.2 计算工况

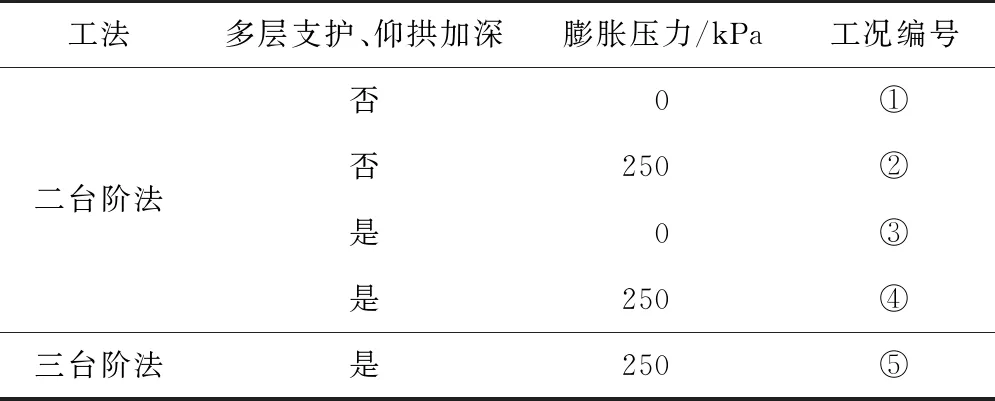

根据现场实际情况,并参考成昆复线隧道工程等国内含盐地层隧道,拟定2种开挖工法。为探明径向地层膨胀压力的影响以及多层支护、仰拱加深的作用,用控制变量法共建立5个计算工况(见表2)进行对比分析。

表2 计算工况

各种工法台阶长度、开挖进尺的不同均会产生不同的计算结果,为保证变量的单一性,故保持各工况开挖进尺及台阶长度一致。

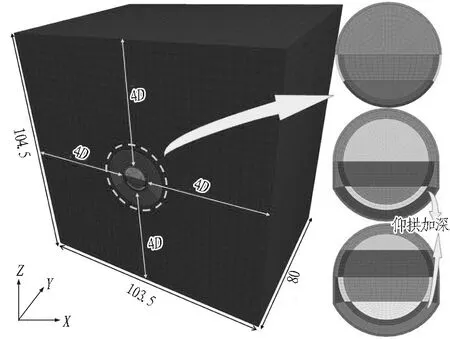

2.3 模型建立

根据友谊隧道变更设计资料,采用FLAC3D建立隧道开挖模型。圆形断面隧道开挖直径为11.5 m,根据圣维南原理,模型左右、上下边界均取4倍开挖直径,开挖长度取80 m,模型尺寸为103.5 m×104.5 m×80 m,计算模型如图7所示。围岩单元采用摩尔-库仑模型,支护结构单元采用弹性模型。除顶部边界外,其余各边界均采用单向固定约束,前后边界不发生纵向位移,左右边界不发生横向位移,底面不发生竖向位移。

D为开挖直径。

根据友谊隧道地质勘察资料及基本力学试验,得出围岩力学参数;根据《混凝土设计规范》取混凝土弹性模量,并将钢拱架刚度等效折算,模型计算参数如表3所示。

表3 数值模型计算参数

盐岩地层膨胀压力主要由盐类重结晶体积增大造成,故膨胀压力在仰拱开挖完成后施加于洞周围岩节点上。

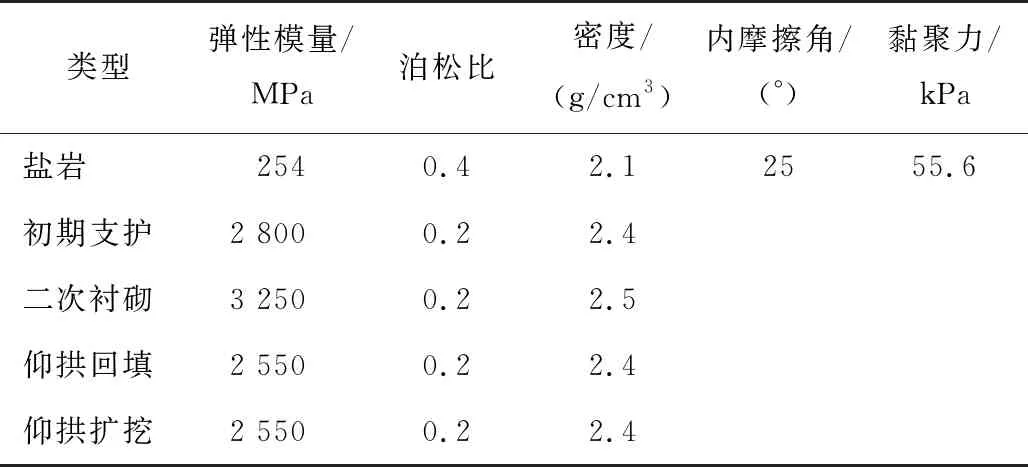

记录开挖过程中5种工况下Y=20 m断面拱顶沉降、拱脚沉降、仰拱隆起、拱腰水平收敛、拱脚水平收敛、墙脚水平收敛等,监测点的布置如图8所示。根据工况①②及③④,可分析地层膨胀压力对衬砌结构安全性的影响;根据工况①③及②④,可分析多层支护及仰拱加深对围岩、结构的影响;根据工况④⑤,可研究二台阶法、三台阶法膨胀性盐岩地层隧道的适应性。

图8 监测点布置

2.4 计算结果分析

2.4.1 洞周围岩变形

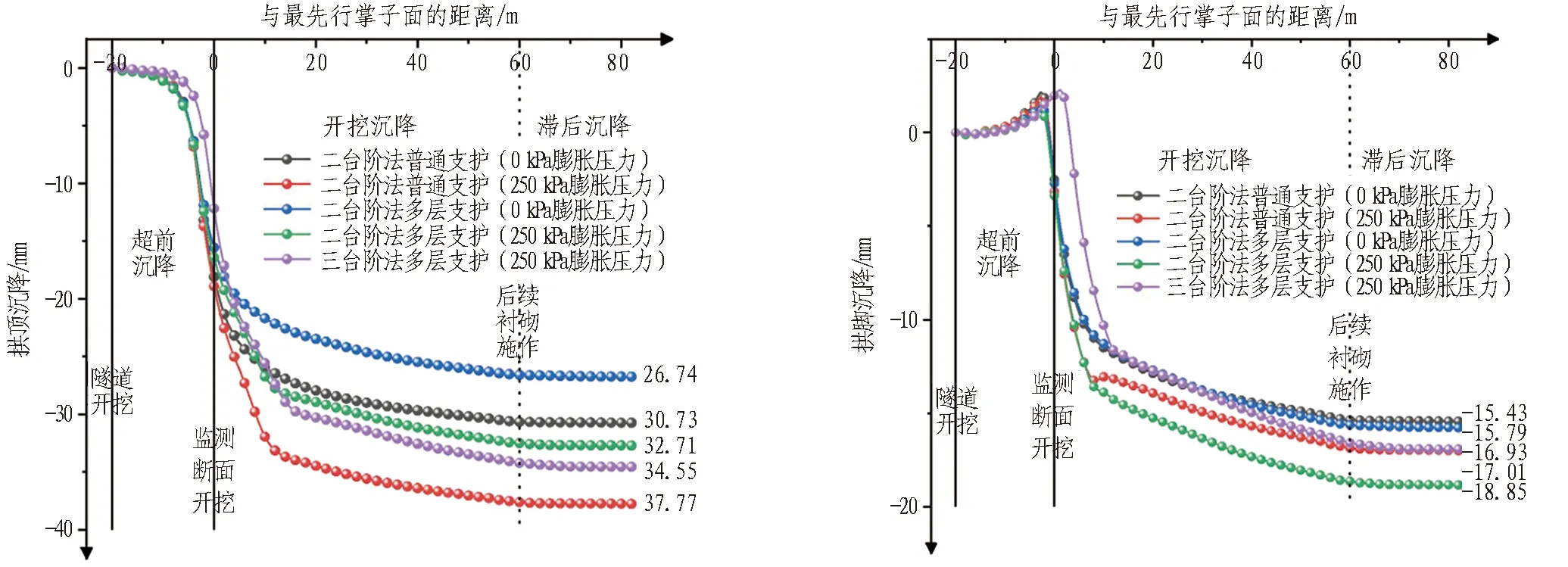

将工况①②③④围岩变形全过程进行对比,得出Y=20 m断面洞周围岩变形时程曲线图(如图9所示),分析膨胀压力、多层支护及仰拱扩挖对围岩稳定性的影响。根据图9,可得到以下结论。

1)围岩仰拱隆起>拱顶沉降;拱脚水平收敛>墙脚水平收敛>拱腰水平收敛。

2)对比工况①②及③④可知,存在膨胀压力时,水平收敛及竖向变形均明显增大,且水平收敛增长幅度大于竖向变形。采用普通支护时,250 kPa地层膨胀压力可使隧道拱顶沉降增大22.90%、仰拱隆起增加7.00%、最大水平收敛增大54.25%;当采用多层支护时,250 kPa地层膨胀压力使隧道拱顶沉降增大22.33%、仰拱隆起增加7.68%、最大水平收敛增大36.85%。

(a) 拱顶沉降 (b) 拱脚沉降

3)对比工况①③及②④可知,采用多层支护可对洞周围岩变形起到积极的约束作用。不存在膨胀压力时,水平约束效果与竖向约束效果基本一致,采用多层支护时较采用普通支护时拱顶沉降减小12.99%、仰拱隆起减小11.11%、最大水平收敛减小13.04%。当地层存在250 kPa膨胀压力时,水平收敛约束效果大于竖向变形,采用多层支护时较采用普通支护时拱顶沉降减小13.40%、仰拱隆起减小10.55%、最大水平收敛减小22.85%。

2.4.2 掌子面纵向挤出变形

整个计算模型长80 m,开挖至50 m时隧道掌子面纵向挤出变形如图10所示。由图可得出以下结论。

1)各工况最先行掌子面纵向挤出变形最大处位于几何中心,且与掌子面面积有关。上台阶开挖卸荷引起下台阶表面发生较大的隆起。由于空间效应,下台阶开挖面顶部纵向挤出变形最大,其挤出量甚至超过最先行掌子面。

2)加荷时,膨胀地层压力均处于XOY平面,故无沿隧道纵向的分力。对比图10中(a)(b)及(c)(d)可知,250 kPa膨胀压力对隧道掌子面纵向挤出变形基本没有影响。

3)对比图10中(a)(c)及(b)(d),采用多层支护后,掌子面纵向挤出变形明显减小。由于对仰拱进行扩挖,模筑混凝土更厚,仰拱台阶开挖面挤出变形减小幅度大于上下台阶。

2.4.3 初期支护受力

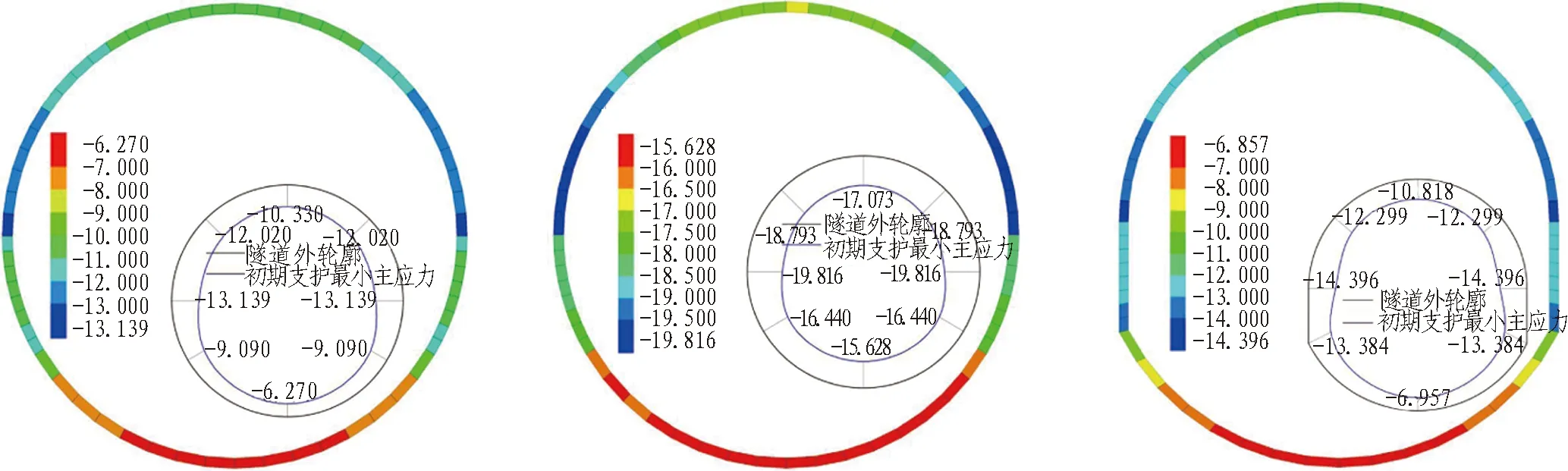

隧道贯通后,提取Y=40 m断面初期支护最大主应力和最小主应力,结果分别如图11和图12所示。由图11和图12可得出以下结论。

1)隧道在拱顶、拱腰处最大主应力均为拉应力,其余各处最大主应力均为压应力,且拱顶处大主应力绝对值最大。隧道最小主应力均为压应力,且由于断面类似圆形,小主应力沿断面周围分布较均匀,拱脚处最大。

2)对比图11和图12中(a)(b)及(c)(d)可知,拱顶处最大主应力为正值,即为拉应力。膨胀压力会减小拱顶处的最大主应力,但最小主应力会较大幅度增长,且仰拱处增长幅度最大,易造成支护被压坏。

3)对比图11和图12中(a)(c)及(b)(d),多层支护对初期支护最大主应力的影响不大。由于墙脚曲率较小,无膨胀压力时,多层支护引起墙脚最小主应力突增,其余各处应力较为接近。有膨胀压力时,除在墙脚有应力集中外,多层支护可减小其他部位的最小主应力,尤其是拱顶附近。

(a) 二台阶普通支护无膨胀压力 (b) 二台阶普通支护有膨胀压力 (c) 二台阶多层支护无膨胀压力

(a) 二台阶普通支护无膨胀压力 (b) 二台阶普通支护有膨胀压力 (c) 二台阶多层支护无膨胀压力

2.4.4 工法比选

三台阶法支护封闭时间长于二台阶法,围岩变形时间长,变形量大。根据图9可知,膨胀性盐岩地层隧道开挖采用三台阶法时,拱顶沉降、仰拱隆起、最大水平收敛值均比采用二台阶法时大,分别大5.63%、11.73%、13.24%。由于三台阶法上台阶开挖断面较小,故拱顶沉降增大幅度小于仰拱隆起及水平收敛。同时,三台阶法开挖断面的减小导致最先行掌子面纵向挤出变形小于台阶法。根据图11可知,三台阶法施工时,围岩应力释放时间长,拱顶、拱腰初期支护最大主应力略有下降。根据图12可知,三台阶法上台阶开挖后,台阶面位于隧道拱腰,拱腰、拱顶最小主应力大;二台阶法上台阶开挖后,台阶面位于隧道拱脚,拱脚最小主应力大; 2种施工方法下墙脚、仰拱处初期支护最小主应力基本一致。

隧道开挖工法适应性比选,不仅需要从围岩稳定、结构受力方面考虑,还需要与施工速度、施工经济性相联系。二台阶法开挖工序少,开挖速度快,初期支护及二次衬砌均较早封闭,洞周围岩位移小,但围岩压力释放较少,掌子面挤出变形最大,初期支护压应力承受的最大压力略大于台阶法。但由于膨胀压力及类圆形断面,其支护受力均匀,承载能力强,且施工灵活多变,施工断面较大,可采用大型机械开挖,工效快。三台阶法除掌子面挤出变形以外,其余各处围岩变形均略大于二台阶法; 同时,考虑到施工成本及工作段长度,认为二台阶法较三台阶法更适用于膨胀性盐岩地层隧道施工。

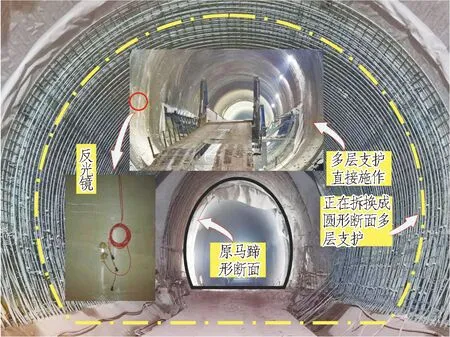

3 现场实测验证

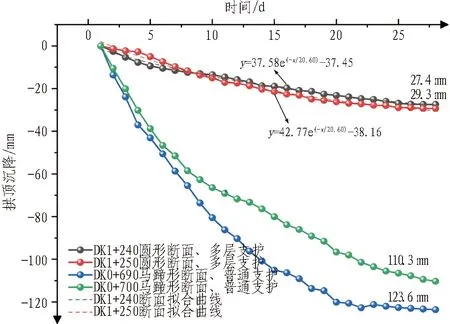

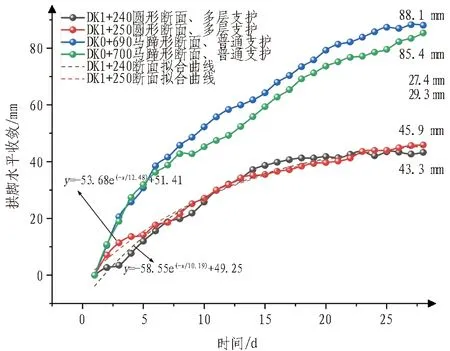

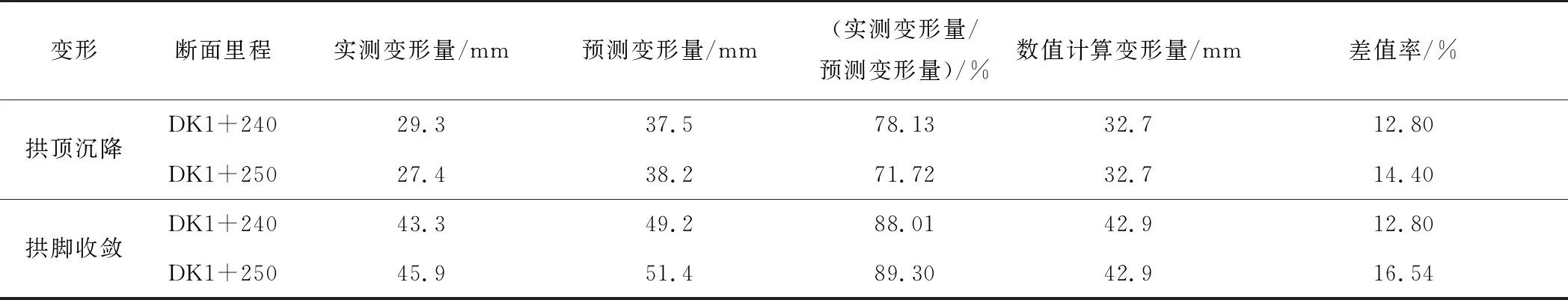

隧道施工现场断面如图13所示。在变更隧道断面形式、支护类型前后对隧道变形进行了现场监测。本文选取变更设计前后含盐量接近的4个断面进行变形分析,马蹄形断面为DK0+690、DK0+700,圆形断面为DK1+240、DK1+250。将隧道4个断面拱顶沉降及拱脚水平收敛绘制成图,并用指数函数(y=a×e(-x/t)+y0)对圆形断面变形曲线进行拟合。拱顶沉降及拱脚水平收敛变化曲线分别如图14和图15所示。通过拟合方程预测其变形稳定值,最终与数值计算结果进行对比验证。

由图14和图15可知: 1)隧道采用二台阶法开挖时,马蹄形断面隧道开挖27 d后拱顶平均沉降达115 mm,拱脚收敛超过85 mm; 2)圆形断面隧道开挖变形量显著减小。通过拟合公式可预测DK1+240及DK1+250拱顶平均下沉稳定值为37.9 mm,拱脚最大水平收敛平均稳定值为55.8 mm。实测结果与数值计算结果对比如表4所示。由表4可知,采用多层支护后,隧道水平收敛较竖向变形能更快稳定。拱顶及拱脚预测变形量均大于数值计算结果,但最大差值率不超过20%,计算结果基本可信。

图13 隧道施工现场断面

图14 拱顶沉降变化曲线

图15 拱脚水平收敛变化曲线

表4 实测结果与数值计算结果对比

4 其他施工技术

4.1 洞身开挖工序

隧道洞身开挖流程复杂,工序繁多,具体工序如图16所示。首先,采用自制凿岩台架配合手持风钻钻孔,弱爆破上台阶及下台阶①部; 通风排烟20 min后,检查爆破效果,排查有无盲炮等; 确认无误后,初喷4 cm厚喷射混凝土,施作上台阶及下台阶初期支护Ⅰ,复喷C25混凝土至设计厚度,施作台阶径向注浆Ⅱ。下台阶开挖完成后,进行仰拱开挖②及检底,检底完成后,施作仰拱初期支护Ⅲ、隧底径向注浆Ⅳ。隧底注浆施工完成后,铺设第1层防水,施作换填隔水层混凝土Ⅴ,再铺设第2层防水,后浇筑仰拱混凝土Ⅵ及填充C20混凝土Ⅶ。仰拱施工支护完成后,铺设拱墙初期支护第1层防水,利用台车施作拱墙隔水层混凝土Ⅷ、拱墙隔水层混凝土第2层防水,浇筑拱墙二次衬砌混凝土Ⅸ。最后施工水沟、电缆槽等附属工程Ⅹ。

图16 洞身开挖工序

4.2 注浆参数

超前小导管采用热轧钢花管,钢管内壁采用普通单层环氧粉末进行防腐,厚度≥300 μm,外层采用加强双层环氧粉末,厚度≥500 μm,且应具有抗划伤耐磨性能。A型衬砌全环采用PVC钢花管进行注浆,单根长度为0.5 m,拱墙间距为1.5 m×1.5 m,隧底间距为1 m×1 m。注浆配合比为普通P·O 42.5水泥质量∶水质量=2∶1。进浆压力一般为2~3 MPa,注浆终压为4 MPa。B型衬砌全环采用φ42 mm环氧涂层钢花管对5 m范围内的围岩进行加固、堵水,环向间距×纵向间距为1 m×1 m,交错布置。浆液按照超细水泥质量∶水质量=1∶0.5进行拌制。

4.3 阻水榫施工

为抑制含盐地下水在隧底的纵向流动,减少仰拱脱空、底鼓,在盐岩衬砌段设置隧底阻水榫,间距50 m,尺寸为1 m(高)×1 m(厚),与隧底隔水层结构一起整体浇筑,混凝土材料与隔水结构一致。另外,在盐岩含量变化较大、地下水变化较大处增设阻水榫。

隧道开挖后,阻水榫附加断面及时施作锚喷网,采用人工风镐扩挖。阻水榫范围内不设钢架,不设土工布+EVA防水板。阻水榫横断面和纵断面如图17所示。经现场观测,隧道变更为圆形断面并采用多层支护、向下扩挖仰拱,同时采用“四新”开挖技术、注浆技术及隧道阻水榫等施工防水技术后,衬砌表面无裂缝发展,无盐类结晶析出,仰拱底鼓情况得到有效控制。

(a) 横断面图

5 结论与讨论

本文依托中老铁路友谊隧道工程盐岩特殊段,采用现场调查、数值模拟、监控量测等手段,对膨胀性盐岩地层工程特性、隧道结构设计、施工方法等关键技术进行了研究,得出以下结论。

1)盐岩具有腐蚀性、膨胀性,含盐地下水对混凝土的侵蚀引起的膨胀压力是原马蹄形隧道衬砌开裂的根本原因之一。

2)250 kPa的地层膨胀压力可大幅度增大围岩变形,尤其是最大水平收敛,但其对隧道掌子面纵向挤压变形基本没有影响。膨胀压力可减小拱顶处的最大主应力(拉应力),但会大幅度增大仰拱处最小主应力,易造成仰拱被压坏。

3)采用多层支护可对洞周围岩变形起到积极的约束作用,存在地层膨胀压力时,多层支护对水平收敛的约束效果大于对竖向变形的约束效果。多层支护也可使掌子面纵向变形明显减小,仰拱台阶开挖面挤出变形减小幅度大于上下台阶。多层支护对初期支护最大主应力基本无影响。无膨胀压力时,会引起墙脚最小主应力突增;有膨胀压力时,可减小其他部位的最小主应力。

4)综合考虑围岩稳定性、支护受力、施工效率及工程经济性等,膨胀性盐岩地层多层支护隧道施工宜采用二台阶法。

5)现场实测证明隧道结构形式优化效果明显,通过指数函数拟合的围岩变形预测值与数值计算值误差不超过20%。

6)隧道结构采用3层衬砌、2层防水,在富水段全环注浆并施作隧底阻水榫后,衬砌开裂、仰拱底鼓得到控制。

监测数据显示,随着时间的增长,隧道结构仍有一定变形,因此,需进一步研究盐岩的膨胀性和其蠕变性的关系,以保障盐岩地层隧道结构的长期健康服役功能。

——以淮南矿区为例