动态回弹模量测试仪在高速公路路基压实质量检测上的应用研究

李炎飞

(安徽省高速公路试验检测科研中心有限公司,安徽 合肥 230601)

安徽省高速公路“十二五”、 “十三五”发展规划相继实施以来,沿江、江淮及江南丘陵山区多条高速公路路基填筑陆续大量选用天然岩质类材料替代石灰(水泥)改良土。这种土石混填或填石路基的应用,很大程度提升了公路路基的填筑功效,有效保障了路基填筑质量,同时也降低了工程造价。

然而,现行公路行业技术标准规范针对路基填料的压实质量的现场检测方法,无论是灌砂法、灌水法或是沉降差等,均存在效率低、人为因素影响大等问题。因此,依托安徽省交通科技项目《高速公路中粗粒土路基压实质量快速检测方法和控制指标研究》课题的相关成果,研发应用便携式动态回弹模量测试仪快速无损检测包括填土路基、土石混填路基和填石路基压实质量。

1 项目背景

池州长江大桥接线K2+692-K18+153间断分布挖方段岩体主要由中-强风化凝灰质砂岩、砂岩及安山岩组成,其中殷家汇互通区主要由中-强风化碳质灰岩、砂岩、泥岩组成。依据岩性工程性质分析,除部分全风化的泥岩水稳性相对较差外,其余均可分类作为路基填料。将挖余岩性较好的集中堆放,统一使用碎石机粗加工成符合规范级配的通料碎石,直接用于台背及路床填筑,以取代设计原灰(水泥)土路床及台背设计方案,可优化83万方。然而,土石混填或填石路基颗粒相互之间具有较强的嵌挤特性,相应路基压实过程受填料岩性、粒径、级配以及含水率等多重因素的影响,其施工过程中压实质量的快速检测评定与高效控制无法解决。

2 仪器设备

2.1 工作原理

采用一定质量的落锤,以一定高度自由落下,模拟车辆行驶时对路基面产生的动荷载效应冲击路基面,检测路基在动荷载作用下所发生的力和变形的参数,即动态回弹模量Ep值。

2.2 测试系统

公路动态回弹模量测试仪由加载装置、承载板、回弹变形测定仪三部分组成。加载装置主要由落锤、挂(脱)钩装置、导向杆、阻尼装置构成。智能承载板为圆形钢板,上部设有电控盒,内部装有力和位移传感器、数据采集器、数据处理器和无线传输模块。回弹变形测定仪主要由数据采集显示终端和打印机组成。进行现场测试时,应注意不同材料类型的路基填料具有不同的力学参数(泊松比),相应的,测试前应根据实际情况按照相关规范或者经验在动态回弹模量测试仪数据采集程序中进行合理泊松比参数设置。

2.3 适用范围

适用于公路工程最大粒径小于150mm的填土路基、土石混填路基以及填石路基的动态回弹模量检测。可用于公路工程路基(台背)压实施工过程中填料压实质量控制,层间动态回弹模量设计指标的检测验证及阶段性工程交工验收检查使用,也可作为路基压实质量设计参数使用。

3 技术准备

3.1 原材料

对拟用的中粗粒土开展物理力学特性研究,分别对不同取料场进行取样,检查最大粒径、不均匀系数、颗粒级配,以确认是否满足规范要求。对最大粒径不满足路床填筑要求的填料,进行破碎加工。经筛选后对满足要求的填料进行重型击实试验,确定每种填料的最大干密度和最佳含水率,对超粒径碎石进行相应的密度修正,并取样对填料的CBR值进行试验,以确定在路基填筑的可行性。

3.2 质量标准

围绕《公路路基设计规范》 (JTGD30-2015)“回弹模量”设计及“竖向压应变”验算两大关键指标,开展中粗粒土动态回弹模量室内标定试验研究工作。采集了中粗粒土在不同的级配、含水率、压实程度下的动态回弹模量变化规律及不同碾压深度下的应力和应变变化规律等试验数据。此外,还对不同模具尺寸效应进行了验证,并与铁路行业的动态变形模量进行了比对试验。项目实施中根据填料类型及施工工艺确定压实指标。

3.3 试验段

选取路段长度可根据现场需要确认,一般不宜小于200m。试验过程中,依据JTGF80/1《公路工程质量检验评定标准》,按路基不同结构层、不同填料种类开展比对试验,建立动态回弹模量与压实程度的相关关系式。比对过程详细记录,分析结果报告作为现场检测标准依据。不同类型路基的比对参数为:1)对于填土路基,选取的比对参数为压实度(灌砂法)。2)对于土石和填石路基,选取的比对参数为沉降差或孔隙率。

进行比对试验时,针对土方填料、土石混填料、石方填料,分别建立路基填筑层压实度和沉降差与动态回弹模量的相关关系。应注意,建立关系时的动态回弹模量应具有代表性,可反映该试验区域内的整体动态回弹模量,为使得动态回弹模量值更真实的反映实际情况,应至少检测不下于15个测点的模量数据,并剔除异常值数据之后,采用取均值的方式得到代表性动态回弹模量值。

4 试验结果应用

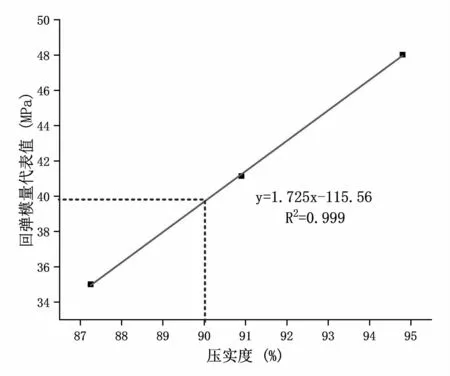

1)对于填土路基,根据不同碾压遍数下路基动态回弹模量代表值与压实度的关系曲线,得出相关关系方程。图1所示为依托课题现场试验段的灰土(掺灰不到1天,可作为素填土)填料路基试验段比对试验结果,可以看出对于填土类路基,动态回弹模量与压实度之间呈现良好的线性关系,其相关系数为0.99,表明相关性很好。其中,每个动态回弹模量代表值均由不低于15个测试数据统计得到。当动回弹模量与压实度的相关关系建立后,经过监理审核批准,便可以在路基压实过程中和交工验收中采用动态回弹模量快速控制或检测路基填料的压实质量。比如,对于本课题依托的项目填土路基试验段,如图所示,90区的动态回弹模量检测标准可定义为40MPa。

图1 填土路基回弹模量~压实度比对试验结果

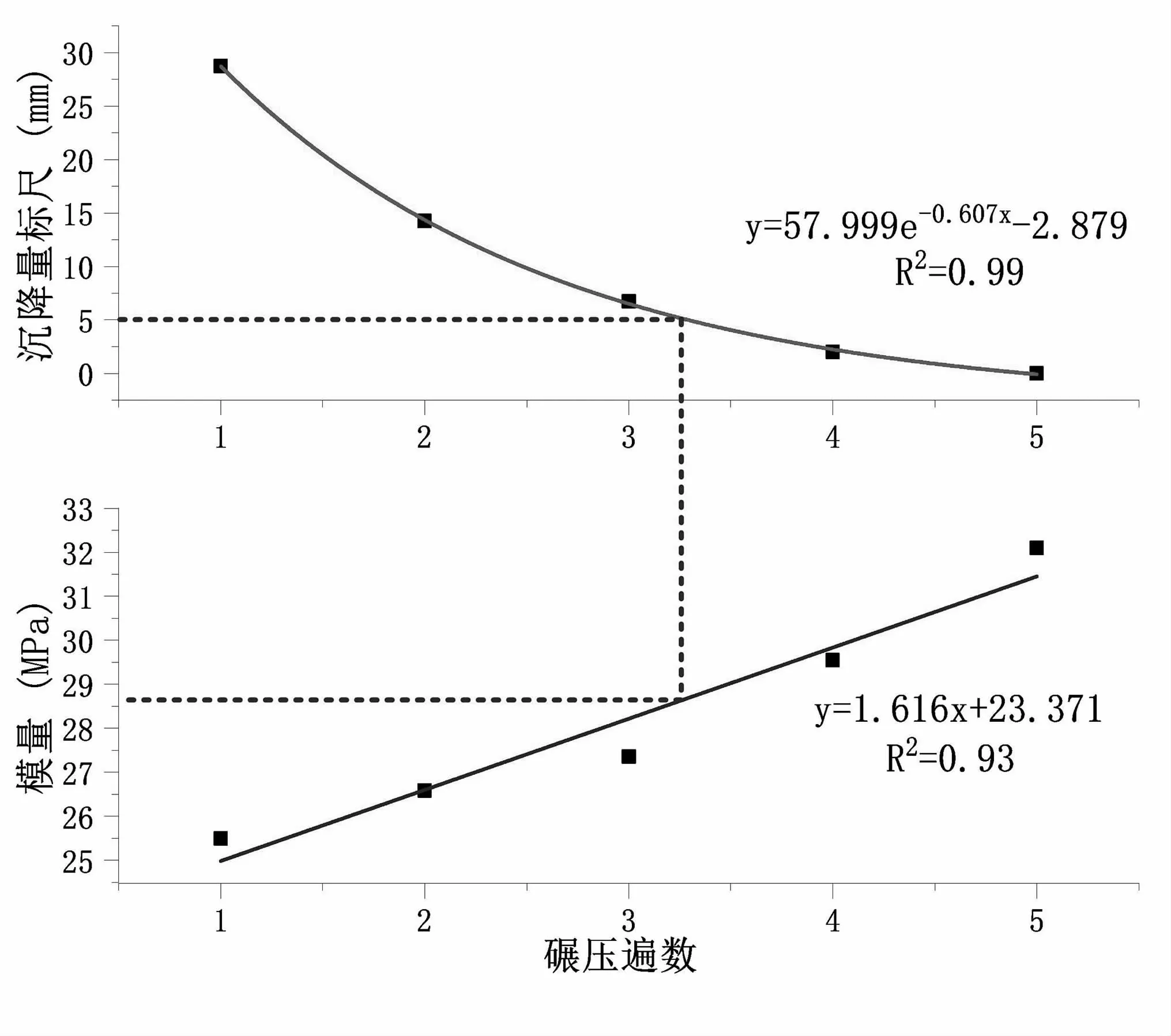

2)对于土石混填路基,建立不同碾压遍数下路基动态回弹模量代表值与沉降差的对应关系曲线。图2为经合理修正(考虑振动压实后的表层松动修正)后的某土石混填路基回弹模量与沉降差比对试验结果,可以看出相关数据具有很明显的关联性。根据对比试验曲线,通过规范要求的5mm沉降差对应的碾压遍数与模量值作为压实遍数要求与检测合格判定值。比如,对于本课题依托的土石路基试验段,如图所示,5mm沉降差对应的动态回弹模量检测标准可定义为29MPa,碾压遍数为4遍。

图2 土石混填路基回弹模量~沉降差比对试验结果

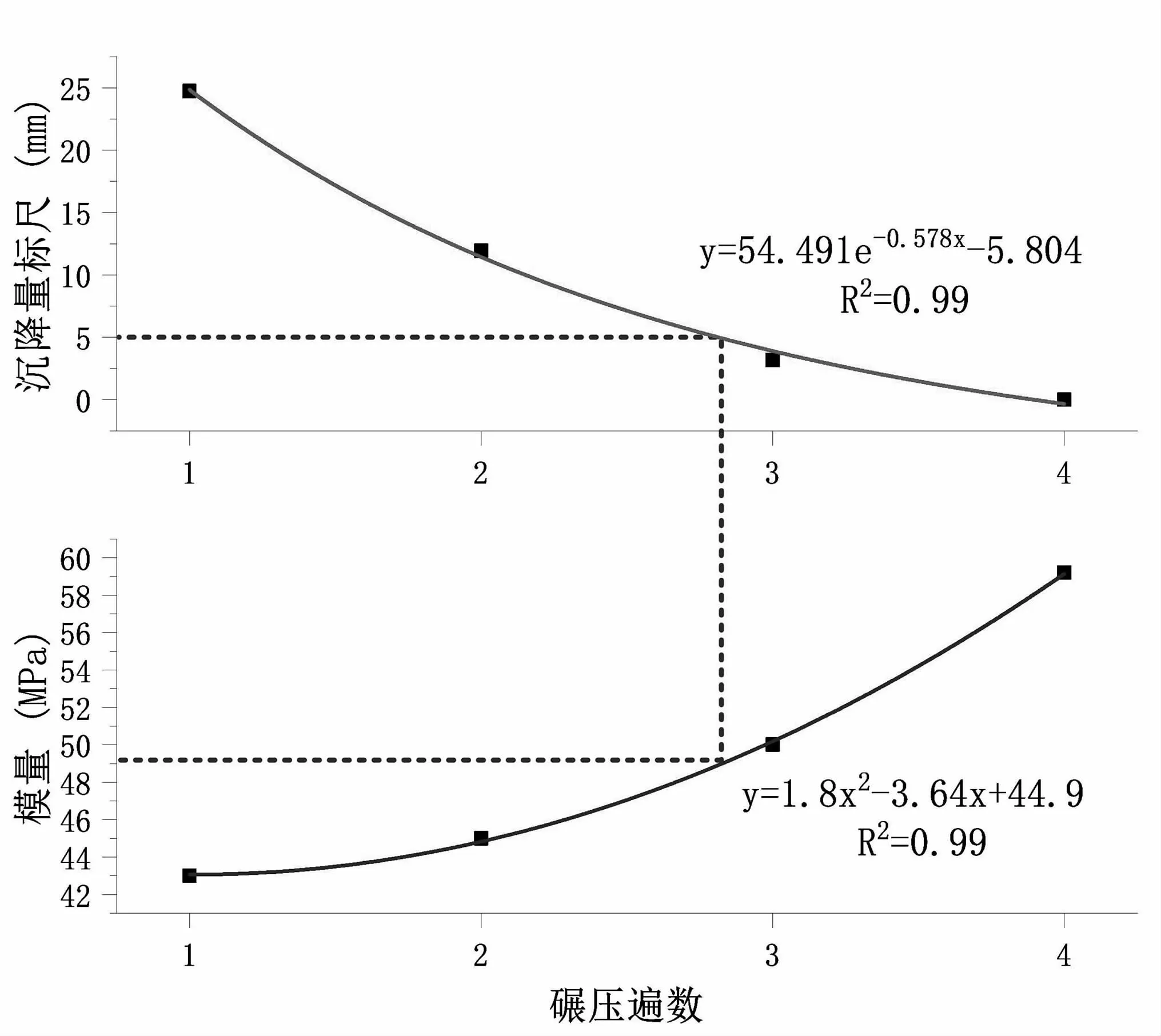

3)对于填石路基,建立不同碾压遍数下路基动态回弹模量代表值与沉降差的对应关系曲线。图3为经和合理修正后的某填石路基回弹模量与沉降差比对试验结果,可以看出其具有很明显的相关性。根据对比试验结果,可通过规范要求的5mm沉降差对应的碾压遍数与模量值作为压实遍数要求与检测合格判定值。比如,对于课题依托的填石路基试验段,如图所示,5mm沉降差对应的动态回弹模量检测标准可定义为49MPa,碾压遍数为3遍。

图3 填石路基回弹模量~沉降差比对试验结果

现场压实路基的动态回弹模量值受填料最大粒径、颗粒级配以及土体岩性、施工机具、工艺水平等诸多因素影响,当这些影响因素在现场发生改变时,动态回弹模量检测值也会发生变化因此,这个变化在多大范围之内是容许的,即相关主要影响因素变化超出一定的范围,则需要重新标定压实程度与动态回弹模量的相关性。依托的科研课题的现场和室内试验表明,同样施工工艺水平下,土体颗粒级配对动态回弹模量值的影响较大。此外,压路机影响也较大,包括振动与静压、凸轮与光轮等,这些体现在压实功的变化上。填料级配是否明显变化,可以通过快速筛分试验,对比填料的级配曲线偏离情况来监测。

5 结语

通过应用,充分体现了路基动态回弹模量现场测试的快速、准确、非破损及设备便携等特点,作为一种新的路基压实质量检测方法,目前已申报安徽省地方标准《公路工程路基动态回弹模量现场测试规程》,必将有更广阔的应用前景。