多型离心风机并网运行及喘振控制

汪宏强 陈大勇

(1.桐乡市汇合水质净化有限公司,浙江 桐乡 314500;2.桐乡市城市污水处理有限责任公司,浙江 桐乡 314500)

某污水处理厂现有多级离心风机3台,功率315KW,额定出口风压0.72bar,额定风量10000m3/h,二期扩建工程后,在利用原有多级风机基础上新增2台单级离心风机,额定出口风压0.78bar,风量7200m3/h,日常1台多级和1台单机风机并列运行。由于原有工艺为CASS工艺,二期扩建工程中污水处理工艺调整为A2/O+MBBR工艺,其曝气过程由原来的间歇式曝气改为连续性曝气,由变水位运行转变为恒水位运行,曝气系统扬程增加,而多级风机出口风压低和单级风机出口风压高的特点,使生化池曝气系统调节气量困难。经常出现多级风机喘振现象,严重影响污水厂的正常生产运行,而如何在合理使用现有设备的前提下,避免多级离心风机的喘振,成为污水厂管理的重要内容。

1 离心风机概况

1)国内离心风机按污水处理厂推广使用的时间可分为罗茨风机、多级离心风机、单级离心风机、磁悬浮风机和空气悬浮风机。罗茨风机是运用容积式原理,由一对齿轮相互啮合,将气体由进气口推送到出气口,具有结构简单,不产生喘振的优点,但由于罗茨风机风量小噪声大,主要运用在早期的小型污水处理厂,现阶段污水处理厂都广泛应用后4种离心风机。

2)离心风机的工作原理是使气体通过高速旋转的叶轮获得加速,从而将机械能转变为压力能,其主要部件有进气口、导流片、叶轮、螺旋形蜗壳、出气口以及扩散器等。气体在叶轮中的流动方式以及特点均是由叶轮的形状、大小以及转速决定的,且风机的流量、压力以及它们之间存在的关系都和叶轮有关。其中单级离心风机具有高转速高扬程的特点,多级、磁悬浮、空气悬浮风机则有大流量的优点但扬程较低。目前,离心风机以其高效率和低噪音的优势,在各类污水处理厂、自来水厂都得到了广泛应用。

2 多型风机运行分析

1)污水厂一期工程在2009年建设时安装3台HIBON多级离心风机,额定出口风压为0.72bar,额定风量10000m3/h,采用变频器调节风量。当时采用CASS工艺,设计处理量30000m3/d,3组生物池间歇出水,一组曝气,一组沉淀,一组出水,变水位运行,工作水位在3.5米--6.7米间变化。风机出口压力在0.45bar--0.7bar,因处理工艺需风量在5500m3/h--7000m3/h左右,而多级离心风机在变频器频率下降后,压力随流量同时下降,在7000 m3/h时出口压力已接近管道压力,开始出现喘振,因此特地安装一套排空系统,放空一部分气体以提高风机转速。当时的主要问题是管网负荷小,多级离心风机流量过大,风量存在浪费现象。

2)污水厂二期2013年建成投产,新增2台Howden单级风机,风量7200m3/h,额定出口风压0.78bar。采用导叶调风量。污水处理工艺调整为A2/O+MBBR工艺,设计处理量60000m3/d,曝气方式发生改变,由原来的3级生物池间歇式曝气改为连续性曝气,由变水位运行转变为恒水位运行,运行水位在6.8米。由于处理水量增加,为保持合量的气水比,需要风量为60000/24*6=15000m3/h。如运行2台单级风机,曝气量不够,将严重影响出水水质稳定。因此实际开启1台单级离心风机+1台多级离心风机。在单级离心风机(电流258A),风量约5000m3/h时,空气总管压力在0.72bar,多级风机风量约8000m3/h,风量虽还有余量,但风机压力已达极限。

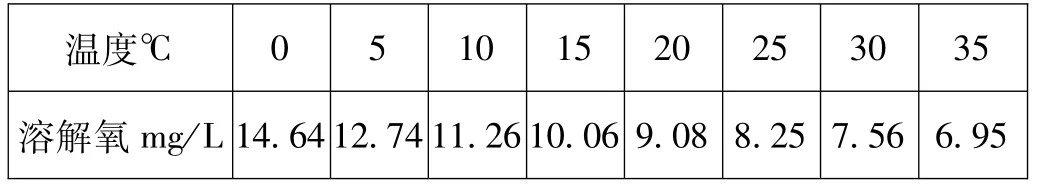

3)每年进入夏季后,随着温度上升,水中溶解氧开始下降,为保持正常的活性微生物需氧量,需要加大风机出风量;但随气温升高,风机的出风量却成下降趋势,喘振点曲线上移。为保护多级离心风机不进入喘振区间,必须关小单级风机出风量,降低管道压力,从而出现气温越高越需要增加风量时,风机效率越低,而操作员为保证多级离心风机风量在喘振点之上,就必须关小单级离心风机导叶来减小风量降低管网压力,引起风量越调越低的恶性循环。

图一 气温与溶解氧(DO)对应表

3 喘振危害及预防

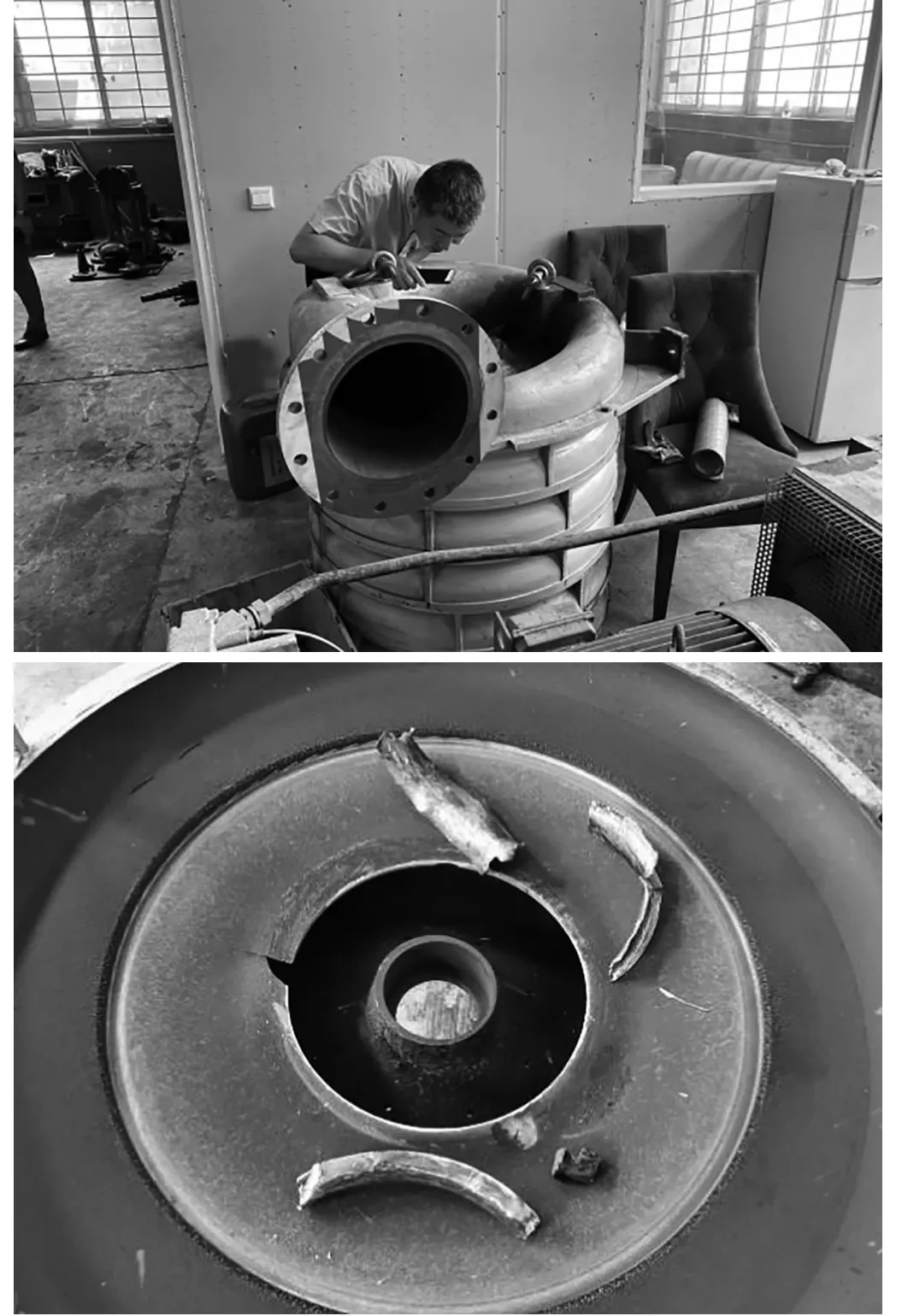

1)喘振发生的因素是出口压力变大,通过叶轮的气体流量变小。在实际生产中,喘振现象对于离心式风机来说,属于经常性易发生的现象。在风机出现喘振现象的时候,风机的流量不稳定,一会儿大一会儿小[1]。而伴随空气流量的剧烈波动,使叶轮应力迅速变化后产生强烈振动,噪音加大,继而引起整个机组的振动,每出现一次喘振都会对设备的叶轮、机械密封、轴承造成损伤,情况严重时,一次强烈的喘振就会造成风机出现轴承损坏、叶轮、导风口挡板破损的事故。

图二 喘振后导风口挡板破裂

2)规避喘振点首先要找出喘振控制点,喘振控制点的确定需要依据风机的性能曲线,结合现场操作人员的对风机运行情况的观察,以及对前期出现喘振时压力、流量曲线的分析。以本厂为例,按操作经验在2台风机并列运行时空气流量低于6700M3/h即出现喘振,因此日常操作中以7000M3/h作为报警下限,但在某次7600M3/h就发生喘振,在排查中发现当日因进水浓度极高,为保证充足的溶解氧,值班人员紧急开启了2台单级风机和1台多级风机,管网压力从0.76bar上升到0.83bar,使得喘振的控制点 快速上移,造成了本次喘振事故。

3)降低配气管网的压力,由于污水厂的A2O工艺曝气水深相对固定,根据管网特性,对于离心式风机来说,其工作特点主要表现为:风机性能曲线与管网特性曲线出现交点,并且工作点随着其中任何一条曲线的变化而发生改变。增大管网阻力,其特性曲线将变陡,进而在一定程度上使得工作点向小流量方向移动。以现有3台多级离心风机为例,采用变频器调节风量,特点是变速同时变风量,变压力,转速变化→流量变化→压力变化更大。

出口动压和转速平方成正比关系,离心式风机在运行过程中,随着转速的下降,叶轮对气体做功逐步降低,出口压力和流量曲线了逐步下移,容易发生喘振/风量调不下来。从风机的特性曲线上可以看出,在出口压力下降的时候,流量就会加大,此时风机运行的工况点也逐渐远离喘振点,所以降低出口压力,可以有效地降低喘振发生的概率。为提高单级离心风机风量的同时规避多级离心风机喘振点,在空气总管上安装了排空阀和消音器,当风量调整接近临界点时放空部分空气,用损失部分效率来解决压力与流量之间的矛盾。

4)调整污水厂工艺,在污水厂初始设计中,考虑气水比为6∶1,15000m3/h,MLSS4000mg/L,在实际运行中,以多年的工艺数据为依据,发现在冬季温度低时,活性污泥对有机物、TN、TP的去除率下降,微生物最适宜生长繁殖的温度范围为16~30℃,当温度低10℃时,废水的净化效果将明显降低,一般来说,温度每降低10℃,COD的去除率会降低10%。冬季MLSS保持在4000mg/L,可以有效地发挥其净化功能。夏季微生物生长繁殖快,MLSS控制在3000mg/L时即可以保证出水批标正常。随着微生物数量的减少,对氧气的消耗也逐渐降低,因此夏季以低污泥浓度运行可以有效减少对供气量的要求。

4 结语

污水厂曝气系统的正常对污水处理达标排放起着决定性的作用,通过对喘振现象的分析和操作流程、工艺的调整,从而使现有两种类型离心风机能够稳定的并网运行。从生产运行的角度出发,设备型号和性能一致,生物池水深越浅越利于整个流程的操作和管控。但老污水厂提标改造后易产生设备型号、参数不同;新建污水厂单位面积处理量不断提升,也导致生物池深度加大,曝气水头提高。在成本、土地、安装空间等条件制约下,污水厂技术人员需要在现有设备基础上,做到理论和实践,工艺和设备管理、运行相融合,在提高系统可靠性和可操作性上下功夫,从而保障污水厂的正常运行。