基于响应面法的矿渣基全固废胶凝材料配比优化

刘树龙,李公成,刘国磊,王发刚,王 劼,齐兆军,杨纪光

(1.山东理工大学材料科学与工程学院,淄博 255049;2.山东理工大学资源与环境工程学院,淄博 255049; 3.山东黄金矿业科技有限公司充填工程实验室分公司,莱州 261400)

0 引 言

伴随我国经济社会的高速发展,人们对矿产资源的需求量日益攀升,资源开采逐渐转向深部区域,尾矿堆置和采空区处理是限制充填采矿法大规模应用的瓶颈[1]。据统计,2015年全国矿山固废累计堆存量达600亿t,占工业固废总量的80%以上,每年以10亿t的速度逐步递增,是引发土地资源破坏、生态环境污染和地质工程灾害的严重危险源。传统上,矿山充填胶凝剂将水泥作为首选项,高昂的水泥成本不仅影响企业的经营效果,而且制约了充填采矿技术的推广[2]。我国每年产生大量的高炉矿渣、钢渣和脱硫石膏等工业固体废弃物,将这些具有潜在胶凝活性的工业固废完全替代水泥制备胶凝材料,既可以提高尾砂消纳比例,减少固体废弃物地表堆存面积,又可大幅度降低矿山充填采矿成本,实现大宗工业固废资源化和高值化利用,为矿山企业带来丰厚的经济效益和环境效益,具有广阔的应用前景[3]。

众多研究学者对矿渣基全固废胶凝材料的激发剂选择[4]、配合比优化[5]、微观水化机理[6]及综合化利用[7]等方面做了广泛研究。崔孝炜等[8]量化分析了CaO和Na2SO4的掺量对全固废胶凝材料力学性能和微观结构的影响。Sun等[9]阐述了相同条件下碱激发钢渣和42.5普通硅酸盐水泥材料的微观结构特征。邓晓轩等[10]综述了矿渣在尾砂胶结充填采矿中的应用及固化机理。董越等[11]建立了BP(Back Propagation)神经网络预测模型,探讨了以矿渣、钢渣和铁尾砂为原料制备的高水充填材料力学性能的变化规律。黄丽萍等[12]借助XRD、TG-DSC、EDS等分析手段揭示了矿渣-水玻璃复合胶凝材料的水化产物作用机理。刘仍光等[13]考察了不同养护温度下矿渣的碱激发水化性能。

综合前人研究成果,采用响应面Box-Behnken设计试验来揭示钢渣、石灰、脱硫石膏掺量单一因素和交互作用对充填体28 d抗压强度的影响规律,建立响应面回归模型优化各因素参数,寻求适合矿山充填全固废胶凝材料的最佳配合比,为相应领域科研院所和矿山企业研究提供理论依据和技术参考。

1 实 验

1.1 原材料

全固废胶凝材料由矿渣、钢渣、脱硫石膏三部分组成。矿渣是高炉冶炼生铁过程中排出的熔融废渣经水淬处理后得到的粒化副产品,经粉磨至一定颗粒级配可达到相应潜在的活性指标要求[14-15]。借助X射线荧光光谱仪检测原料化学成分,结果见表1。通过氧化物比值评定矿渣质量,经计算,碱性系数M0、活性系数Ma、质量系数K分别为1.17、1.63、2.41,表明该矿渣为高品质碱性矿渣。

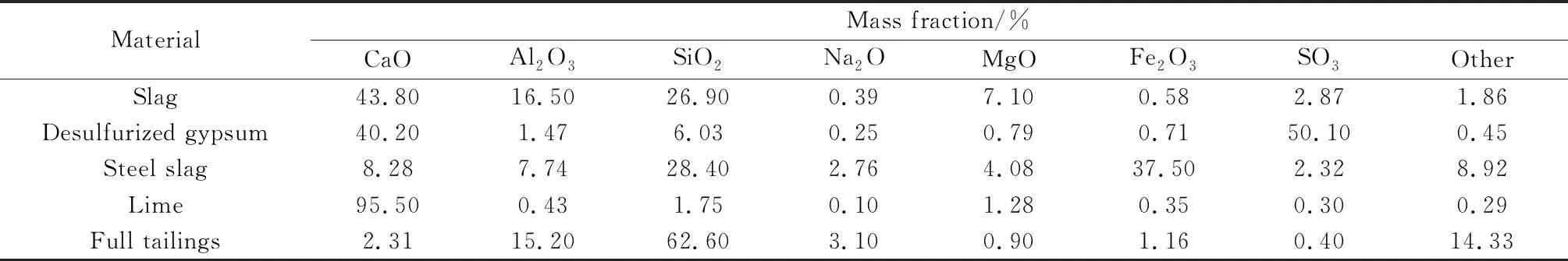

表1 原材料的化学成分Table 1 Chemical composition of raw materials

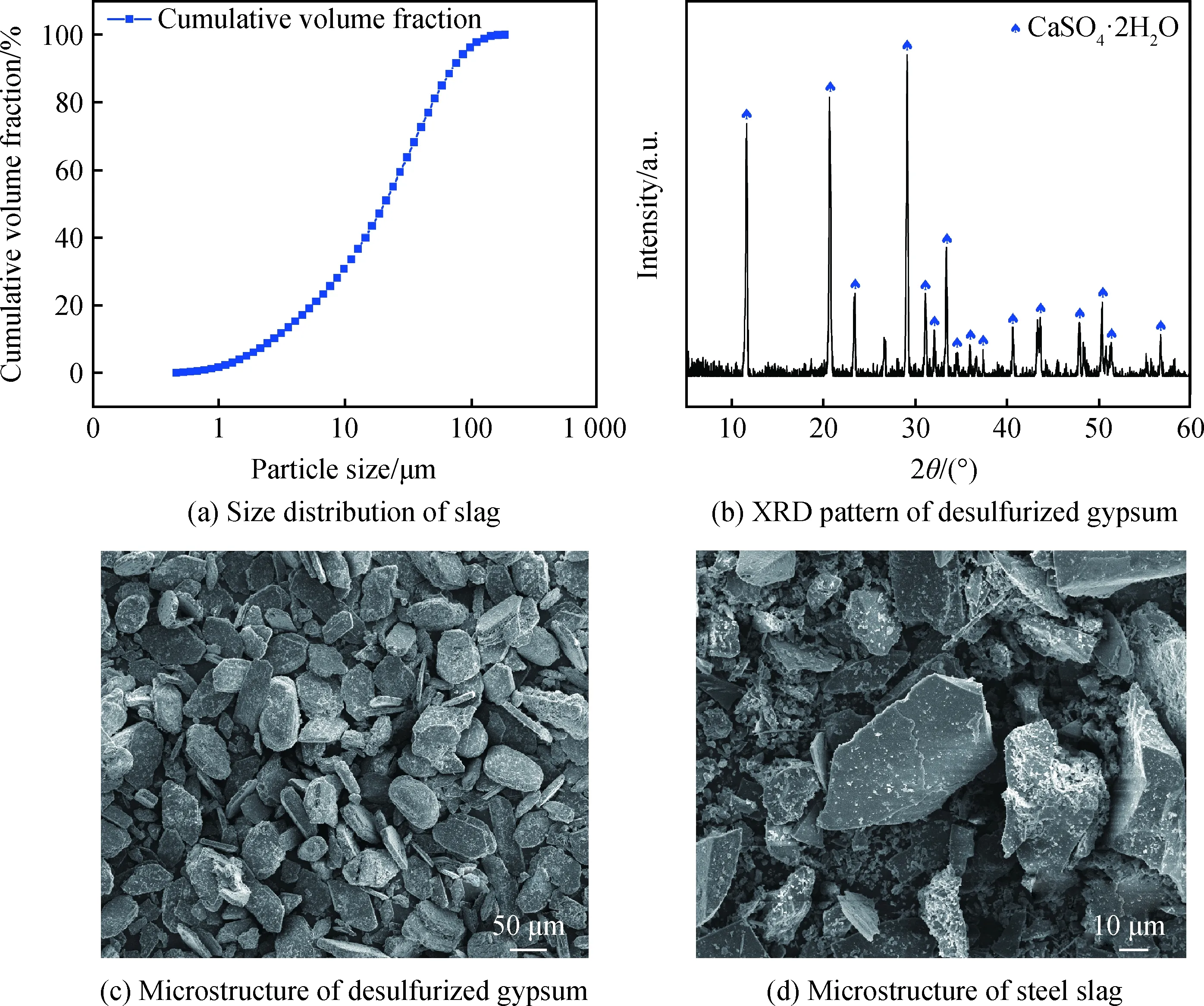

图1(a)为矿渣粒径分布曲线,主要为粒径小于200 μm的颗粒,其中20~80 μm的颗粒占多数,颗粒较细,与骨料搭配使用利于提高固结体早期强度。图1(b)为脱硫石膏的XRD分析,脱硫石膏主要矿物相为CaSO4·2H2O,无其他玻璃相,其微观形态如图1(c)所示,主要由菱形板状和椭圆形块状颗粒组成,颗粒尺寸差别不大,相邻颗粒搭接较紧密。钢渣是工业冶炼钢铁产生的废渣,主要化学成分为CaO和Fe2O3,通过扫描电镜观察其微观结构可知(图1(d)),颗粒主要以不规则的棱角状形态存在,颗粒尺寸差异较大。选用高钙石灰作为全固废胶凝材料激发剂,有效成分CaO的含量为95.5%(质量分数),为胶凝材料玻璃相结构的解聚反应和离子键合提供碱性环境。采用全尾砂作为充填骨料,密度为2.69 g/cm3,松散密度为1.31 g/cm3,密实密度为1.57 g/cm3,松散孔隙率为51.35%,密实孔隙率为41.64%,主要化学成分为SiO2和Al2O3,胶凝组分含量较少,尾砂基本无活性,可作为固结体的核心骨架,有利于砂浆制备和浆体密实。

图1 原材料物理性质分析Fig.1 Physical property analysis of raw materials

1.2 响应面Box-Behnken试验设计

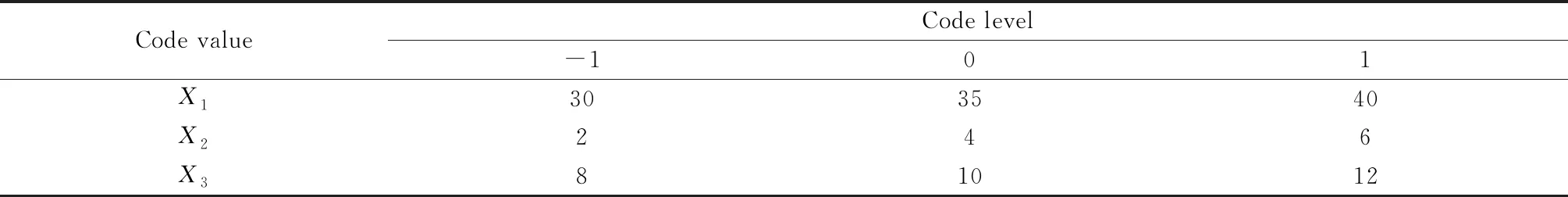

为了考察胶凝原料对充填固结体强度性能的影响规律,选择钢渣、石灰、脱硫石膏掺量为自变量,分别用X1、X2、X3表示,固结体28 d抗压强度为响应值,采用Y表示。基于文献[8]和室内前期试验工作总结可知,钢渣掺量控制在30%~40%(质量分数)范围内、料浆中固相质量分数为70%、砂灰比为6的条件下,充填固结体后期强度增长明显。为降低工作量和减少试验成本,确定各因素水平分别为:钢渣掺量30%、35%和40%,石灰掺量2%、4%和6%,脱硫石膏掺量6%、8%和12%(均为质量分数,下同)。借助Design-Expert软件中的Box-Behnken设计3因素3水平试验来揭示各试验因素及其交互耦合作用对充填固结体强度性能的影响,因素编码与水平设计见表2。

表2 响应面设计因素编码与水平Table 2 Code and level of response surface design factors

按照试验设计方案称取试验干料与水倒入搅拌容器将其混匀,浆体成型采用长×宽×高为7.07 cm×7.07 cm×7.07 cm的三联立方模具,24 h后对自立试块进行脱模处理,脱模后的试块做好标记放至20 ℃、湿度90%的标准恒温恒湿养护箱中养护至28 d,采用强度试验机匀速对固结试块施加载荷,测定其抗压强度,每组共产生3个试块,取平均值作为最终抗压强度。

2 结果与讨论

2.1 试验结果

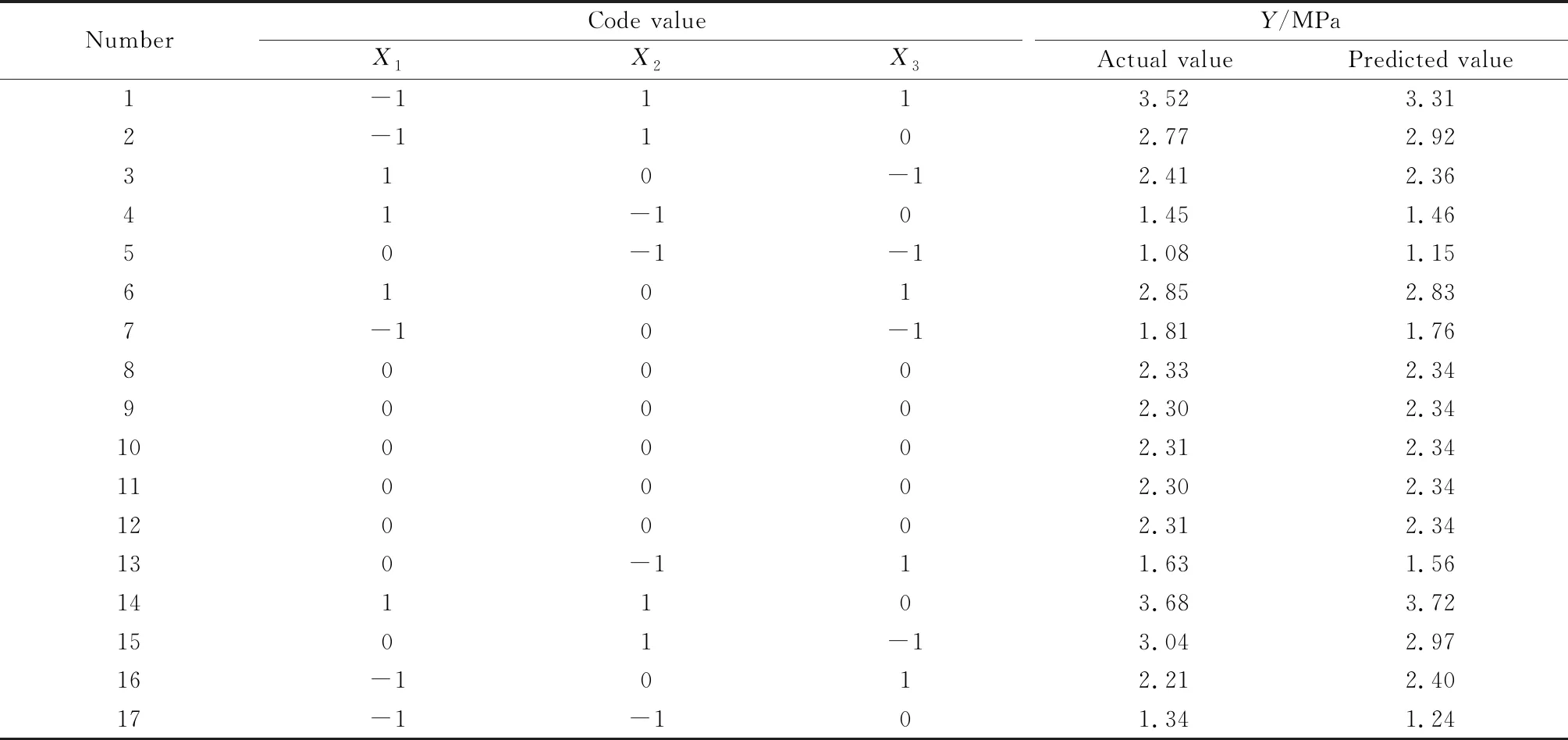

响应面试验设计方案与结果见表3,采用Design-Expert软件对试验结果进行多元回归拟合,建立固结体28 d龄期时的抗压强度响应面函数关系式。

Y=2.34+0.26X1+0.98X2+0.28X3+0.15X1X2+0.043X1X3+0.073X2X3(1)

表3 响应面试验设计与结果Table 3 Response surface test design and results

2.2 响应面模型方差分析及精确性评估

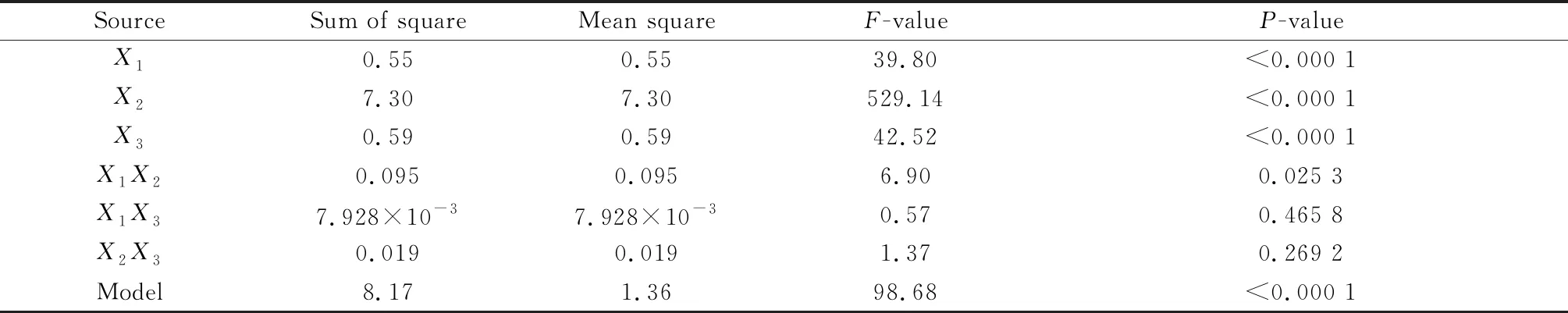

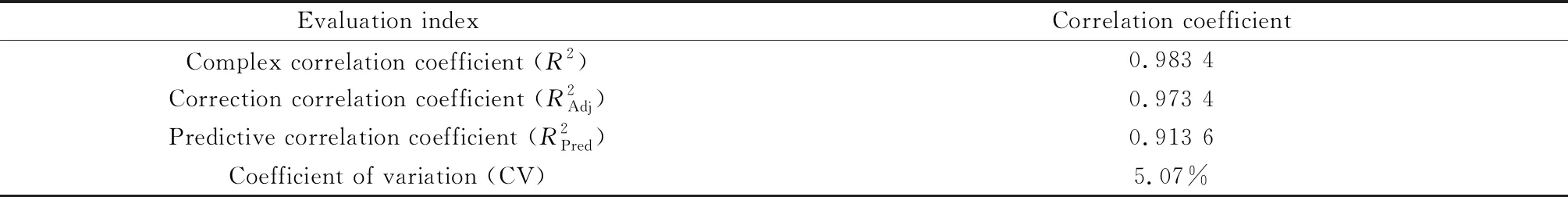

表4 响应面回归模型方差分析Table 4 Analysis of variance of response surface regression model

表5 模型相关性评估Table 5 Model correlation evaluation

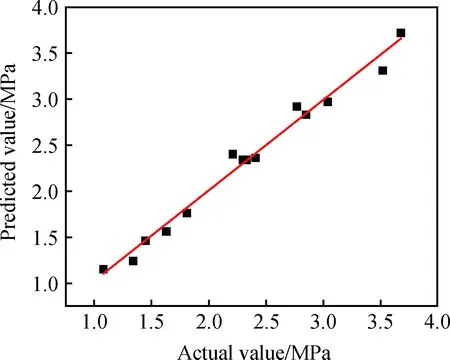

图2 响应面模型的试验值与预测值的比较Fig.2 Comparison of experimental values and predicted values of the response surface model

以固结体龄期28 d时抗压强度的试验值和预测值为横纵坐标绘制散点图,比较结果如图2所示,散点均匀散布在y=x直线和两侧位置,说明模型试验值与预测值吻合程度高,模型拟合效果好,试验结果误差小,与模型方差分析结果相互印证。

2.3 响应面影响因素分析

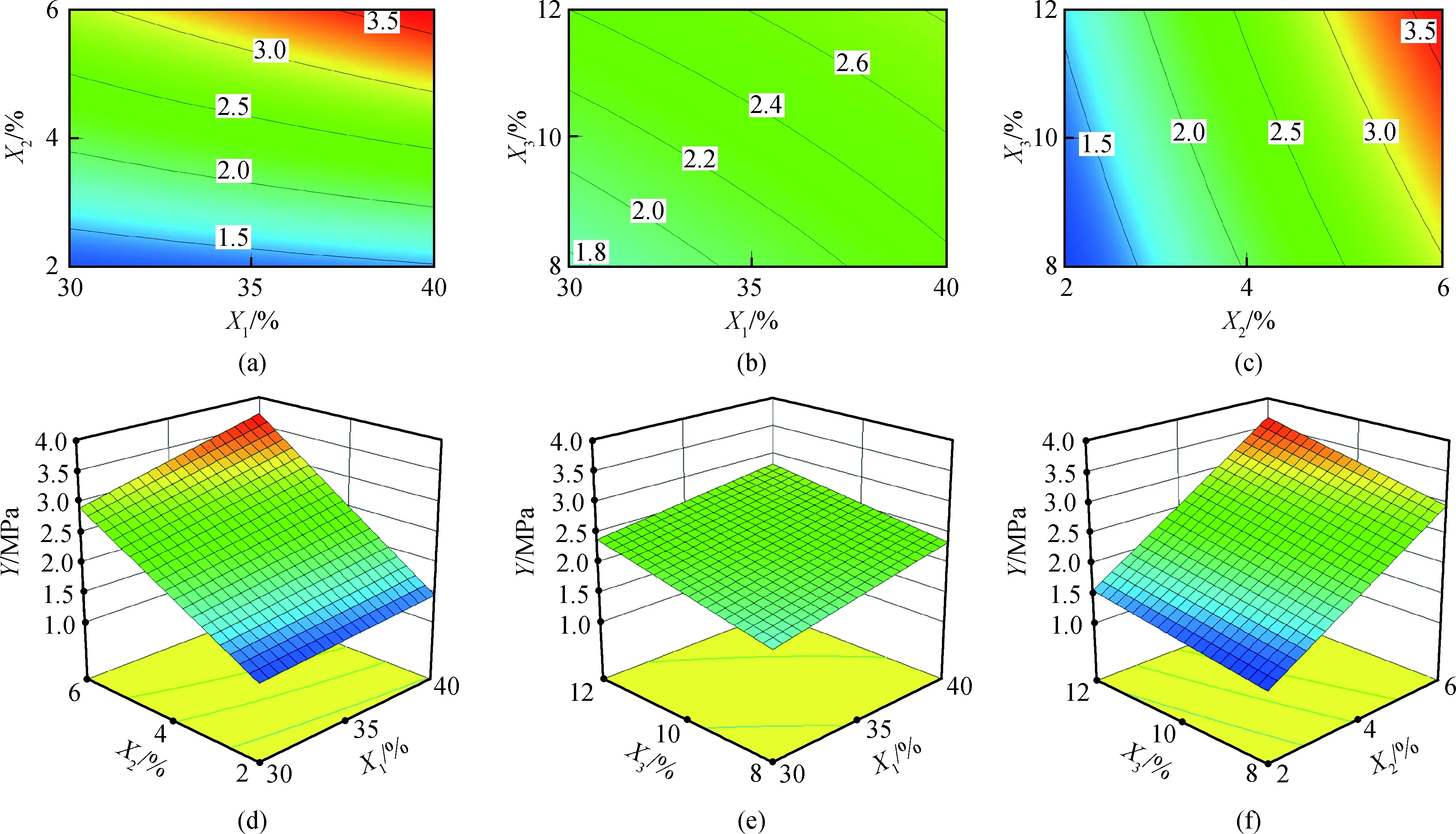

图3 28 d强度响应面因素交互作用影响分析Fig.3 Influence analysis of strength response surface factor interaction on 28 d

2.4 充填配合比参数目标寻优

根据Design-Expert中的优化模块获得充填料浆配合比最优参数组合为钢渣掺量40%,石灰掺量6%,脱硫石膏掺量12%,矿渣掺量42%,此条件下充填固结体28 d抗压强度为4.03 MPa。为了验证响应曲面模型在最优条件下的准确性和可靠度,开展5组平行试验,试验结果分别为4.02 MPa、3.82 MPa、3.91 MPa、4.04 MPa、3.79 MPa,相对误差为2.83%<5%,与模型预测值基本一致,证实了基于响应面法优化的模型最优参数精确可靠,从理论和实践角度验证了回归模型的可信度,对于全固废胶凝材料配合比寻优具有一定的指导意义和参考价值。

3 结 论

(1)在矿渣-钢渣-脱硫石膏的全固废复合胶凝体系中,矿渣作为主要活性来源,通过物理化学性质分析可知,其质量系数大于1.8,表明该矿渣为高品质矿渣,颗粒粒径集中分布在20~80 μm之间,有利于料浆制备与骨料密实。

(2)基于响应面Box-Behnken设计17组试验,构建钢渣、石灰、脱硫石膏掺量与充填固结体28 d抗压强度的多元回归拟合方程,回归相关系数R2为0.983 4,模型拟合效果好,可信度强。综合模型方差分析和三维响应曲面可知,单一因素对固结体28 d抗压强度影响作用显著,各因素影响显著性排序为X2>X3>X1,因素交互作用影响显著性排序为X1X2>X2X3>X1X3。

(3)借助Design-Expert软件中优化模块得到充填料浆最优配合比为钢渣掺量40%,石灰掺量6%,脱硫石膏掺量12%,矿渣掺量42%,经5次平行验证试验,其相对误差为2.83%,预测值与实际值基本吻合,证实了响应面法优化全固废胶凝材料配合比的精确性和科学性。