范各庄矿近距离煤层上行开采矿压显现规律与可行性研究

王晓辉

(开滦能源化工股份有限公司范各庄矿业分公司,河北 唐山 063109)

开滦集团范各庄煤矿南五采区北侧7号煤层超前投入,将5号煤层暂时停滞。作为资源有限性矿井,随着主力生产区域的加剧萎缩,为延长矿井服务年限,提高煤炭资源回收率,本文研究对5号煤层进行上行开采非常必要。

目前有大量上行开采研究案例,冯国瑞等[1]针对白家庄煤矿实际情况通过相似模拟实验再现了上行开采煤层间岩层受两层煤层开采共同影响作用下的移动变形和岩层结构演化过程;张勇等[2]提出了赵各庄煤矿煤层群放顶煤层上行开采的方案;黄庆享[3]通过现场实测和相似数值模拟探讨了上行开采工作面底板失稳机理;王成等[4]对上行开采上覆岩层应力场和裂隙场进行研究,揭示了上行开采采动应力分区特征及裂隙呈分域特性的时空演化规律。尽管国内外对近距离煤层群上行开采开展了大量的研究工作和工程实践,但由于各矿井条件差别较大,有必要对范各庄煤矿近距离煤层上行开采矿压显现规律与可行性进行研究。

为了充分回收煤炭资源,保证上行开采的成功,本文综合应用理论分析、数值计算、数值模拟相结合的方法对范各庄煤矿7号煤层和5号煤层上行开采进行研究,揭示上行开采应力演化与岩层移动规律,评价上行开采的可行性,提出2551N工作面的布置方案。研究成果可为近距煤层上行安全开采提供依据,为类似条件下的上行开采提供技术借鉴。

1 范各庄煤矿采矿地质条件

范各庄煤矿煤系地层主要由石炭系、二叠系地层组成,煤系地层厚度为488.8 m,共含煤层17~20层,煤层总厚度15.62 m。5号煤层埋深429 m左右,采厚1.36 m,煤层倾角2°~12°,平均8°;7号煤层采厚3.16 m,煤层倾角2°~12°,平均8°。7号煤层位于5号煤层下方,两层煤相距27.5~32.0 m,平均煤层间距29.7 m。煤层顶板岩性主要由泥岩、粉砂质泥岩、粉砂岩和中细砂岩构成;底板岩性主要由粉砂岩和细砂岩构成。7号煤层的2571NE工作面已开采,上方的5号煤层2551N工作面的开采布置方式需要进一步研究。5号煤层和7号煤层间岩层综合柱状如图1所示。

图1 煤系地层综合柱状图

2 上行开采矿压显现规律数值模拟研究

2.1 模型设计

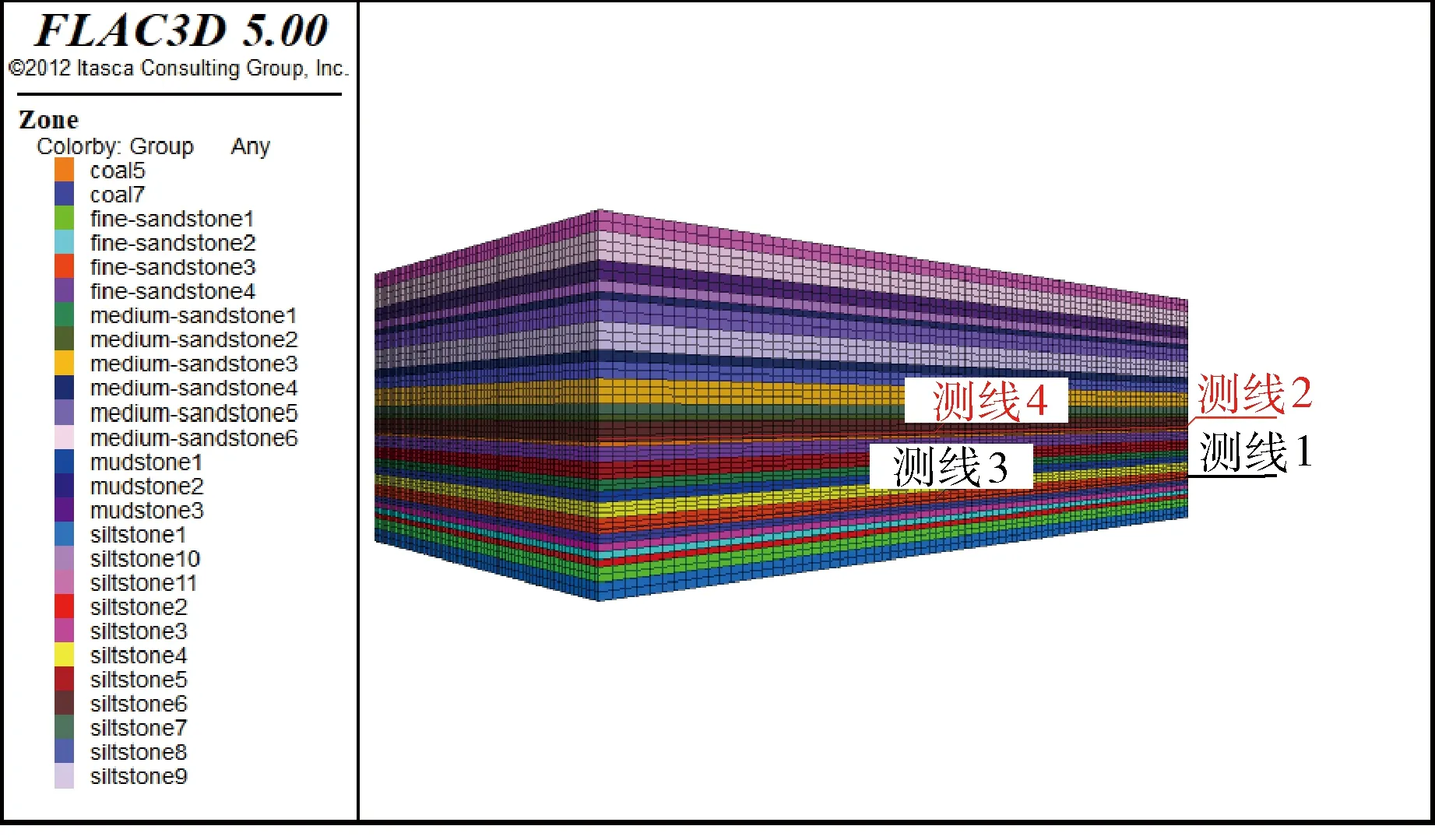

利用FLAC3D软件对范各庄煤矿5号煤层和7号煤层上行开采过程进行模拟研究,揭示下(上)层煤层工作面开采应力演化与岩层移动。根据范各庄煤矿的地质条件以及5号煤层和7号煤层的综合柱状图简化后建立数值模拟模型,如图2所示。 模型长×宽×高=400 m×230 m×135 m,模型下边界设置为固定垂直位移,四周为水平方向固定[5],上部施加10 MPa的等效载荷代替上覆岩层进行应力边界条件设置,本构关系采用莫尔-库仑屈服准则。两煤层之间各煤岩层物理力学参数见表1。模型沿工作面推进方向分别布置测线1和测线2在两层煤层顶板处,监测其顶板应力应变随工作面推进的变化。沿工作面方向与测线1、测线2垂直在两煤层顶板处布置测线3和测线4,监测其顶板应力因工作面宽度不同的变化。

图2 三维计算模型

表1 模型岩层力学参数

2.2 下层煤层开采应力演化与岩层移动

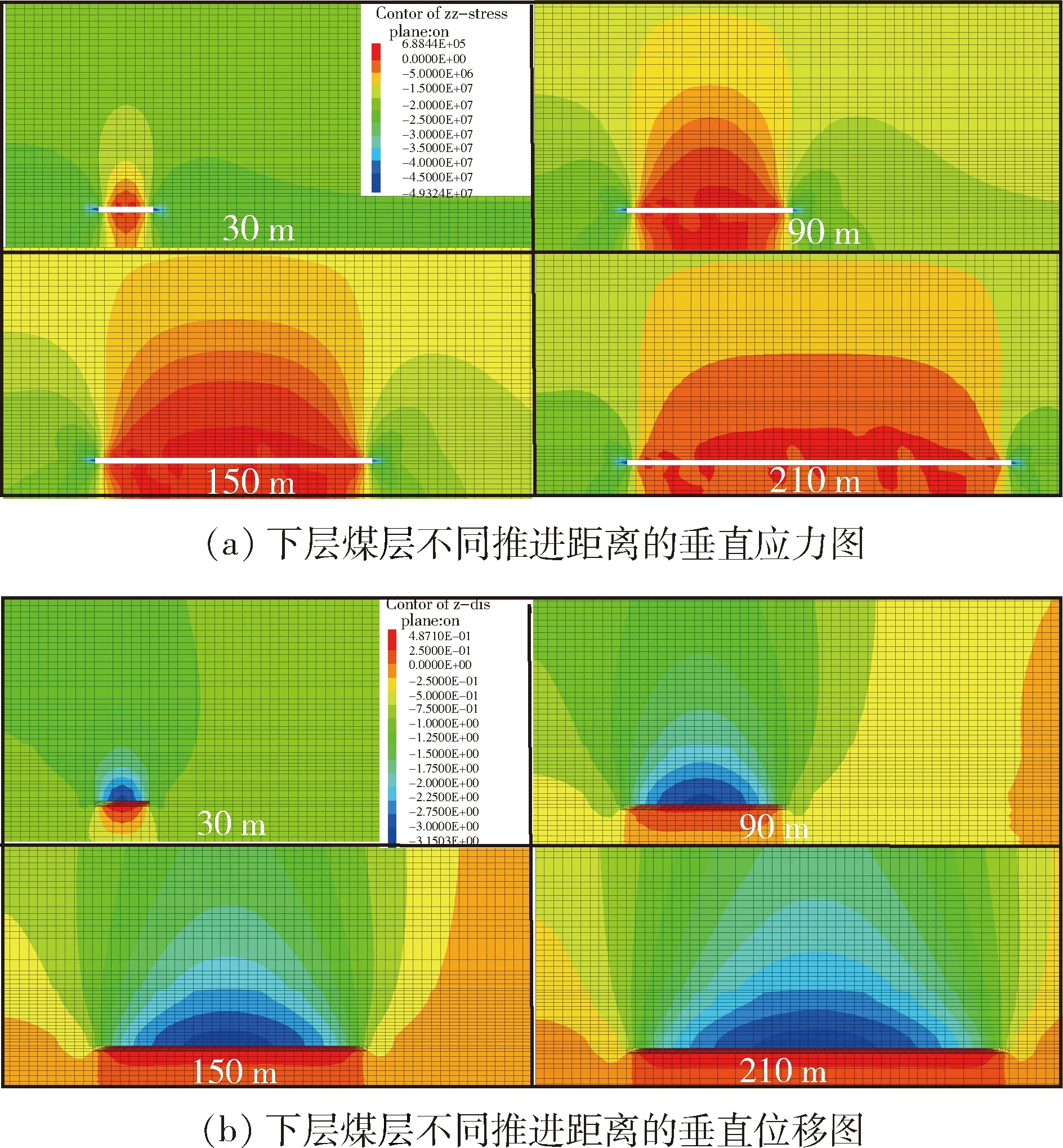

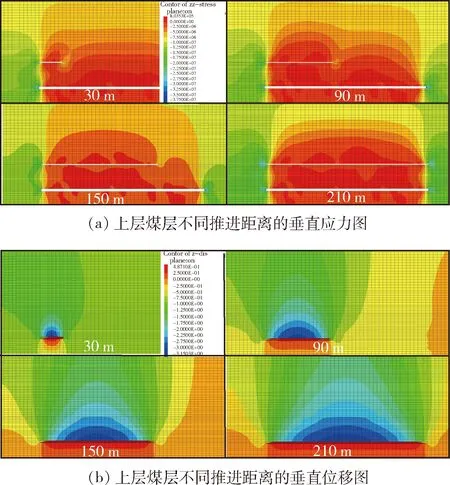

模拟开采7号煤层,考虑边界效应的影响[6],在工作面两侧各留45 m保护煤柱,开挖处留50 m煤柱。分别已以30 m、90 m、150 m、210 m进行开挖。7号煤层开采过程中的应力演化和位移演化规律如图3所示。

图3 下层煤层不同推进距离的模拟图

由图3(a)可知,推进过程中开切眼和工作面前面始终存在应力集中现象,开挖30 m时开切眼处的应力峰值为21 MPa,应力集中系数达到2.1,位置基本保持稳定,位于煤柱内15 m,工作面前方的应力峰值随工作面的推进保持在工作面前方15 m左右,应力峰值及应力集中系数与开切眼处大致相同。 当工作面推进30 m时,采空区上覆岩层开始出现拉应力,拉应力范围高2 m左右;当推进到90 m时,其拉应力达到12 m左右,拉应力值达到0.6 MPa,呈逐渐增大的趋势,采空区顶底板出现卸压区域,随着工作面的推进卸压区域不断扩大;当工作面推进距离大于150 m时,卸压区域的高度保持在57 m基本不变。这是因为随着工作面的推进,顶板周期性的垮落,围岩的应力得到释放[7],顶板上方塑性区的最大高度不再发生变化,因此卸压区域高度不再增加。由图3(b)可知,随着煤层的开挖,采空区上方岩层位移场呈现出拱形,距离煤层越远的地方下沉量越小。当工作面推进30 m时,采空区上方最大下沉量为0.74 m;随着工作面推进到90 m,最大下沉量增加到1.85 m,且下沉区域增大;当推进到150 m时,最大下沉量为2.61 m;当推进到210 m最大下沉量达到采高3.15 m。5号煤层发生的垂直位移在2.6 m左右。

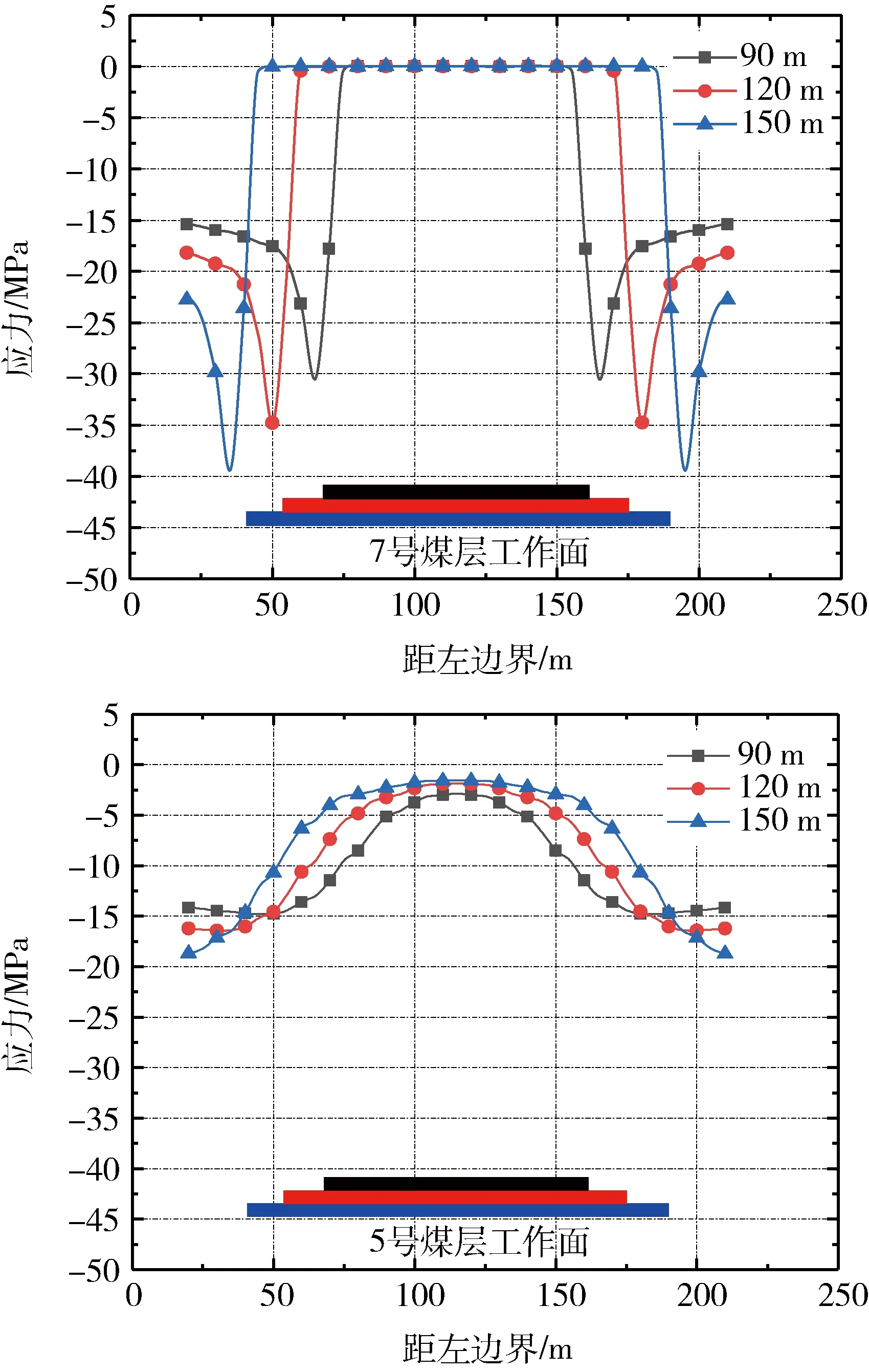

模拟工作面宽度分别为90 m、120 m和150 m时的矿压显现,如图4所示。由图4可知,7号煤层开采过程中,随着工作面宽度的增大,顶板卸压区域范围增大,工作面两端应力集中越明显。当工作面宽度为90 m时,7号煤层顶板应力集中为30 MPa,当工作面增加到150 m时,应力集中达到40 MPa。

图4 下层煤层不同工作面宽度的应力变化曲线

2.3 上层煤层开采应力演化与岩层移动

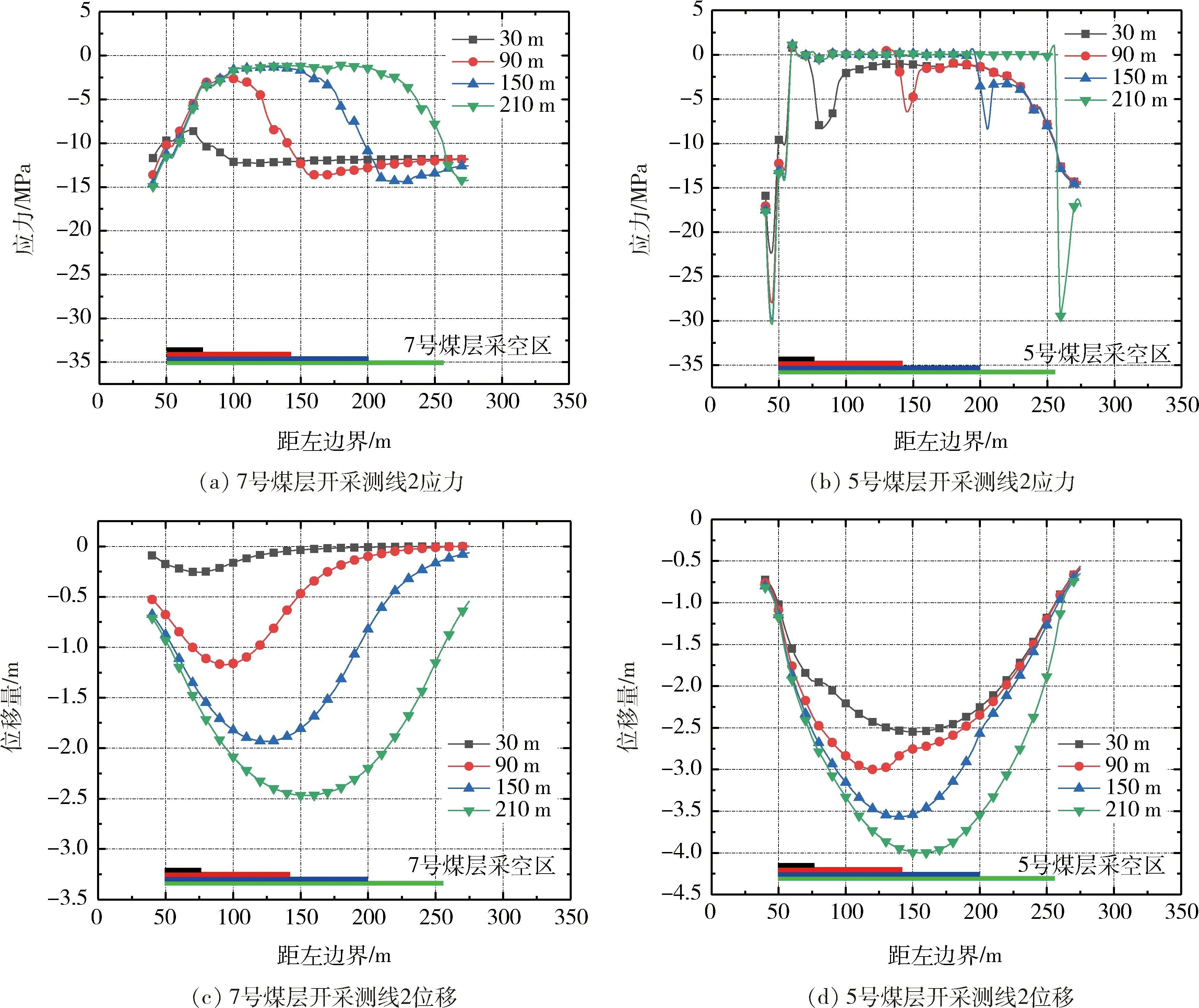

在5号煤层开挖的过程中围岩应力和位移演化规律如图5所示。由图5(a)可知,其采空区卸压区同样呈现拱形,但其范围相比7号煤层有一定增加,这是由于在7号煤层的开采过程中已经对5号煤层上覆岩层造成了一定程度的破坏,形成了一定程度的裂隙发育,岩层的强度变小,在5号煤层采动的影响下达到强度极限而破裂。5号煤层开切眼和工作面前方同样存在应力集中现象,推进30 m时开切眼应力峰值为18 MPa,应力集中系数为1.8,工作面前方为9 MPa。并且随着5号煤层工作面不断靠近7号煤层停采线,7号煤层停采线前方应力峰值由32 MPa降低到25.2 MPa,5号煤层工作面前方应力峰值由9 MPa增加到30 MPa。由图5(b)可知,在7号煤层采动的影响条件下,5号煤层上方顶板下沉量相比7号煤层有所增加,同样随着工作面的推进不断扩大最终形成拱形。位于下部采空区对应位置之外的层间岩层的垂直位移随着上行开采的推进而逐渐增大;位于上行开采开切眼位置下方岩层的垂直位移随着上行开采的推进而逐渐减小,与下煤层开采产生的位移相比有回升的趋势;位于工作面推进方向的层间岩层的垂直位移呈现先增大后减小的变化。

图5 上层煤层不同推进距离的模拟图

5号煤层开采过程中,不同工作面宽度对应的7号煤层和5号煤层顶板应力的变化如图6所示。由图6(a)可知,相较下层煤层开采时,7号煤层顶板应力集中均有所降低,工作面宽150 m时,应力集中值由图4(a)中的40 MPa降低到35 MPa;工作面宽90 m时,应力集中值由30 MPa降低到27 MPa;工作面宽度越小降低越少。由图6(b)可知,较下层煤开采时,5号煤层顶板应力集中均有所增加,工作面宽150 m时,应力集中值由图4(b)中的20 MPa增加到37.5 MPa;工作面宽90 m时,由15 MPa增加到27.5 MPa。表明工作面宽度越大,两层煤应力集中相互影响越大,总体有下层煤应力集中向上层煤应力集中转移的现象,最终上下两层煤应力集中值大致相同。

图6 上层煤不同工作面宽度的应力变化曲线

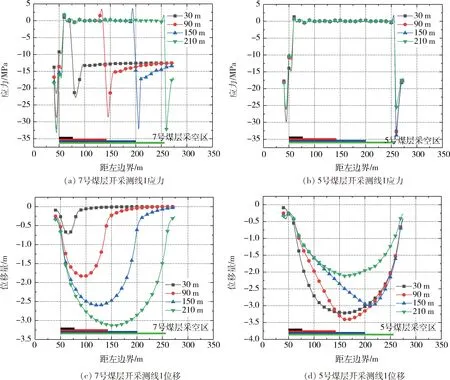

图7 测线1应力位移变化曲线

提取测线1所监测7号煤层顶板应力与位移的变化如图7所示。由图7(a)和图7(b)可知,7号煤层开采过程中顶板拉应力值基本保持不变,工作面前方和开切眼后方都有应力集中且值大致相同,随着工作面推进,其应力值不断增大,远离工作面的前方应力接近于原岩应力;5号煤层推进过程中,层间拉应力值基本不变,7号煤层停采线前方的应力峰值由32 MPa降低到25.2 MPa。 由图7(c)和图7(d)可知,随着7号煤层的开挖,顶板的下沉量逐渐增大;在5号煤层开采过程中,采空区对应之外的7号煤层顶板下沉量随着工作面推进逐渐增大,采空区对应范围逐渐减小,而工作面前方的7号煤层顶板逐渐增大后减小,与位移云图分析一致。

图8 测线2应力位移变化图

位于5号煤层顶板的测线2的应力位移变化如图8所示。由图8(a)和图8(b)可知,随着7号煤层工作面的推进,7号煤层采空区对应的5号煤层顶板所受应力逐渐减小,5号煤层处于卸压区内,当推进距离大于150 m,其应力值为2 MPa;5号煤推进过程中,5号煤层工作面前方的应力由9 MPa增加到30 MPa,当5号煤层工作面推进到7号煤停采线上方时应力集中最为明显。由图8(c)和图8(d)可知,7号煤层开采致使5号煤层顶板最大下沉量为2.6 m。

3 上行开采煤层间影响作用分析

3.1 经验比值判定法

我国自20世纪80年代开始陆续开展了煤层上行开采实践,依据我国大量的上行开采实践及研究证明,上行开采可行性判断的主要依据是煤层间距与下煤层采厚的比值(采动影响倍数)关系,当下部只进行了一个煤层开采,采动影响倍数K>7.5时[4-7],可以满足正常的上行开采需要。依据94-1、92-1、83-1、83-5四个钻孔资料分析,范各庄矿的采动影响倍数可由式(1)计算所得。

K=H/M

(1)

式中:H为上下两个煤层间的层间距(垂距),为30.72 m;M为下层煤的采高,为3.16 m。计算得K=9.72>7.5,此层间距可以进行上行开采。

在采高一定的条件下,层间距是判断上部煤层所在位置围岩破坏程度的重要因素,满足足够的层间距是上行开采的基本条件。上煤层、下煤层的层间距越大,上部煤层破坏的可能性就越小,受到下部煤层开采的影响越小,对于上行开采有利;反之,层间距越小,下煤层开采后将破坏上一煤层的结构及完整性,上部煤层受到下部煤层开采的影响越大,甚至上部煤层会出现台阶下沉,上行开采的难度越大。

3.2 “三带”判别法

若上下两个煤层的煤层间距小于或等于冒落带高度,上部煤层的结构遭到严重破坏,无法进行上行开采。若处于裂隙带范围内时,上部煤层的结构产生中等破坏,需依据具体情况采取相应的措施后开采。上部煤层位于裂隙带范围外时,煤层处于整体弯曲下沉带,煤层结构不受破坏影响,可以正常上行开采。

根据煤系地质报告,可按中硬岩性计算,依据相关计算方法[4,8-12],7号煤层开采后垮落带高度和裂隙带最大高度可由式(2)和式(3)计算得出。

(2)

(3)

计算得垮落带高度为7.1~11.5 m,导水裂缝带高度为30.90~42.11 m。依据范各庄矿2553S工作面的导水裂缝带实际观测结果,该工作面开采形成的导水裂缝带高度37.3 m。综合分析,范各庄矿7号煤层2571NE工作面开采后,垮落带最大高度为11.5 m、导水裂缝带高度为37.3 m,其上部的5号煤层处于2571NE工作面的垮落带上方15 m以外,处于导水裂隙带的上位岩层平衡带,煤层整体性较好,具备上行开采的条件。

3.3 概率积分法

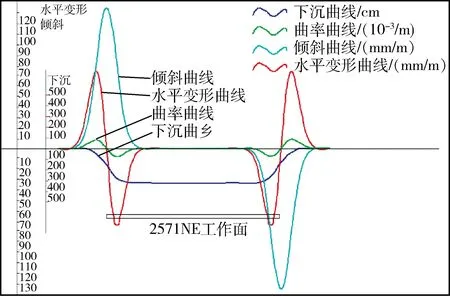

根据设计区域地质采矿条件,采用概率积分法进行地表移动变形预计[13-14]。参照根据范各庄矿一石门1171S、1152、1172S、1170N和1170S五个岩层钻孔覆岩采动变形实测资料以及地表观测站实测资料,利用岩移预计程序,对观测数据进行概率积分法的拟合分析综合确定概率积分法岩移预计参数:下沉系数为0.95,水平移动系数为0.3,影响角正切为1.6,影响传播系数为0.6。对2571NE工作面采后上覆5煤层底板的形态进行计算,计算结果如图9所示。

图9 2571NE工作面开采后5号煤层底板沉陷变形剖面图

由上述计算分析可知,下方7号煤层工作面开采虽然已经稳定,但由于设计区域下方为单个工作面开采,且开采煤层厚度大、煤层间距小,开采后在上方煤层形成一个深陷的下沉盆地,下沉盆地不同位置其煤层的状态差别较大,在盆底下方煤炭开采中形成的台阶、裂缝逐渐闭合形成新的较为平坦的底部,煤层相对较为平整,在下沉盆地的边缘,由于受拉伸、压缩等变形影响,形成了永久的裂缝带和台阶,煤层的完整度差。由计算结果可知,5号煤层底板最大下沉量在3.1 m左右,相比数值模拟计算结果偏大,可知5号煤层顶板最大下沉量为2.6~3.1 m,最终5号煤层在7号煤层采动影响下最大下沉量选取3.1 m。

4 2551N工作面上行开采设计方案

为确保5号煤层2551N工作面的安全正常开采,工作面应布置于下部7号煤层2571NE工作面开采形成的下沉盆地底部,两巷与采面保持在同一平面上。按照上行开采的可行性分析、论证以及工作面设计原则,确定2551N工作面宽为120 m、长为1 295 m,可采出煤炭42.3万t,如图10所示。

设计的2551N工作面位于下部7号煤层2571NE工作面开采沉陷的5号煤层下沉盆地底部,工作面区域最大下沉差小于250 mm,倾斜小于3%区域,位于开采主要影响范围以外,能够保证2551N工作面的正常开采。

5 结 论

1) 随工作面推进,7号煤层顶板出现应力卸压区,并逐渐发育至57 m,顶板下沉量不断增大形成顶板下沉区。开切眼和工作面前方15 m左右,侧压系数为1.5。

2) 5号煤层开采与7号煤层开采相比,5号煤层顶板应力卸压区范围和顶板下沉量都有所增加,5号煤层开采过程中,7号煤层工作面采空区边界应力集中存在向5号煤层采空区边界应力集中转移的现象。

3) 2551N设计工作面位于下部2571NE工作面的垮落带上方15 m以外,处于导水裂隙带的上位岩层平衡带,具备上行开采的条件。由概率积分法分析得在下方的2571NE已采工作面的影响之下,5号煤层最大下沉量在3.1 m左右。

4) 确定2551N工作面宽为120 m、长为1 295 m,可采出煤炭42.3万t。设计的2551N工作面位于煤层下沉差小于250 mm,倾斜小于3%区域,位于开采主要影响范围以外,能够正常开采。