浅谈装配中螺纹联接扭矩分析

徐红彦,苗 奎,舒晓君

(中航飞机股份有限公司 长沙起落架分公司,陕西 汉中 723200)

中航飞机股份有限公司长沙起落架分公司在产品装配过程中经常会出现拧紧不到位或过拧紧现象,造成螺栓拉断或超负荷的连接,导致连接失效,缩短使用寿命。本文从连接方式、螺纹联接的连接件受力分析入手,了解扭矩转换为夹紧力的过程,并通过对拧紧过程的动态分析,得到扭矩质量管控的重要性。

1 常用螺纹联接类型

螺纹联接主要是指螺栓联接和螺钉联接,螺栓联接具有装配简单、拆卸方便、效率高、成本低且可以重复使用,能够抵抗外力等众多优点,但对生产装配中的扭矩质量要求也越来越精密[1]。在产品装配过程中常用的螺纹联接有如下4种基本类型。

1.1 螺栓联接

螺栓联接的结构特点是被连接件的孔中不切制螺纹,装拆方便。图1a所示为普通螺栓联接[2],螺栓与被连接件孔之间有间隙。这是因为通常规定所取孔径要比螺栓公称直径大10%左右。这种连接的优点是连接件便于加工,对孔的尺寸精度和表面粗糙度没有太高的要求,一般用钻头粗加工即可,所以应用最为广泛。图1b所示为铰制孔螺栓联接,其螺杆外径与螺栓孔的内径具有同一公称尺寸,并常用过渡配合而得到一种几乎无间隙的配合,它适用于承受垂直于螺栓轴线的横向载荷。

图1 螺栓联接

图1中,l1为螺纹余留长度。静载荷:l1≥(0.3~0.5)d;变载荷:l1≥0.75d;冲击载荷或弯曲载荷:l1≥d;铰制孔螺栓:l1≈0。螺纹伸出长度:a=(0.2~0.3)d。螺栓轴线到边缘的距离:e=d+(3~6)mm。

1.2 螺钉联接

螺钉直接旋入被连接件的螺纹孔中,省去了螺母(见图2),因此结构简单。但这种连接不宜经常装拆,以免被连接件的螺纹磨损而使连接失效。

图2 螺钉联接

1.3 双头螺柱联接

双头螺柱多用于较厚的被连接件或为了结构紧凑而采用盲孔的连接(见图3),双头螺柱联接允许多次装拆而不损坏被连接件。

图3 双头螺柱联接

图2和图3中,H为座端拧入深度。孔材料为钢或者青铜,H≈d;孔材料为铸铁:H=(1.25~1.5)d;孔材料为铝合金:H=(1.25~1.5)d。螺纹孔深度:H1=H+(2~2.5)d。钻孔深度:H2=H1+(0.5~1)d。

1.4 紧定螺钉连接

紧定螺钉连接常用来固定两零件的相对位置,并可传递不大的力或转矩。

1.5 常用的螺纹紧固件的性能等级

常用的螺纹紧固件有螺栓、双头螺柱、螺钉、紧定螺钉、螺母、垫圈等。螺栓的性能等级分为3.6级~12.9级,共10个强度等级,螺纹的精度为4h~6h;螺母的性能等级分为4级~12级,共7个等级,螺纹的精度为4h~6h。螺纹紧固件的性能等级对照表见表1。

表1 螺纹紧固件的性能等级对照表

常用的螺纹连接件材料为低碳钢、不锈钢、铜,依据表1中不同规格螺栓对应的不同屈服强度和精度等级来修正系统的关键参数。

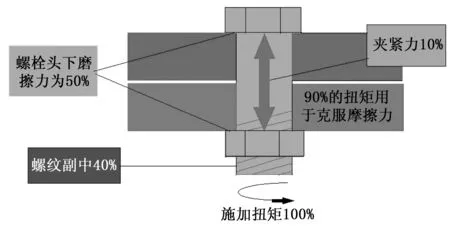

2 螺栓联接的受力分析

一般情况下,螺栓的拧紧过程如图4所示,实际上需要控制的不是施加在螺栓上的扭矩大小,而是控制的因扭矩作用产生的夹紧力是否满足工作时承受负载的需求。实际上,转化为螺栓夹紧力的扭矩仅有10%,其余50%用于克服螺栓头下的摩擦力,40%用于克服螺纹副中的摩擦力,这就是“541”规则[3],主要反映夹紧力与摩擦力之间的关系。但若施加一定的改善措施(如涂抹润滑油)或螺纹副中存有缺陷(如杂质、磕碰等),该比例关系会受到不同程度的影响而改变[4]。

图4 541规则

螺纹联接时的受力情况与螺纹的大径、小径、中径、螺距、导程、螺纹升角、牙型角等各项尺寸参数都有关系(见图5)。

图5 螺纹联接

螺栓拧紧时需要施加扭矩的理论大小由如下计算式求得:

式中,μs为螺纹副的摩擦因数;μw为螺纹端面与连接件的摩擦因数dp为螺栓有效直径:粗牙螺纹dp≈0.906d,细牙螺纹dp≈0.928d[5];φ为螺纹升角;β为垂直截面内的螺纹牙形半角[6];dw为端面摩擦圆等效直径:

式中,du、di分别为摩擦圆的外径及内径;d为螺纹公称直径。

可以根据计算式来初步计算达到要求的预紧力时所需的扭矩大小,与真实拧紧过程中测得的扭矩大小进行对比,可以反映出螺栓装配条件的优良状况。

3 拧紧过程的动态分析

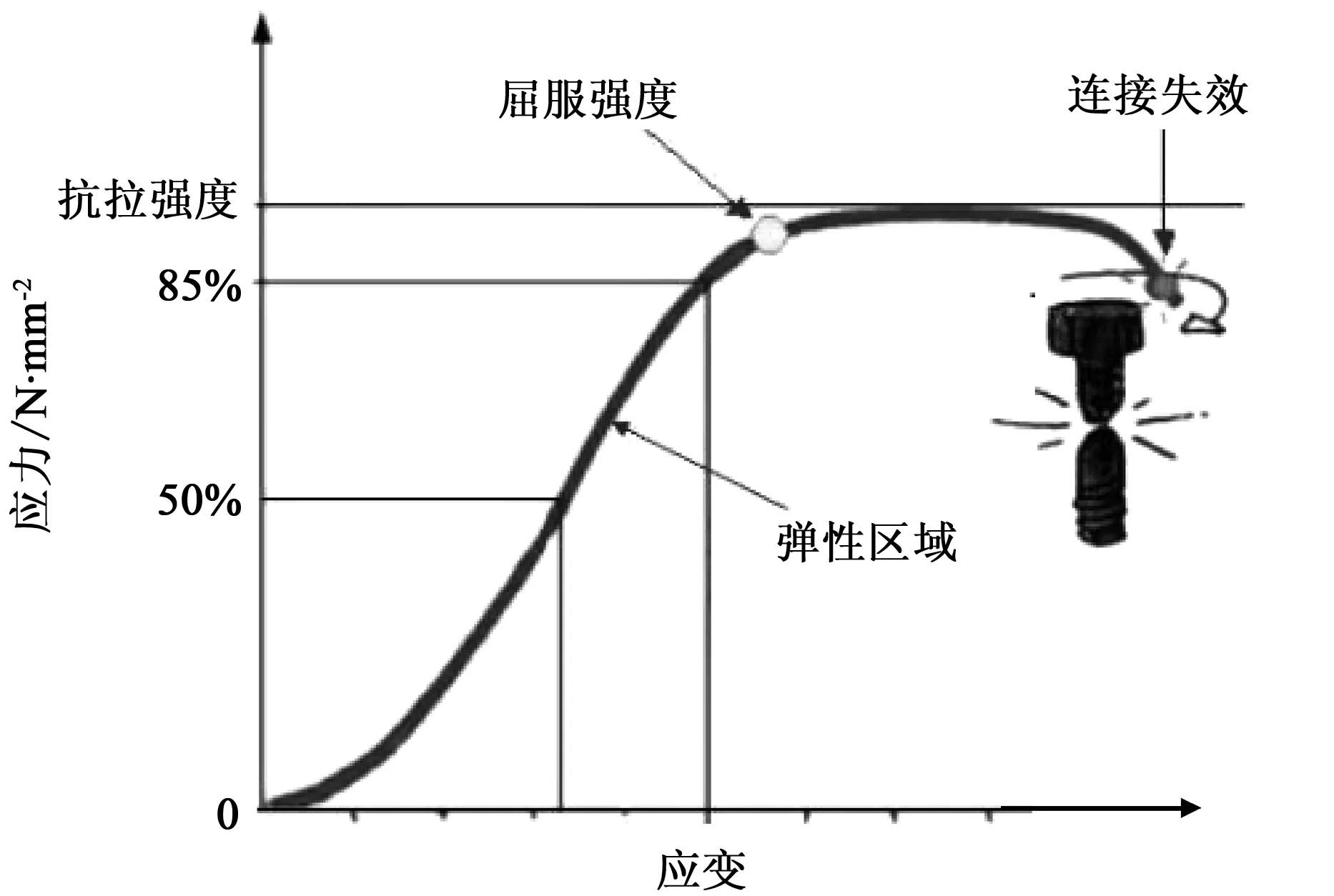

螺栓的预紧力是指所有的螺栓都需要拧紧,是连接件在承受工作载荷之前预先受到作用力。预紧力能提高螺栓联接的可靠性、防松能力和螺栓的抗疲劳程度,增量连接件的紧密性和刚性。但过高的预紧力,如果控制不当或偶然过载会导致连接失效[7]。螺栓拧紧时施加到螺栓上的扭矩只有约10%转换为连接件的预紧力,整个过程螺栓受到轴向拉伸变形,其特性如图6所示。

图6 螺栓连接件的特性

通过图6可知:刚开始拧紧时螺栓的拉应力加速增加,中间段保持一定的速度增加,当将要到达屈服强度时,应力增加速度开始下降,该点就是螺栓材料在保证连接强度的要求下的极限状态——屈服强度,如果能将拧紧过程控制到该点,材料将得到充分利用。

4 拧紧过程控制

4.1 扭矩控制法

扭矩控制法是最早被人们提出来的一种控制方法,它是先粗略计算拧紧所需要的扭矩大小[8],计算得到的扭矩值与实际需要的扭矩值有一定偏差,保证计算的扭矩值在实际需要扭矩值的区间内。利用扭矩检测装置直接将螺栓拧到计算的扭矩大小,这是一种开环控制方法,操作相对简单,成本低,误差相对较大适用于装配精度要求不高的场合,一般的装配可以满足夹紧力要求。

4.2 扭矩-转角控制法

扭矩-转角控制法的做法是先将螺栓拧至与连接件刚接触,此时螺栓与连接件之间没有产生摩擦力,这个状态的扭矩被称为“转角起始扭矩”,从该状态开始测量转角,一旦超过设定的“安全转角”立即停止拧紧[9]。与扭矩法相比,该方法增加了转角控制,能够有效避免螺栓被过高的预紧力拉失效。缺点就是转角起始扭矩之后旋转的角度是根据试验或经验得到的,停止之后没有合适的方法检查其是否拧紧。

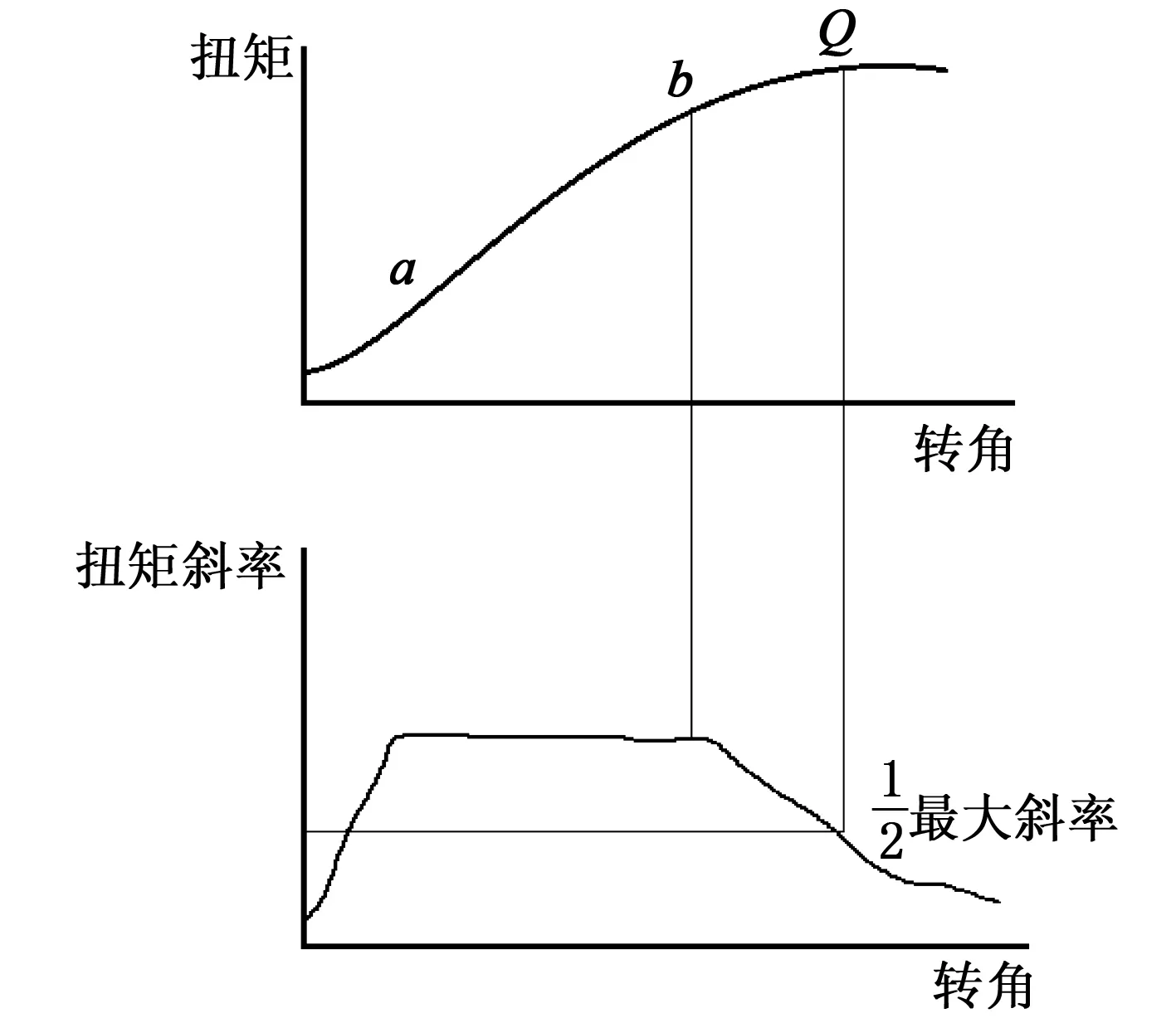

4.3 屈服点控制法

屈服点控制法是把螺栓拧紧至屈服点后停止拧紧的一种方法,它是利用材料的屈服现象发展起来的一种高精度拧紧方法。这种控制方法,是通过对拧紧的扭矩/转角曲线斜率的连续计算和判断来确定屈服点的曲线斜率的[10]。

螺栓材料在拧紧的过程中如图7所示,刚开始启动时,扭矩的斜率增大,在a-b区间扭矩恒速增加[11],b点之后,扭矩增速开始减小,说明已经过了螺栓材料应力应变的线性阶段。当扭矩斜率下降到最大值的一半时,证明已经到达屈服点,此时应立即发出停止信号。

图7 扭矩/转角曲线斜率

5 结语

本文阐述了螺栓联接拧紧时产生的扭矩与夹紧力的关系、受力计算以及拧紧过程的动态分析,在装配技术上了解了螺纹联接的关键技术参数,掌握了螺栓拧紧过程控制法以及扭矩质量管控的重要性,在装配过程中达到有效、合理地控制连接,推进螺栓拧紧扭矩控制从最初的“体感”发展到量化,有利于改进和提高生产装备的性能。本公司对于生产装配的要求未来会朝着智能化、快速化、信息化等方向发展,比如与互联网结合实现远程控制、建立数据库来管控产品的合格率等功能都是可以实现的,今后会在扭矩管控方面再进行深入研究,提高生产装配质量。