铸造机匣管接头、凸台特征铣削加工余量优化方法

王时洋,王 铁,肖威红,孙要兵,张 斌,周 贝,颜利军

(1.中国航发南方工业有限公司,湖南 株洲 412000;2.陆军装备部航空军事代表局驻株洲地区军事代表室,湖南 株洲 412000;3.苏州千机智能技术有限公司,江苏 苏州 215100)

近年来,随着航空领域制造技术的发展,航空发动机的性能及设计结构在不断改进和提高,新一代高性能发动机大量采用了复杂整体薄壁结构的零件,显著提高了发动机的推重比[1]。随之而来,发动机机匣零件的材料、结构也发生了很大的变化,机匣的结构设计也越来越先进,因此,这也导致机匣零件的制造成形难度越来越大[2]。对于铸造机匣(见图1),由于其铸造过程中的热变形等原因导致的铸造误差往往超过1 mm,这使得在对其表面的凸台、管接头等特征进行铣削加工时,会存在如下问题:1)划线找正精度低,加工余量分配不均匀,且划线找正对操作人员的技能水平要求高;2)加工坐标系的变换以及程序的检查需要工艺人员进行确认,确认过程耗时长,效率低;3)工件的找正及加工过程中,人为干预因素多,加工风险大。

图1 铸造机匣

本文针对上述铸造机匣管接头、凸台等特征铣削加工中的余量分配不均匀等问题,提出一种基于特征位置配准的加工余量优化方法,利用特征的在机测量结果进行位置最佳拟合计算,然后将计算得到的位置刚体变换作用到加工坐标系上,使得零件毛坯的余量更加均匀化。

1 特征结构的在机测量

铸造机匣外表面上的凸台和管接头特征(见图2)均为回转体结构,在对该类结构进行精铣加工时,要保证四周的余量均匀分配才能实现特征的精准加工,尤其对于管接头这类空心薄壁结构,余量分配不均容易出现壁厚的过切,导致零件报废。而要实现余量的均匀化,其中较为关键的步骤就是要对特征的位置进行精确测量和找正。

图2 凸台和管接头特征

在机测量技术常常被用于零件位置形状以及轮廓的快速检测[3-4],而针对这类回转体结构特征的位置找正,在管壁四周布置测量点可以充分有效地反映特征的几何偏差。本文以管接头结构为例,设计了一种在回转体四周均布测量点的在机测量路径规划策略,测量路径的显示与仿真如图3所示。

图3 测量路径显示

对测量路径进行后处理并发送到数控机床上进行在机测量,测量执行完成后可得到测量点对应的结果文件,对于海德汉、大连光洋等数控系统,测量结果文件的格式如图4所示。其中,Normal Point代表理论点,数据中包括坐标值和曲面法向量;Actual Point代表实际结果点,数据主要为点的坐标值[5-6]。

图4 测量结果文件格式

2 位置配准与余量优化算法

本文根据实际加工的约束要求建立对应的余量约束条件,然后以测量点到理论模型的距离误差最小作为优化目标函数,在满足余量均匀分布的条件下,在余量约束范围内寻找最优加工模型的位置,实现测量数据点与几何模型的精确配准,实现机匣零件管接头、凸台等特征加工余量均匀化和优化。

因为物体在3D空间中具有6个自由度,要实现零件特征的位置配准,就需要确定零件特征从当前实际装夹位置到所期望的理论装夹位置之间的刚体变换,而因为齐次矩阵具有直观且便于计算等优点[7],所以本文在研究过程中以4×4的齐次矩阵来表示物体的刚体变换:

(1)

式中,R表示旋转变换;T表示平移变换。

(2)

用距离的平方和作为目标函数,则得到“最小二乘”问题:

(3)

式1中的刚体变换矩阵可表示空间的6个全自由度,但在实际加工过程中,零件的某些自由度已经用工装夹具的限位装置进行了定位,在管接头和凸台这类特征加工中,要对图5所示的加工余量进行均匀化,主要是通过绕固定轴的旋转和垂直于该固定轴的平移进行位姿调整,其中的固定轴则是加工特征的回转轴。

图5 余量不均匀

本文在研究过程中将绕固定轴的旋转和垂直于该固定轴的平移定义为2个自由轴状态(见图6)。

图6 2个自由轴

假设固定轴的方向为n=(nx,ny,nz),先将该轴变换为Z′轴,得到变换矩阵为:

(4)

针对这种2个自由轴的问题,为求解式3中的最小二乘优化问题,将优化变量定义为绕Z′轴的旋转角度α和在X′Y′平面上的平移变换(x,y)的组合。因此,优化变量为:

X=(x,y,α)

(5)

则表示2个自由轴的刚体变换矩阵为:

(6)

将式6代入式2中可得距离偏差公式中的分量为:

(7)

式中,c表示cosx;s表示sinx。

本文采用列文伯格-马夸尔特法(Levenberg-Marquardt)求解式3的非线性最小二乘问题,列文伯格-马夸尔特法(Levenberg-Marquardt)能借由执行时修改参数达到结合高斯牛顿法以及梯度下降法的优点,并对两者之不足作改善,相当于在高斯牛顿法的基础上添加了阻尼因子,目的是可以调节搜索步长[8-10]。

在求解过程中,需要先用目标函数对各优化变量求偏导,在本问题中需要用距离函数di对优化变量(x,y,α)求解一阶偏导和雅克比矩阵。

坐标偏差对平移分量(x,y)的一阶偏导数:

(8)

则距离函数对平移分量(x,y)的一阶偏导数:

(9)

坐标偏差对旋转分量α的一阶偏导数:

(10)

式中,c表示cosx;s表示sinx。

则距离函数对旋转分量α的一阶偏导数:

(11)

则距离函数的雅克比矩阵为:

(12)

因为列文伯格-马夸尔特法(Levenberg-Marquardt)是一种迭代求解的方法,因此需要确定迭代计算的初始值[11],本文采用如下方法指定初值。

(13)

用点P1和单位化后的向量(v3,v1,v2)构建一个刚体变换矩阵A,其中用点P1的坐标值作为矩阵的平移部分,用3个单位向量作为矩阵的旋转部分;同理,理论点也可以构建刚体变换矩阵A′,因此,最小二乘问题的迭代求解方法的初始变换矩阵可以表示为矩阵:A0=A′A-1,然后可以通过矩阵求解得到优化变量的初始值。

3 数据验证与刀路对比分析

本文在研究过程中对机匣管接头特征进行了在机测量试验,首先通过操作人员对工件进行手动装夹找正,然后偏置加工坐标系,人为制造位置偏差分别为:(x=0.3 mm,y=0.3 mm,α=0.3°)。

将测量的数据结果代入到算法中进行验证,其中测量点的实测结果见表1,测量点对应的理论数据见表2,代入2个自由轴状态的算法中计算求解的结果见表3。

表1 实测点数据 (mm)

表2 理论点数据 (mm)

由表3可知,各变量的计算值与理论值之间的绝对误差都<0.01 mm,经工艺人员分析该结果满足实际的工件找正加工需求。

表3 优化变量计算结果

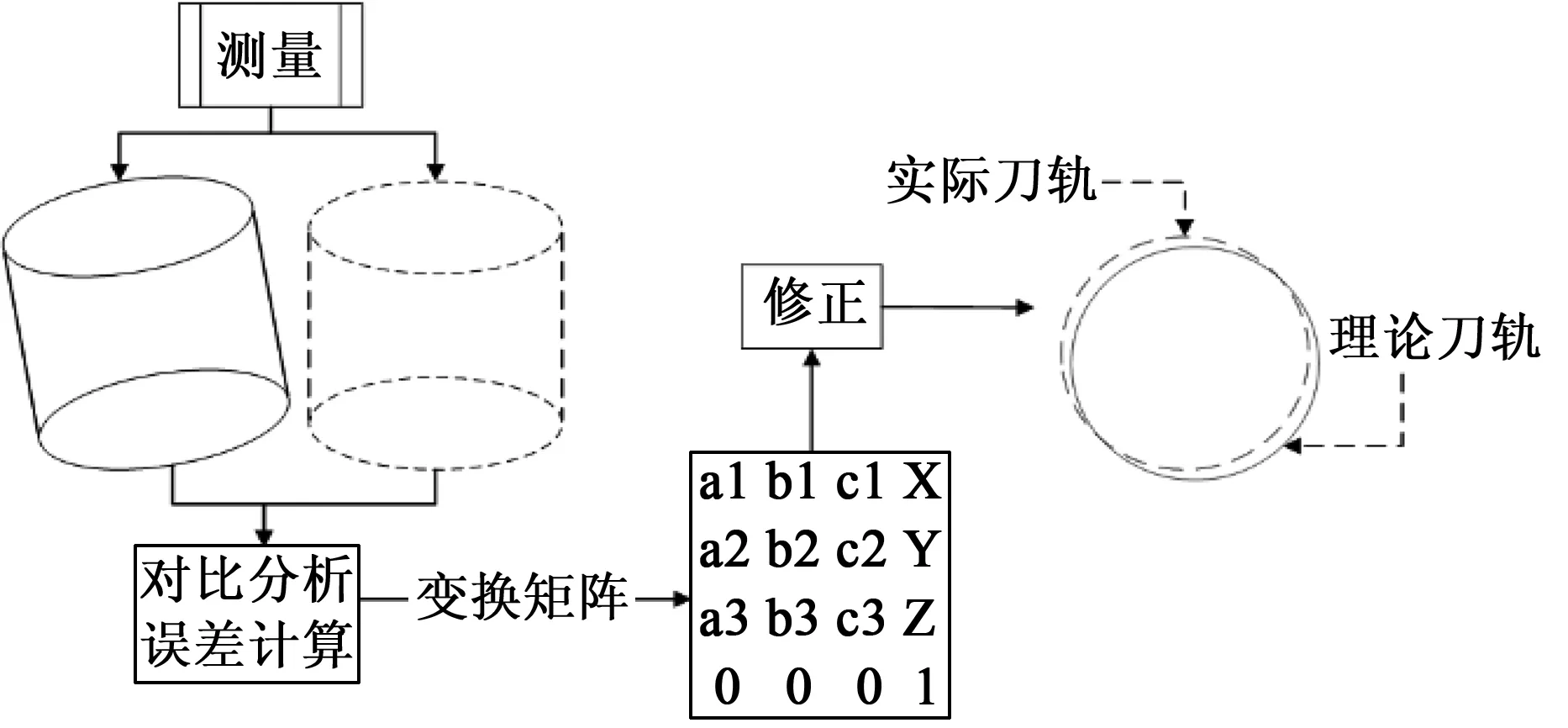

将工件的位置配准结果经变换加工坐标系应用到刀路的余量优化中(见图7)。

图7 刀路余量优化示意图

海德汉数控系统的坐标系变换指令如下:

CYCL DEF 7.0 DATUM SHIFT

CYCL DEF 7.1 X+0.3022

CYCL DEF 7.2 Y+0.3065

CYCL DEF 7.3 Z0

CYCL DEF 10.0 ROTATION

CYCL DEF 10.1 ROT+0.2916

将在机测量数据计算得到的2个自由轴状态下的位置配准结果应用到数控系统坐标变换指令中,则在新的加工坐标系下刀路变换的效果如图8所示,因此在新的坐标系下对机匣管接头和凸台等特征进行铣削加工时能更加准确地保证加工余量的均匀化,有效地防止加工过程中出现过切和欠切现象,减少零件的报废率。

图8 刀路变换效果显示

4 结语

通过上述研究可以得出如下结论。

1)本文针对铸造机匣外表面的管接头和凸台等特征在铣削加工时易出现余量不均匀的现象提出了一种利用在机测量数据进行特征位置配准的余量优化方法。

2)简单介绍了针对管接头和凸台等回转体结构特征的在机测量路径规划原则,并说明了海德汉和科德数控系统下的测量结果文件格式。

3)针对管接头和凸台这类回转体结构的位置配准,本文提出了一种2个自由轴状态下的位置最佳拟合方法,并详细地推导了该方法的数学公式。

4)本文进行了在机测量试验并将数据代入到2个自由轴状态下的位置匹配算法中进行了验证,计算结果表明,通过对加工特征的装夹位置配准,可以有效地保证加工余量的均匀化。