基于Teamcenter的设计工艺一体化研发新模式的探索

李大勇,孙 波

(1.北京北方车辆集团有限公司,北京 100072;2.中国兵器工业新技术推广研究所,北京 100089)

1 传统研发模式带来的问题

企业研发逐步实现了型号产品的数字化三维设计,基于PDM(产品数据管理)系统的产品数据管理,工艺依然停留在传统的CAPP(计算机辅助工艺设计)二维环境下的工艺卡片设计、工艺图绘制阶段,产品三维数模和工艺二维卡片的数据异构,PDM与CAPP的系统异构,产生了设计与工艺的信息孤岛与业务隔阂,导致了型号产品研发长期停留在产品设计、数据转换、人工传递、工艺准备的串行、相互独立的模式,主要带来了如下问题。

1)串行的工作模式,工艺只能被动等待设计输入,无法在产品设计阶段有效介入,提前进行产品工艺性审查、工艺方案前期策划等工作,以达到缩短工艺准备周期的目的;同样,设计问题也无法在方案设计或者工程设计阶段提前暴露,导致大量设计问题往往在工艺制造后期才发现,增加了更改的成本。

2)产品三维数模、BOM结构数据无法直接被工艺重用于制造过程规划与验证工作,往往需要设计进行大量的二维数据的转换,且在不同工艺专业或制造过程的规划与验证工作中,由于产品信息关注点与工艺信息展示点不同,往往会对产品数据进行多次重构,势必造成不必要时间与精力的浪费,带来了数据丢失、错误和不一致的风险,增加了信息获取与数据正确性维护的成本。

3)理论上型号产品研发应该是工作流程连续,信息实时交互的设计与工艺有机融合,但实际上却被一堵无形的高墙分割为设计、工艺独立部分,导致了流程中断、信息阻隔、环节脱节的设计与工艺业务孤岛,只能采用人工“抛砖过墙”这种高成本、低效率的信息传递方式,导致了设计与工艺之间信息交互困难与滞后,进一步造成了业务间的隔阂,大量无效与重复工作产生。

4)工艺编制仍采用基于二维卡片的传统模式,缺乏与设计的关联性及直观的三维表现形式,影响了工艺设计效率、质量,也降低了工艺的可操作、可指导性;同时,缺少基于数字化样机的虚拟工艺仿真验证环境,仍然沿袭传统的实物验证模式,无法在制造前充分验证工艺正确性,将错误和风险留给了制造环节。

解决这些问题的关键是建立完整的设计工艺制造一体化架构,通过产品数字化价值链实现对产品实物价值链中物理对象的虚拟化,提升研发效率和降低制造成本[1]。

2 设计工艺一体化面临的挑战

北京北方车辆集团有限公司打破传统串行模式,实现设计工艺一体化,需要解决导致旧模式的问题,并突破向新模式发展的障碍,这势必面临诸多的挑战。只有先针对性地解决一系列技术难点,才算是向着目标的实现迈出了一大步。主要会面临的三大挑战如下。

1)产品数模重用与一致性管理的挑战。

第一个挑战就是如何将产品数模确定为研发过程中产品和工艺、制造信息唯一的载体,去掉中间数模的降维转化和数据重构的环节,直接应用于多专业协同设计、多学科仿真分析、制造过程规划、工艺设计与仿真验证过程;同时,如何有效保证各专业和各过程使用数模数据的关联一致性和更改同步性的问题。

2)设计、工艺一体化平台搭建的挑战。

如何统一由于产品开发和过程规划业务差异而导致的长期独立的PDM和CAPP系统,调和业务场景的差异,建立统一的工作环境,打通业务流程,提供全业务所需的应用,集中管理全业务产生数据,搭建能够支撑设计、工艺一体化研发模式的系统平台。

3)数字化工艺设计的挑战。

首先,要从根本上解决产品数模的降维转化问题,必须颠覆传统的基于卡片的二维工艺,直接重用产品数模进行数字化工艺设计;其次,匹配产品结构的结构化表达,工艺信息也应该实现结构化,细化工艺信息管理颗粒度和便于共享与重用;最后,支撑实现基于数模的虚拟工艺仿真验证,采用信息代替被浪费的资源。

3 设计工艺一体化实现技术探索

3.1 应对挑战的关键技术途径

3.1.1 基于Teamcenter的设计、工艺一体化平台

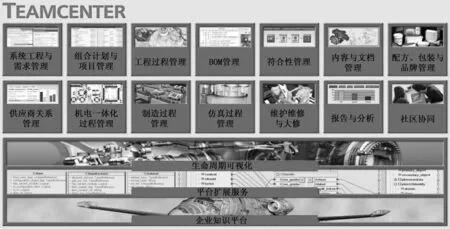

西门子PLM系统Teamcenter是全球领先的产品全生命周期管理系统。Teamcenter采用模块化的体系架构,符合先进的软件开发思想,统一的数据库模式,提供产品全生命周期管理的完整功能,包括企业关注的产品数据与制造过程管理(见图1)。

图1 Teamcenter应用功能模块

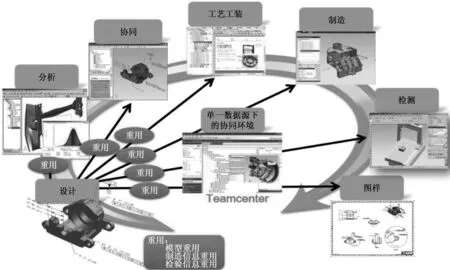

1)基于Teamcenter的设计工艺一体化平台架构。采用Teamcenter作为基础平台[2-3],提供统一的数据管理、无缝的业务衔接、实时的信息交互能力;统一的系统操作界面,整合了设计、工艺业务场景;配置产品数据管理和制造过程管理相关功能,满足设计与工艺业务管理需求;通过集成接口,实现与专业工具和外围系统的交互,提供全业务所需应用服务,架构如图2所示。

图2 基于Teamcenter的设计、工艺一体化系统架构

2)多CAD工具支持(见图3)。Teamcenter支持多CAD集成和协同设计,例如CATIA、Pro/E、NX、Solid Edge、Cadence和AutoCAD等。各种CAD软件设计的产品及零部件都可以统一在Teamcenter中进行实时管理,实现多CAD的协同设计。

图3 Teamcenter对多CAD支持

3)多学科协同设计环境(见图4)。Teamcenter涵盖了数字化设计、计算、仿真以及数字化产品研制管理环境,各学科设计及仿真工具通过集成接口与Teamcenter平台相整合,为研发人员提供一个虚拟的、并行的多学科协同设计及仿真的集成工作环境。

图4 Teamcenter对多学科协同设计环境支持

3.1.2 MBD的主模型重用

MBD(Model Based Definition)基于模型的定义[4-6],是一种基于全三维的产品信息数字化表达技术。基于MBD的主模型就是创建一个集成的三维模型来完整地表达产品定义信息,包括工艺和制造信息等,并在管理环境(如Teamcenter)中对其进行有效地共享,在更改控制的前提下,实现主模型的多次多点重用(见图5),保证设计和制造各流程中数据的唯一性、一致性和同步性。

图5 基于MBD的主模型重用展示

3.1.3 单一产品数据源管理

单一产品数据源SSPD(Single Source of Product Data),通过建立产品数据的逻辑联系,将物理上分散的产品数据形成逻辑上的统一整体,为产品数据的访问与操作提供唯一的数据源。在Teamcenter中,通过定义每个对象的唯一对应的Item,将所有描述它的文件,不管是三维模型、二维图样、还是工艺过程等都归属在这个唯一的Item下(见图6),实现单一产品数据源管理。

3.1.4 3PR结构化工艺设计

1)3PR关联。3PR关联即产品、工艺、工厂和制造资源的关联,将产品零部件、工艺、工序、生产线、工作区域、制造资源等信息作为相互关联的对象来处理。如,装配工序与生产线相关联,明确装配过程在哪个生产线的哪个工作台位进行,工艺资源与工序相关联,明确装配过程中用到的资源。3PR关联工艺示意图如图7所示。

2)结构化。结构化工艺(见图8)彻底颠覆了传统卡片式的工艺,将工艺由卡片形式转变为一个树状结构,即工艺BOP(Bill of Process过程清单),将工艺的数据对象,如工序作为结构中的某一级节点。如,总工艺为根节点,各专业工艺为一级子节点,各专业工艺的工序为二级子节点。

图8 结构化工艺(工艺BOP)示意图

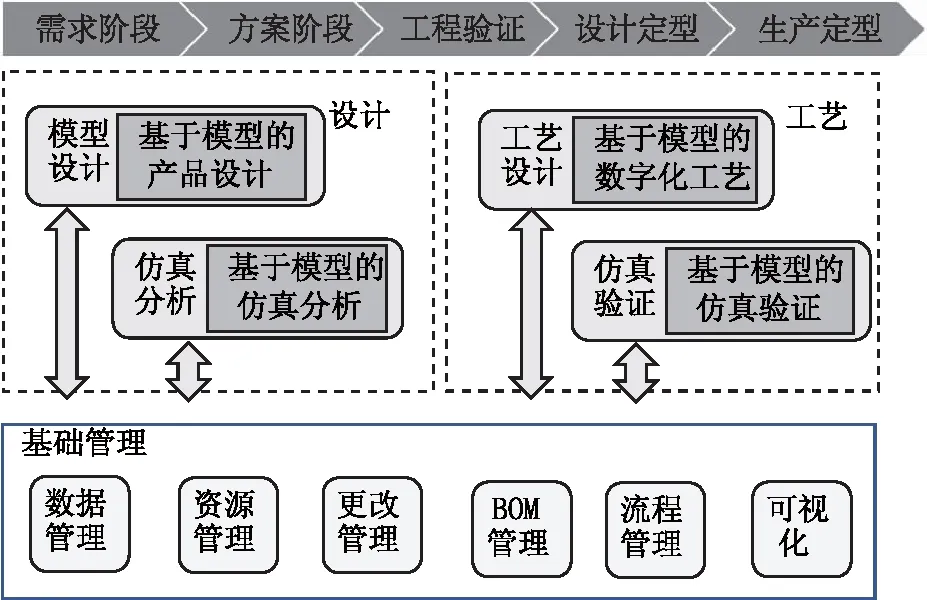

3.2 设计工艺一体化平台功能架构

设计工艺一体化平台主要由三大功能组成,具体如图9所示。

图9 设计工艺一体化平台功能架构

1)基础管理。平台提供基础的数字化工程管理环境,包括数据管理、更改管理、流程管理等,目的是实现基于模型定义的产品和工艺数据的管理和控制,向产品研发各阶段提供可靠有效的产品数据,确保数据的一致性和可追溯性,以及实现协同研发流程,提供产品研发周期的可视化和知识、资源的积累与重用。

2)产品设计。产品设计主要是通过多CAD、CAE工具集成,提供多学科协同设计环境,完成产品完整的三维数字化定义,构建出产品数字化样机,并通过多学科的仿真分析手段,在实际物理产品制造前,对设计方案进行优化和迭代。

3)工艺设计。工艺设计主要包括多专业协同的零部件加工制造和部件装配工艺过程的数字化的定义,构建出包含制造信息的产品数模和工艺结构,并通过加工和装配工艺过程的仿真验证,在虚拟环境中对工艺方案进行验证与优化。

3.3 设计工艺协同应用流程

基于Teamcenter系统的设计工艺协同应用流程如图10所示,具体活动如下:1)产品总体设计人员创建产品目录;2)设计人员在产品目录下开展结构与电气设计,并调用资源库模型;3)设计完成后,在系统中发起审批流程,审批流程将设计数据发送至工艺人员会签,完成审批受控;4)设计受控模型需更改时,基于受控状态的模型进行升版操作或换号,并创建更改对象,填写更改单,按要求进行更改审批;5)设计文件受控后,通过发文流程再次传递给工艺部门;6)工艺部门基于接收到的模型开展工艺结构管理维护,并将审批受控的工艺结构发送至工艺员,工艺员调用工艺资源库开展工艺设计,输出作业指导书。

图10 设计工艺协同应用流程

3.4 设计工艺一体化的研发模式实现

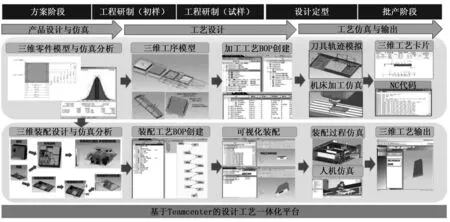

通过关键技术应对了挑战,基于Teamcenter搭建了设计工艺一体化平台,也打通了协同应用流程,下一步就是实现设计工艺一体化研发模式。基于Teamcenter设计工艺一体化研发的实现如图11所示。

图11 基于Teamcenter设计工艺一体化研发的实现

实现设计工艺一体化的特点和应用效果如下。

1)设计工艺的有机融合。在Teamcenter的统一平台下,实现了产品零件和装配的数字化定义与仿真分析,零件、装配工艺BOP创建,工序模型创建,加工和装配仿真验证优化,三维工艺输出和展示的一体化,彻底打破了业务阻碍,消灭了信息孤岛,贯穿了工作流程,真正实现了设计与工艺有机融合[7-10]。

2)全过程的数字化定义。实现了产品研发全过程的数字化定义,彻底淘汰了二维的定义方式,也从根本上免去了设计向工艺传递数据时的模型降维转化;极大提升了产品信息的直观性,提升了产品信息传递的准确性、直观的制造过程规划、工艺信息展示,也提升了工艺设计质量和可指导、可操作性。

3)数模的有效重用与一致性管理。基于MBD的产品主模型始终贯穿产品研发全流程,在产品设计阶段被初始定义,然后在设计仿真分析、工序模型设计、工艺仿真验证和三维工艺输出等环节中被有效地重用,同时通过Teamcenter对MBD主模型数据的有效管控,能够保证主模型数据的单一来源,以及多环节重用数据的有效关联与同步更改,从根本上剔除了模型数据重构的环节。

4)基于模型的仿真验证。应用产品数模能够有效在实物制造前[11],在虚拟环境中采用模型代替实物,由计算机自动进行设计和工艺方案的仿真验证,提前发现问题,提前进行优化迭代,能够将大量问题在设计阶段进行暴露,降低了更改成本,并消除了后续制造和使用环节的风险,实现了基于模型仿真验证的设计工作闭环。

5)为并行协同打下基础。通过Teamcenter统一平台提供的多学科设计之间、设计与仿真之间、设计与工艺之间高效的信息流,极大地降低了不同业务环节之间沟通的成本,提高了效率,方便了工作的协同开展;同时,在设计工艺统一环境下,工艺能够主动访问设计数据,不用被动等待,为并行工作打下了基础。

4 后续工作思路

1)为了实现完全的并行工程,进一步提高研发效率,有必要持续优化协同流程,通过引入成熟度管理体系,探索并建立基于成熟度的设计工艺协同模式。基于成熟度划分设计阶段,明确各阶段工艺介入时机与开展业务活动,将自主自发的协同转变为按程序控制的协同。

2)在完全实现产品和制造过程基于模型的定义的基础上,进一步将基于模型的定义向服务、维护等业务环节扩展,实现产品全生命周期和全价值链的覆盖,最终实现基于模型的企业(MBE)。