一起±800 kV换流变压器油中溶解气体异常原因分析

陈巳阳,王来源,周秀

(国网宁夏电力有限公司检修公司,宁夏 银川 750011)

0 引 言

油中溶解气体分析是电力充油设备内部故障诊断的重要手段。传统的油中溶解气体故障分析主要是通过特征气体阈值、产气速率来判断故障及严重程度。通过特征气体法、三比值来确定故障类型[1],缺少主设备运行工况变化趋势的相关性分析。根据某±800 kV换流变压器(以下简称换流变)油中溶解气体总烃数据变化情况,结合该换流变同时期运行工况,开展油中溶解气体数据变化趋势与运行工况变化趋势正相关性多维度分析,缩小内部故障范围,确定该换流变内部故障。

1 油中溶解气体数据分析

某±800 kV换流站内共有24台在运换流变压器,2016年投入运行,设备型号为ZZDFPZ-412300/765-400,额定容量为412.3 MVA,额定电压为441.7/101.0 kV。2019年6月,极Ⅱ低端Y/Y-A相换流变总烃开始出现增长趋势,超过注意值150 μL/L后持续增长。针对该现象,对该换流变油中溶解气体含量进行跟踪分析。

表1为极Ⅱ低端Y/Y-A相换流变近两年油中溶解气体离线分析数值。根据表1绘制发展趋势,如图1所示。从图1中可以看出,自2019年1月,该换流变总烃、甲烷、乙烯浓度开始逐步增长,且增长速率较快。

对极Ⅱ低端Y/Y-A相换流变总烃含量以2019年5月13日和2020年8月23日数据进行相对产气速率与绝对产气速率计算:

相对产气速率:Γr(%)=17%

绝对产气速率:Γa=87.26(mL/d)

该换流变的总烃相对产气速率超过10%,绝对产气速率超过12 mL/d,换流变内部存在产生气体较快的故障[2]。

以2020年8月23日离线数据进行三比值法计算确定故障类型。

C2H2/C2H4=0.006

CH4/H2=8.35

C2H4/C2H6=6.13

对应的三比值编码为022,该换流变故障类型为高于700 ℃的高温过热缺陷[3]。出现这种故障的主要原因为油道堵塞[4]、分接开关导电回路接触不良、多股导线间短路、悬浮电位接触不良、油泵滚动磨损、漏磁回路涡流、铁心短路、铁心多点接地。

以2020年8月23日离线数据进行CO2/CO比值计算,CO2/CO=2.6<3,初步判断该换流变内部过热故障涉及固体绝缘。

2 油中溶解气体数据变化与运行工况变化分析

2.1 分接开关动作次数分析

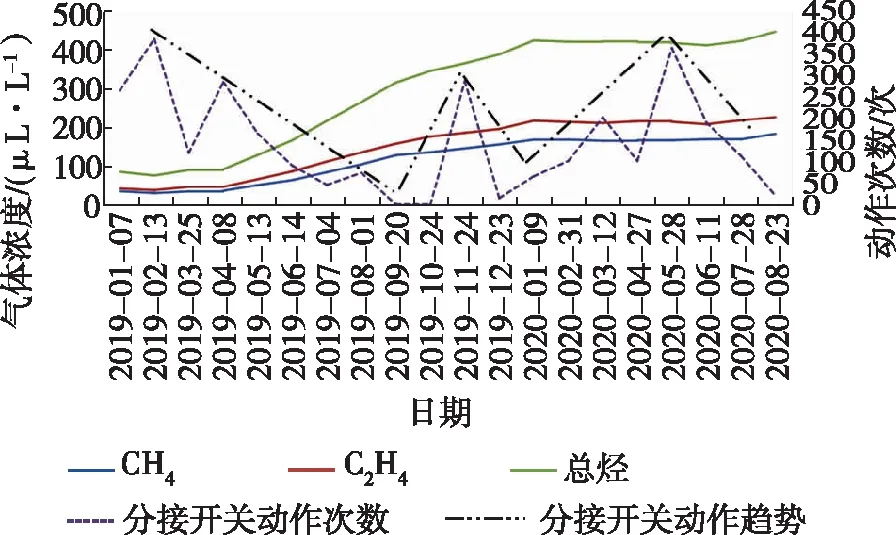

将2019年1月至2020年8月极Ⅱ低端YY-A相换流变分接开关[5]动作次数与甲烷、乙烯、总烃含量进行对比,根据图2可以看出分接开关动作次数变化趋势与特征气体变化相关性不大。

图2 特征气体与分接开关动作次数趋势

根据极Ⅱ低端Y/Y-A相换流变油中溶解气体数据增长趋势与换流变分接开关动作次数相关性分析,可排除分接开关导电回路接触不良引起内部过热。

2021年该换流变返厂解体,有载分接开关检查结果如图3、图4所示,有载分接开关动静触头连接线未松动、分接开关钳位电阻与开关相连的分接引线紧固无松动现象。

图3 分接开关触头局部

图4 分接开关钳位电阻与开关连接处局部

2.2 铁心、夹件电流相关性分析

当变压器内部铁心或夹件多点接地时,油中溶解气体分析结果中CO2和CO含量持续保持在正常范围内,但烃类成分含量处于较高水平[6]。根据2019年至今的铁心、夹件电流与甲烷、乙烯、总烃体积浓度进行对比,发现铁心接地电流在0.04~0.6 A之间浮动,夹件电流在1.5~2.3 A之间浮动变化,根据图5、图6,铁心、夹件接地电流变化趋势与换流变特征气体浓度变化无明显相关性,同时油中溶解气体数据显示该换流变自投运后CO2和CO含量呈现增长趋势。可判断该换流变内部过热故障不是由铁心或夹件多点接地引起。

图5 甲烷、乙烯、总烃与铁芯接地电流发展趋势

图6 甲烷、乙烯、总烃与夹件接地电流发展趋势

2.3 负荷、温度变化相关性分析

将2019年1月至2020年8月负荷、油温变化与甲烷、乙烯、总烃进行对比。根据图7判断油温变化趋势和油中溶解气体数据变化无明显相关性,可判断出换流变内不存在因油路堵塞引起过热故障。该换流变在运行过程中潜油泵持续运转,并且按照设备维护要求按周期切换冷却器运行方式,分析切换前后的油中溶解气体数据,与冷却器切换没有明显相关性。从2020年1月9日之后的数据曲线判断,潜油泵不存在引起油中溶解气体数据增高的油泵磨损[7]情况。

图7 甲烷、乙烯、总烃与油温发展趋势

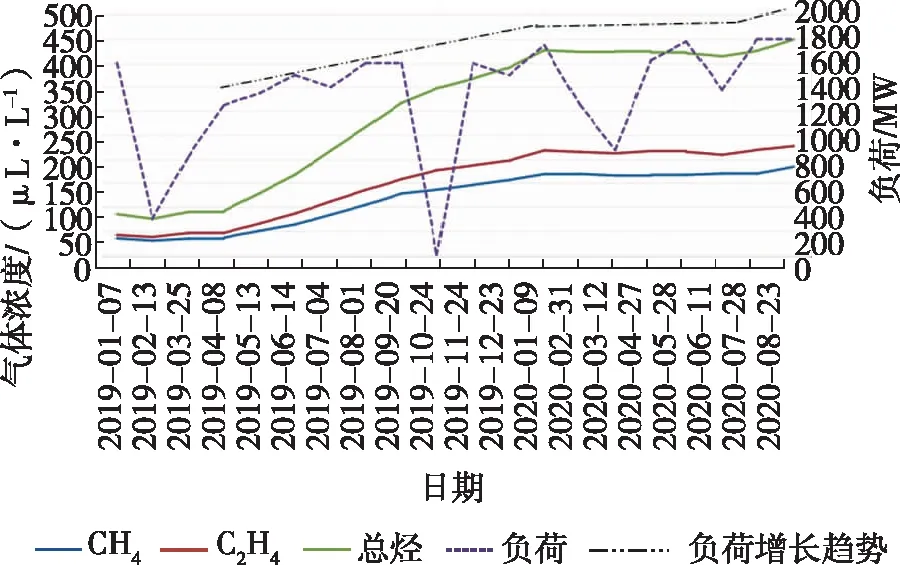

从图8可知油中溶解气体数据增长趋势与负荷总体增长趋势有正相关性,负荷不发生增长时油中溶解气体数据相对平稳;负荷电流增大过程中,存在引起换流变内部过热故障的因素。结合上述分析,可确定该换流变过热故障原因为以下3种原因当中的一种或组合:多股导线间短路,悬浮电位接触不良,漏磁回路涡流。结合该换流变绝缘电阻,线圈直流电阻,局放带电检测[8]、频谱分析和铁心接地电流未检测到异常,换流变内部绝缘系统运行状态良好,内部不存在放电性缺陷。漏磁回路涡流所引起的油中溶解气体数据异常在1.1倍额定电流时会增大[9],结合油中溶解气体数据变化趋势与负荷电流变化趋势的正相关性综合判断,该换流变内部存在漏磁通在金属附件上产生涡流引起的高温过热,导致油中溶解气体数据异常。

图8 甲烷、乙烯、总烃与负荷发展趋势

该换流变返厂进行解体,检查线圈内外部未发现异常现象,如图9所示。进一步拆除线圈后发现铁心柱旁铁轭上撑板压块角部有过热痕迹,如图10所示,同时该撑板连接面有过热痕迹,撑板对侧一根拉板的螺杆有过热痕迹,螺纹局部灼损,与之对应撑板内孔也有灼伤痕迹。综合判断铁心上存在两处故障点:一处为主柱间上、下轭窗外拉带;另一处为柱I旁轭上撑板。如图11所示故障点现象均属高温过热,与运行中甲烷、乙烯、乙炔等特征气体增长数据相吻合。

图9 换流变线圈内外表面

图10 铁轭上撑板压块角部有过热痕迹

图11 铁心拉带、撑板过热

经过解体检查确定铁心外绕组在负荷增大过程中,漏磁通变化使得铁心柱旁铁轭上撑板压块及连接面产生涡流,引起铁心柱旁铁轭上撑板压块及连接面过热是导致油中溶解气体数据异常的直接原因。

针对该换流变出现的问题,将位于强磁场中的两主柱间窗外拉带连接的导通结构改为绝缘材料,可杜绝漏磁通在金属表面形成涡流;同时可在垫块上进行开槽处理,增加散热效率,改善拉带散热条件,避免因散热不良导致热量聚集形成高温点。

3 结 论

针对换流变油中溶解气体数据异常情况,经三比值分析判断为高于700 ℃的高温过热缺陷,结合引起设备高温过热的八种异常情况,提出与设备运行工况综合分析的方法。通过分析油中溶解气体数据的变化趋势与设备同期运行工况的相关性,缩小过热故障范围,最终确定高温过热缺陷具体原因。通过后续设备解体检查结果对照,证明该分析方法对于高温引起的油中溶解气体数据异常分析有效。