纳米反射/辐射隔热涂料的制备及其性能

郭艳秋,聂佳,赵巍,李世瀚,王海,宾月珍

(1.大连理工大学 化工学院 高分子材料系,辽宁 大连 116024; 2.中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116041)

隔热涂料具有优异的隔热性能,其主要是由成膜物质和填料两个部分组成,通过应用隔热填料的阻隔、反射、辐射等三种机理来降低基材的温度[1-4]。隔热涂料因为具有隔热性能优,同时又价格低廉、节约能源等优点,在石油化工等领域均有广泛的应用[5-6]。

本研究以氟碳树脂作为成膜的高分子基体,碳纳米管和纳米级的二氧化硅作为底层的辐射的填料,以金红石型的二氧化钛作为顶层的反射的填料,制备了双层水性的隔热涂料。然后将碳纳米管、二氧化硅的高发射率和二氧化钛的高反射率综合来应用,并通过优化填料的含量、配比等,探索了碳纳米管和纳米二氧化硅的辐射性能对于传统的反射隔热型涂料的增益作用。

1 实验部分

1.1 材料与仪器

纳米二氧化钛R960,粒径25 nm;s-1020碳纳米管,外径(10~20 nm),长度(<2 μm);纳米二氧化硅,粒径15 nm;氟碳树脂F-600,氟含量21%,固含量60%;分散剂1(BYK-190)、分散剂2(BYK-011)、分散剂3(BYK-1710)均为工业品;十二烷基硫酸钠,超纯级;醇酯十二型成膜助剂、聚氨酯类增稠剂、异氰酸酯类固化剂均为分析纯;270基材润湿剂,德国迪高;ZB-06-2环氧富锌底漆;喷砂钢板150 mm× 70 mm× 3 mm;铝板150 mm×70 mm×1 mm。

LHS-50CL恒温恒湿箱;4000B涂料喷枪;BGD-866氙灯老化实验箱;Lambda750s紫外-可见-红外分光光度计;AE-1辐射率仪;LYW-015盐雾腐蚀实验箱;红外灯等。

1.2 试样制备

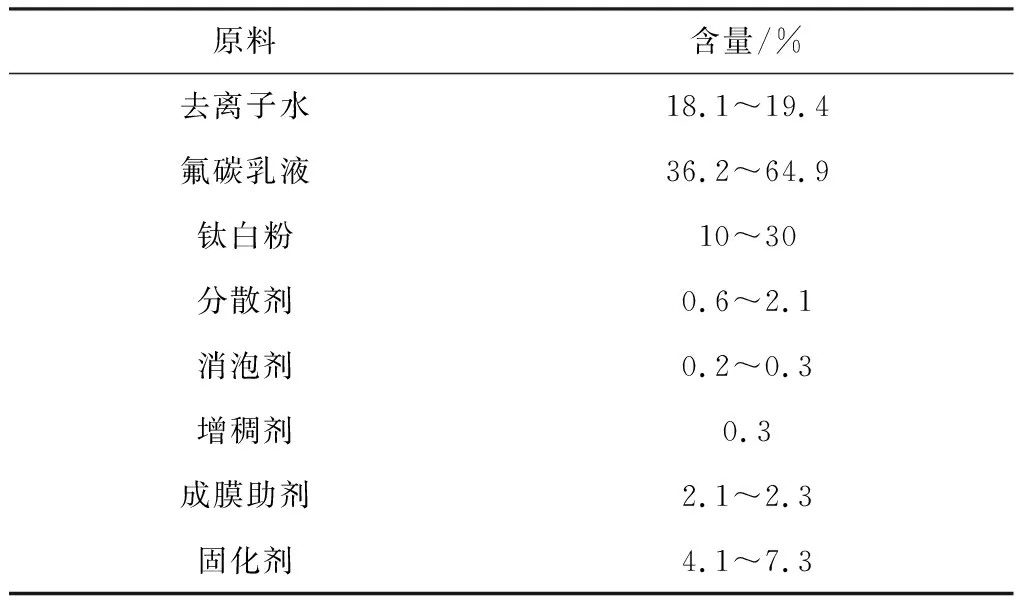

1.2.1 反射顶层制备 在适量的水中加入一定量的润湿分散剂(BYK-190)和少量消泡剂(BYK-011)等,搅拌30 min。加入一定量的钛白粉,高速搅拌1.5 h。加入氟碳树脂,依次加入成膜助剂、PMA、固化剂等其他的助剂药品。为了防止助剂之间发生相互团聚,需要在加入不同的助剂时搅拌约10 min,使得填料之间能够分散得更加均匀。最后再加入一定量的增稠剂,并调节涂料至规定粘度,得到隔热涂料。用高压喷枪喷涂之后,将样板放入温度为(25±5) ℃,湿度为(50±10)%的恒温恒湿箱里面使其固化成膜。具体反射隔热涂料的配方见表1。

表1 反射隔热涂料配方Table 1 Formula of reflective heat insulation coating

1.2.2 辐射底层制备

1.2.2.1 配制CNT分散液 在烧杯中加入适量蒸馏水和一定量的分散剂(BYK-190),磁力(600 r/min)搅拌20 min。加入一定量的球磨15 min之后的碳纳米管再超声分散30 min。

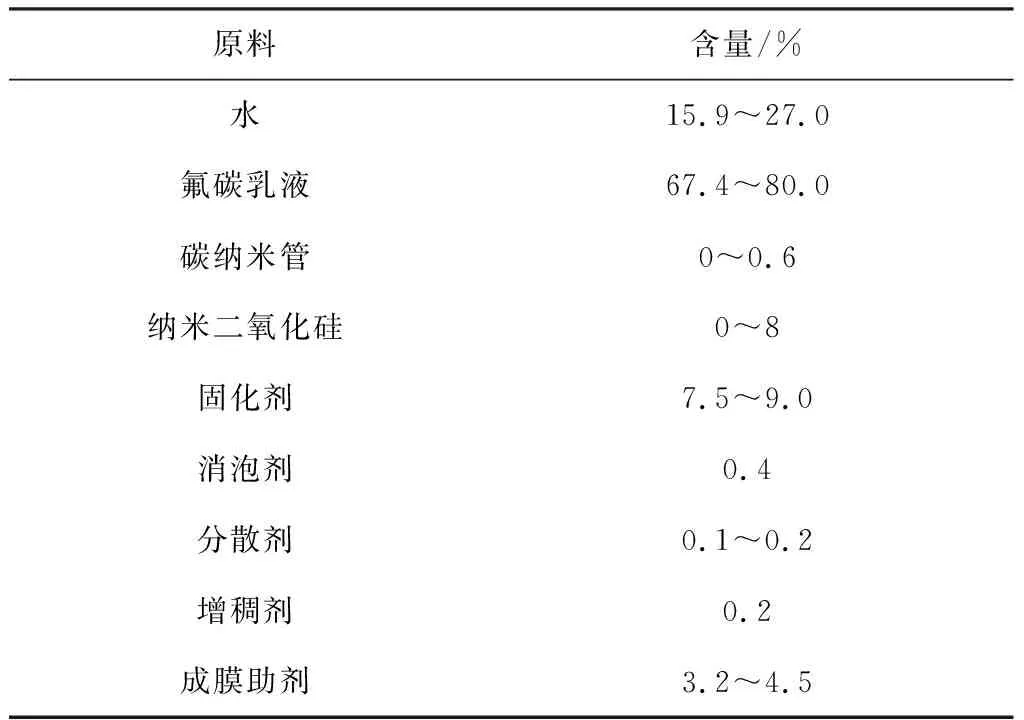

1.2.2.2 隔热涂料制备 吸取一定量CNT分散液,加入一定量的纳米二氧化硅,混合,磁力(600 r/min)搅拌1.5 h。加入氟碳树脂,再依次加入成膜助剂和固化剂等其他的助剂。最后再加入一定量的增稠剂,调节涂料至规定的粘度,得到隔热涂料。用高压喷枪喷涂之后,将样板放入温度为(25±5) ℃,湿度为(50±10)%的恒温恒湿箱中,使其固化成膜。具体的辐射隔热涂料的配方见表2。

表2 辐射隔热涂料配方Table 2 Formula of radiative coating

1.3 测试方法

1.3.1 反射率测试 按标准JG/T 235—2014《建筑反射隔热涂料》进行测试。在尺寸为150 mm×70 mm×2 mm的铝合金板上喷涂一定厚度的涂层,在恒温恒湿箱里面养护7个工作日。

测试采用带积分球的紫外-可见光-近红外的分光光度计Lambda750s,积分球的内径为150 mm,用PTFE样板为参比白板。按式(1)计算太阳光反射比ρ:

(1)

式中,ρ0(λ)、ρ(λ)分别为标准白板和试板的光谱反射比,Sλ为太阳辐射相对光谱分布,Δλ为波长间隔。

1.3.2 隔热温差测试 隔热温差测试是表征涂层的隔热性能最为简洁的测试方法。参照HG/T 43 41—2012《金属表面用热反射涂料》中隔热的温差的测试方法进行测试,采用自制的实验装置进行隔热温差的测试。

本装置采用聚苯乙烯泡沫制成尺寸为(420 mm×330 mm×330 mm)的隔热测试箱,箱体壁厚为50 mm, 用50 mm厚度的泡沫材料将内部的空间分隔成两个部分。在两个隔室的顶端分别开一个150 mm×70 mm的缺口,将待测的样板和空白的样板分别放置在缺口的上方,并在正上方分别放置有两个250 W的红外灯,用其同时对两块样板进行均匀地照射。并用热电偶测量样板和样板背面的温度以及隔热箱内部的温度。以均匀照射了 一段时间之后的待测样板与空白的样板背面的温度差值来表征样品的隔热温差。样板基材为150 mm×70 mm×2 mm的喷砂钢板,漆层按照底漆+中间漆+面漆配套的体系进行喷涂,在恒温恒湿箱里面养护7个工作日。测试需在(23±2) ℃的环境下进行。

图1 隔热温差测试装置示意图Fig.1 Schematic illumination of the temperature difference test apparatus 1.红外灯;2.空白样板;3.待测试板; 4.热电偶;5.温度计;6.泡沫箱

1.3.3 半球发射率测试 按照标准GB/T 2680—1994《建筑玻璃可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线透射比及有关窗玻璃参数的测定》进行测试。在尺寸为150 mm×70 mm×2 mm的铝合金板材上面喷涂一定厚度的涂层,之后在恒温恒湿箱里面养护7个工作日。

在半球的范围内,物体的辐射能力称之为半球发射率,测试采用AE-1辐射率仪对样板进行辐射能力测试。该仪器测试的原理为热流方法,参考了ASTM C1371《便携式发射率仪测试室温下辐射材料的发射率的标准测试方法》。在受到热的环境下,辐射率不相同的材料其表面的温度也不相同。辐射率仪中的探测器可以捕捉到样板表面温度的变化,并能够通过一种线性的数学关系将样板温度的变化换算成样品的发射率。

1.3.4 耐盐雾性测试 按照标准GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》对样板进行测试。在尺寸大小为150 mm×70 mm×3 mm的喷砂的钢板上,按照配套的体系进行喷涂(260 μm),此时在试板的正反两面进行涂装,之后养护7个工作日。然后在盐雾腐蚀实验箱内进行测试实验,再配制浓度为5%的氯化钠的水溶液,并设置实验箱的温度为(35±2) ℃,盐雾溶液的平均收集速率为1~2.5 mL/h。在测试之前,先用比例为1∶1的石蜡和松香的混合物将样板的边缘进行封边,再将样板放置于盐雾腐蚀实验箱里面,测试的时间至少持续720 h,达到测试的终点之后,用蒸馏水彻底地清洗测试之后的样板,并且检查样板表面的涂层的变化情况,并记录下出现变化的时间。

2 结果与讨论

2.1 钛白粉用量对涂层隔热性能的影响

纳米级的金红石型二氧化钛对光线具有极高的折射率,因此可在隔热涂层中将其作为反射顶层来使用[7-10]。钛白粉添加量对于涂层隔热效果的影响见图2、图3及表3。

图2 不同钛白粉含量涂层反射谱图Fig.2 Reflectance spectra of coatings with different TiO2 contents

图3 不同钛白粉含量涂层温差图Fig.3 Temperature difference diagram of coatings with different TiO2 contents

表3 不同钛白粉含量涂层隔热参数Table 3 Thermal insulation parameters of coatings with different TiO2 contents

由图2、图3及表3可知,涂层的隔热温差随着二氧化钛的添加量的增加先变大后减小,二氧化钛的添加量25%时,涂层的隔热温差达到20.8 ℃,涂层的反射率、半球发射率达到最高值,此时涂层的隔热效果最好,太阳反射率为88.43%,近红外的反射率为87.19%,半球发射率为0.9。二氧化钛的含量过大的时候,在涂层的内部填料粒子会出现明显地团聚现象,涂层中的反射功能粒子对于涂层的遮盖力也会变差,因而对光线的反射率明显地减小,涂层的隔热温差也随之变小。因此,在复合涂层的配方中选用25%的二氧化钛作为反射的功能顶层。

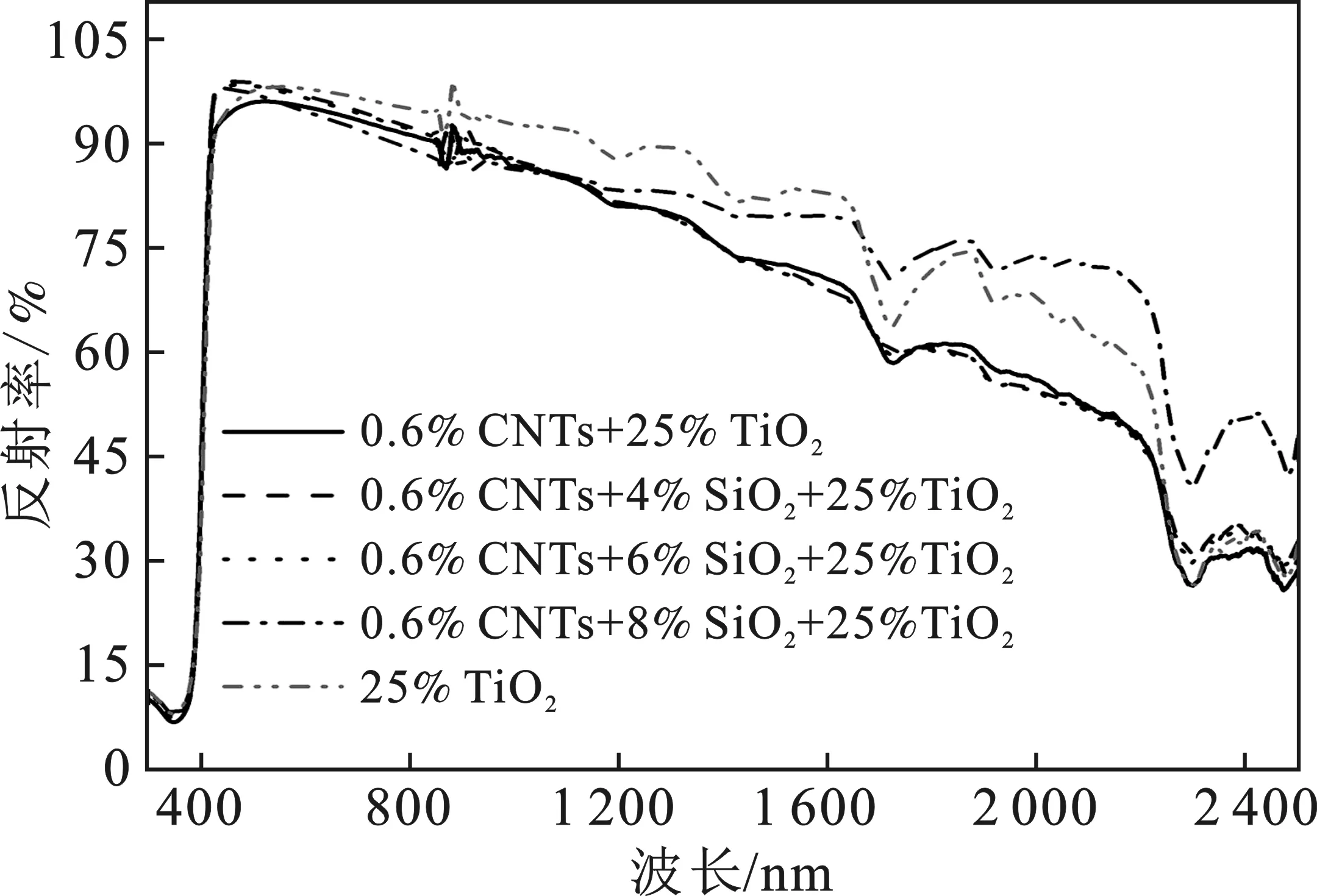

2.2 二氧化硅用量对隔热性能的影响

纳米级的二氧化硅微粒对于光线具有极高的辐射率,尤其对于可见光部分及近红外光线部分有较高的辐射作用,将其复合在涂层体系中使用可以使涂层具有和好的半球发射率,具体表现为通过辐射出去板材所吸收的热量来使物体内部温度降低[11-13]。由图4、图5和表4可知,涂层的隔热温差随着二氧化硅的添加量增加而呈现变大趋势,但是当添加量为8%时,填料粒子在树脂内部的分散性明显地变差,并且出现诸多团聚的现象。因此,综合考虑复合涂层的辐射隔热性能,二氧化硅的质量分数为6%时,制得的涂层表面会比较光滑平整,内部的填料粒子分布也较为均匀,涂层对光线的辐射率高,隔热效果最优。此时底层为6%的纳米二氧化硅+0.6%的碳纳米管-氟碳树脂层(100±10) μm,顶层为25%二氧化钛-氟碳树脂层(50±5) μm,因而复合涂层在具备较大的辐射率的同时,具有较大的反射率,对光线保持较高的反射作用。此时涂层的太阳光反射率、近红外反射率分别为85.48%和80.63%,半球发射率约为0.92,隔热温差达到21.9 ℃。

图4 不同二氧化硅含量涂层反射谱图Fig.4 Reflectance spectra of coatings with different SiO2 contents

表4 不同二氧化硅含量涂层隔热参数Table 4 Thermal insulation parameters of different SiO2 content coatings

2.3 碳纳米管用量对隔热性能的影响

碳纳米管作为一维的纳米级材料,由一个或者是多个石墨的片层卷曲而成,它具有重量轻、同时力学性能高,而且电性能卓越等优点。碳纳米管作为一种综合性能十分优异的填料,仅需要添加少量就能够发挥出巨大的作用。同时其较高的黑度也赋予了其很强的红外吸收的性能,因此相应的在红外波段也具有很好的辐射热量的性能。高强度高模量的微纳米结构又能够提高涂层的力学强度。由图6、图7和表5可知,涂层的隔热温差随着碳纳米管添加量的增加而变大,但添加量过大时,碳纳米管出现难以分散,在树脂内部大量聚集成团的现象。因此,综合考虑涂层的辐射隔热性能CNT的含量为0.6%最好。此时底层为0.6%的碳纳米管+6%的二氧化硅-氟碳树脂层(100±10) μm,顶层为25%二氧化钛-氟碳树脂层(50±5) μm。当CNT的含量为0.6%的时候,涂层的太阳光反射率、近红外反射率都比较大,分别为83.09%和78.01%,半球发射率为0.93,隔热温差为22.1 ℃。

图6 不同CNT含量涂层反射谱图Fig.6 Reflectance spectra of coatings with different CNT content

图7 不同CNT含量涂层隔热温差图Fig.7 Temperature difference diagram of thermal insulation coating with different CNT contents

表5 不同CNT含量涂层隔热参数Table 5 Thermal insulation parameters of coatings with different CNT contents

2.4 物理及防腐性能

复合涂层的各项物理性能都表现良好,均符合国家的漆膜标准,涂层的辐射层和反射层之间的层间作用力很强,这也赋予了涂层优异的附着力性能,附着力的测试数值远远超过国家的漆膜标准。同时涂层的耐腐蚀性表现良好,耐水性和耐酸性也均超过要求的国家漆膜标准。涂层的耐碱以及耐盐雾的性能可再做进一步的优化处理。

表6 双层复合涂层物理及防腐性能Table 6 Physical and anti-corrosion performance of double-layer composite coating

3 结论

在涂层体系中添加二氧化钛作为反射顶层,有效的反射可见光线和近红外光线,同时因为二氧化硅和碳纳米管对于可见光及近红外光均有强烈的辐射作用,将基体自身吸收的热量以热量辐射的形式穿过大气窗口(8~12.5 μm)以发射到外部太空中。将两种填料复配使用,使涂层的隔热性能大幅度地提高,当二氧化硅和碳纳米管的添加量分别为0.6%和6%的时候,同时以25%的二氧化钛作为涂层体系的反射顶层,此时太阳反射率为83.09%,近红外反射率为78.01%,半球发射率为0.93,隔热温差可达22.1 ℃,复合涂层的隔热效果最优。复合涂层的基本物理性能均符合国家漆膜标准。