单晶硅微尺度侧磨削边缘崩裂影响因素试验研究

毕长波,田川川,李红阳,周云光

(东北大学秦皇岛分校控制工程学院,河北 秦皇岛 066004)

单晶硅作为一种优秀的半导体材料,广泛应用于集成电路、国防科技、医疗、航空航天等领域。仅2020 年,全球半导体行业产值就已达到4 260 亿美元。近年来,微电子行业的兴起对精密微型零部件的需求日益增大。对我国而言,实现单晶硅及其微型零部件的高精度加工有着重大战略意义。单晶硅的共价键为类金刚石结构,使其成为一种典型的硬脆材料,机械加工时不可避免地出现表面/亚表面损伤,影响零部件的表面质量和使用寿命。

微磨削方法主要是指采用直径小于1 mm 的微磨棒对材料进行机械加工从而获得所需微结构。该方法凭借其加工表面质量高、形状精度高等特点得到广泛应用。对以单晶硅为代表的硬脆材料而言,微磨削可以有效抑制毛刺等缺陷的产生,提高表面质量。因而,相关专家在单晶硅等硬脆材料的微磨削及亚表面损伤领域进行了大量研究。如Aurich 等[1]研发了一种新型微磨削设备,研究了磨削工艺参数和刀具参数对单晶硅加工表面质量的影响;Cheng等[2]通过对钠钙玻璃进行微磨削试验,提出了硬脆材料微磨削最大未变形切屑厚度的计算模型;Cheng 等[3]在分析微磨削未变形切屑厚度的基础上,提出了单晶硅微磨削力的预测模型,并通过试验测定了单晶硅微磨削延脆性转变的临界切深;Wang 等[4]对单晶硅进行金刚石压痕试验,分析了划刻速度对单晶硅表面形貌和材料去除方式的影响;Choi 等[5]对单晶硅进行纳米压痕试验,从力的角度分析了加工过程中材料去除方式的改变;Yao等[6]对BK玻璃进行磨削试验,通过运动学与动力学分析,建立磨削表面粗糙度与亚表面损伤之间的关系;Li 等[7]对单晶硅进行干磨和湿磨试验,在综合考虑材料去除模式、磨削热、晶体取向等因素的基础上,建立了表面粗糙度解析模型;Zhang等[8]在断裂力学的基础上,建立了单晶硅自旋转磨削的亚表面损伤深度的预测模型,并讨论了磨削工艺参数等因素对单晶硅亚表面损伤的影响;周云光等[9]对单晶硅进行微尺度磨削,分析并得出了主轴转速、磨削深度和进给速度对表面质量的影响关系;程军等[10]分析了硬脆材料微磨削过程中表面形成机理,并建立了相应的表面粗糙度预测模型;高尚等[11]采用不同粒度的砂轮磨削石英玻璃,研究了砂轮粒度对材料表面形貌的影响,并建立了石英玻璃磨削表面粗糙度与亚表面损伤之间的关系。

同时,在检索相关文献时发现,国内外相关专家对单晶硅等硬脆材料磨削加工的表面粗糙度及亚表面损伤等方面进行了大量研究,建立起相对完整的理论模型和评价体系。在单晶硅等硬脆材料的微磨削过程中,由于边缘应力释放等因素[10],材料已加工表面出现边缘崩裂现象,影响单晶硅微型零部件的可靠性和使用寿命,但对加工时边缘崩裂现象的研究相对较少。基于此,本文分析了单晶硅材料微磨削加工时边缘崩裂的成因,并对单晶硅进行正交试验,通过对试验结果分析,得出了磨削加工参数对边缘碎裂影响主次关系。其次,通过单因素试验,分析了磨削参数对边缘碎裂的影响规律,进一步完善了以单晶硅为代表的硬脆材料加工质量评价体系。

1 试验设备及材料

试验机床为JX-1A 型精密微尺度磨削机床,其最大转速为60 000 r/min。试验刀具:表层电镀500#磨粒,磨头直径为0.9 mm,刀柄直径为3 mm的微磨棒。测试仪器:放大倍数为500~5 000 的日本VHX 超景深显微镜,法国STIL 公司生产的MICROMEASUR 三维轮廓仪,德国 FC-k3d60 型测力仪。试验材料:晶向为(100)的单面抛光P 型单晶硅。试验设备如图1和图2所示。

图1 精密微尺度磨削机床及微磨棒Fig.1 Precision micro-grinding machine and tools

图2 VHX超景深显微镜Fig.2 VHX microscope with super wide depth of field

1.1 试验方案

首先,设计了三因素五水平正交试验,研究了磨削参数,即主轴转速(ng)、进给速度(vw)和磨削深度(ap)对单晶硅微尺度侧磨削边缘崩裂影响的主次关系;其次,通过设计单因素试验研究了单一磨削参数对单晶硅微磨削加工边缘崩裂的影响规律。

2 试验结果分析

2.1 正交试验结果分析

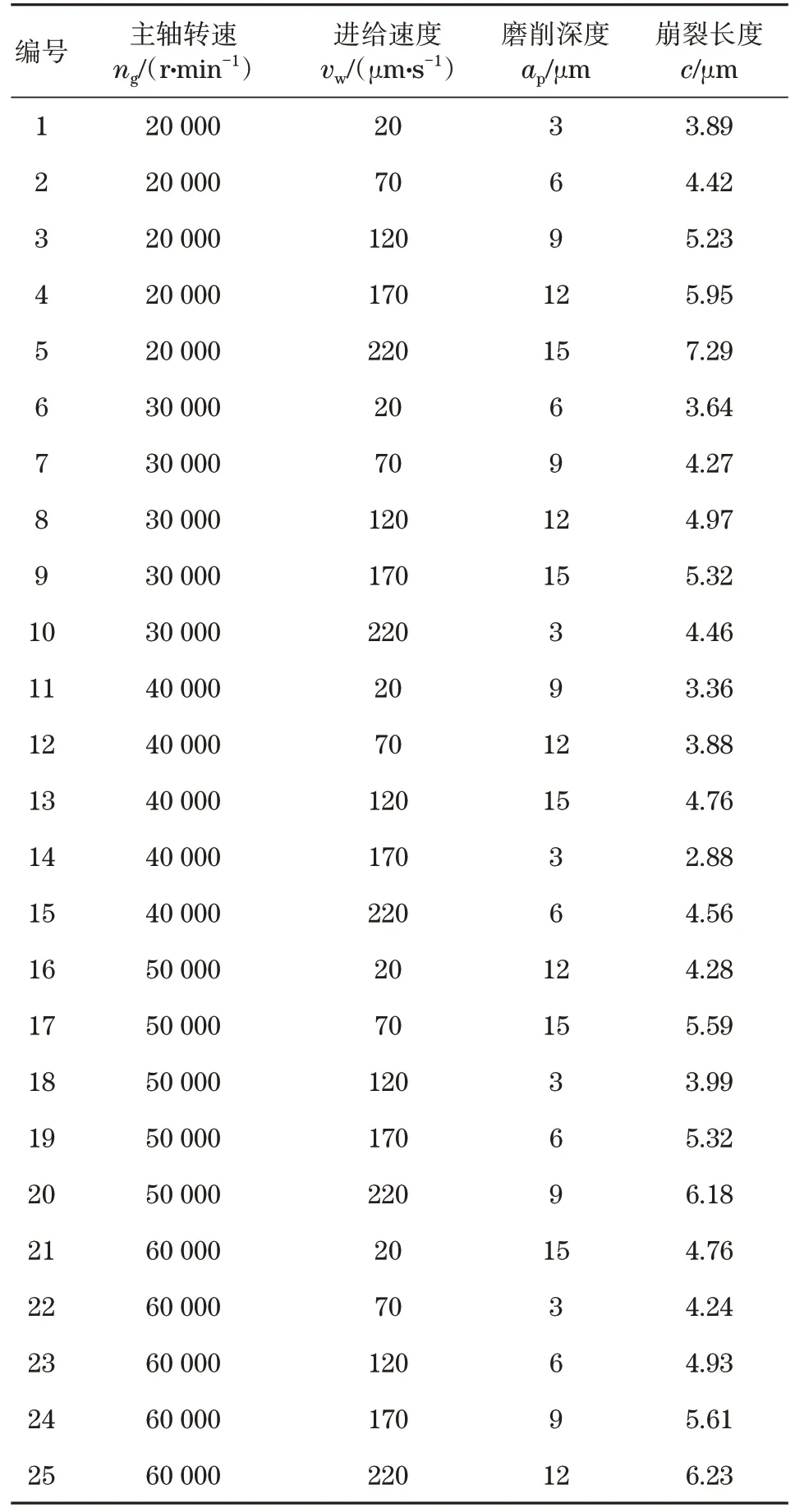

表1 中c为边缘崩裂长度值,计算时采用多位置测量取平均值。在实际测量中发现,微磨削后的表面会存在偶发性大边缘崩裂,这可能是由于微磨棒表面磨粒突出高度分布不均或材料本身缺陷引起的。为减少误差,将远偏于平均值的数据剔除,保证准确性。

表1 单晶硅微磨削试验结果Tab.1 Experimental result of micro-grinding silicon

极差的计算数值反映了某一因素对试验结果的影响程度,计算数值越大,说明该因素改变时,对最终的试验结果影响越大。根据表2 中的极差计算数据,得出磨削参数对单晶硅微磨削边缘崩裂影响的顺序依次为进给速度、磨削深度、主轴转速。表中可见,ng=40 000 r/min、vw=20 μm/s、ap=3 μm的方案最优。

表2 单晶硅微磨削边缘崩裂长度c极差分析Tab.2 Range analysis on c value of micro-grinding edge crack of single crystal silicon

极差分析简单易行,但缺乏对数据全面的分析。因此,在极差分析的基础上,对表1 数据进行标准化处理,取分辨系数P=0.5,进行灰色关联分析,其结果如表3所示。

表3 单晶硅微磨削边缘崩裂长度c灰色关联分析Tab.3 Grey relational analysis on c value of microgrinding edge crack of single crystal silicon

灰色关联系数反映了某一因素对系统发展的影响程度,灰色关联系数的值越大,说明该因素对系统发展的影响越大。如表3 所示,进给速度对单晶硅微磨削边缘崩裂的影响最大,而对主轴转速影响相对较小。这与极差分析所得结果一致,对单晶硅微磨削工艺参数的优化具有一定的指导意义。

2.2 主轴转速对单晶硅微磨削边缘崩裂的影响

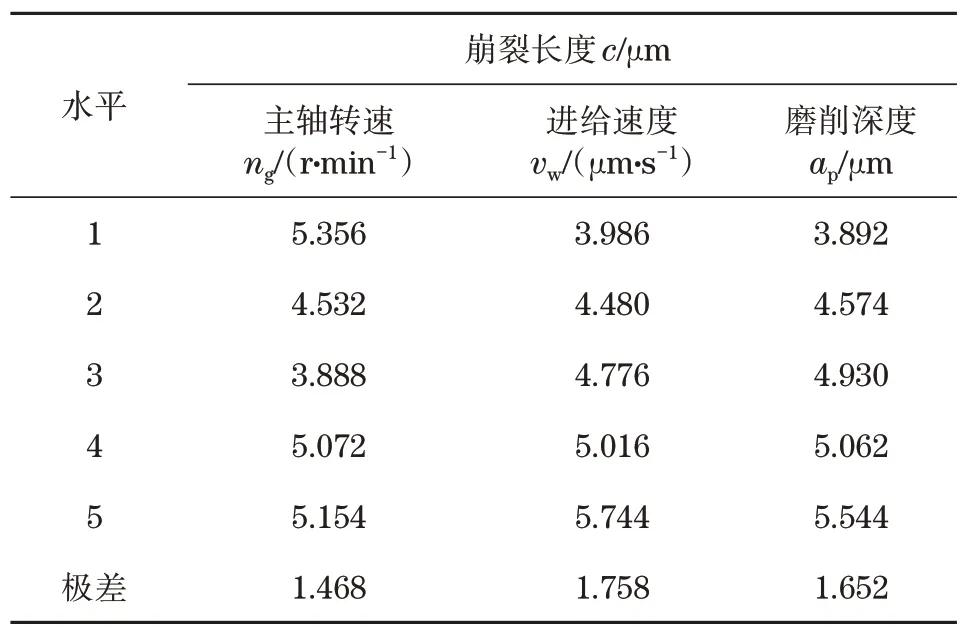

微尺度侧磨削单晶硅时边缘崩裂量和磨削力随主轴转速的变化情况如图3 所示。试验条件为vw=100 μm/s,ap=15 μm。 从 图 3 可 知 ,当ng从20 000 增加到60 000 r/min 时,边缘崩裂长度度呈先下降后上升的趋势,在ng=40 000 r/min时达到最小值。同时,微磨削力也呈现相似的变化趋势。

图3 主轴转速对边缘崩裂长度及微磨削力的影响Fig.3 Effect of spindle speed on edge crack width and micro grinding force

微磨削最大未变形切屑厚度的计算模型如下[10]:

式中:L为相邻磨粒之间的有效距离;vs为砂轮线速度;ds为砂轮直径;Md为表征微尺度综合影响因素。

当ng较低时,砂轮线速度vs的值较低。从式(1)可知,当微磨削最大未变形切削厚度较大时,材料以脆性去除为主。同时,微磨削力较大,在材料内部产生大量位错并不断累积,位错密度增大,进而限制了位错的滑移速度。这使得位错之间极易相互缠结形成位错群,进一步阻碍位错运动[12],导致应力集中,裂纹形核开始萌生。当应力超过材料的断裂极限时,微裂纹出现。而位错在缠结、累积的过程中存储了大量能量,当微裂纹出现时,累积的能量在微裂纹尖端得以迅速释放,微裂纹大量产生并扩展,在材料已加工表面产生大尺寸鳞片状边缘崩裂以及大量脆性去除特征,导致表面质量较差,如图4(a)所示。当主轴转速ng逐渐提高时,砂轮线速度vs的值较大。同时,主轴转速的提高意味着单位时间参与磨削的有效磨粒数增大,使得单颗最大未变形切屑厚度降低,切屑变薄。此时,材料已加工表面质量有所提高,如图4(b)所示,加工表面存在塑性沟槽、材料塑性流动形成的隆起以及连续性脆性断裂,整体呈现脆塑性去除共存的状态,且边缘崩裂也由鳞片状大尺寸边缘崩裂转变为连续性的小边缘崩裂。不同于脆性去除、塑性去除阶段,磨屑的形成主要依赖于位错在晶体内部的滑移。由于位错的滑移对裂纹形核及裂纹的萌生有一定的屏蔽作用[12-13],产生微裂纹的可能性降低。同时,从图5 可知,此时微磨削力较小,刺激微裂纹生长的因素减弱。综合上述原因,材料边缘崩裂长度有所减小。随着主轴转速的提高,逐渐接近机床的最高转速,由于机床本身振动等因素的影响,边缘崩裂的长度值有所上升。因此,对于单晶硅微磨削而言,适当提高主轴转速可以降低边缘崩裂长度值,提高加工质量。

图4 不同主轴转速下的微磨削表面形貌和边缘崩裂Fig.4 Micro-grinding surface and edge crack at different feed speeds

图5 进给速度对边缘崩裂长度和微磨削力的影响Fig.5 Effect of feed rate on edge crack width and micro grinding force

2.3 进给速度对单晶硅微磨削边缘崩裂的影响

单晶硅微尺度侧磨削时,进给速度对边缘崩裂长度及微磨削力的影响如图5 所示,试验条件为ng=30 000 r/min,ap=15 μm。从图 5 可知,边缘崩裂长度和微磨削力随进给速度vw的提高均呈现上升的趋势。

不同进给速度下单晶硅加工后的表面形貌和边缘崩裂如图6所示。相比于图6(b)、图6(a)的边缘崩裂长度值较小,且磨削加工的边缘较为完整。同时,就微观形貌而言,图6(a)中磨削纹理较为清晰,分布着由磨粒留下的较浅且连续的划痕,以及少量脆性断裂,整体上以塑性去除为主,加工质量较好。而在图6(b)中,划痕变短、变深,同时磨削纹理变得模糊,出现大量脆性断裂以及凹坑,表面质量下降,说明此时材料去除方式以脆性去除为主。现对这种情况进行分析。

图6 不同进给速度下的微磨削表面形貌和边缘崩裂Fig.6 Micro-grinding surface and edge crack at different feed rate

根据Griffith 能量准则,微裂纹扩展所需能量超过材料抗力时,微裂纹才能得以扩展[14~15],公式如下:

式中:Gc为单位面积上微裂纹扩展所需的能量;Gc0为抵抗微裂纹扩展的材料属性。

Qu 等[15]指出对于硬脆材料而言,Gc0取决于表面能。实际上,硬脆材料在微磨削过程中,塑性变形的表面能要远大于脆性断裂的表面能。

在单因素实验中,主轴转速和磨削深度一定,当进给速度vw较小时,结合式(1)可知,此时单晶硅的最大未变形切削厚度较小,塑性去除占据主导,结合上文的分析可知,此时Gc0值较高,微裂纹扩展较为困难,使得边缘崩裂长度值较小。同时,进给速度较低也意味着在单位时间内,磨粒对工件的磨削次数增多,磨粒加工留下的划痕可以被后续磨粒磨削,降低了已加工表面上相邻峰谷之间的高度差,进一步提高表面质量。随着进给速度的提高,材料的去除量增大,参与磨削的有效磨粒数减小,根据式(1),材料最大未变形切削厚度增大,去除方式逐渐转变为脆性去除为主。在脆性去除模式下,Gc0值较低,结合图6,此时微磨削力增大,微磨棒与材料之间的挤压作用增强,同时,过高的进给速度使得磨削热大部分由切屑带走,导致材料变脆。综合以上原因,此时微裂纹更易扩展,进而材料的断裂强度降低,导致大面积的脆性去除。当微裂纹扩展到材料表面时,材料从已加工表面剥落,导致大尺寸边缘崩裂现象的出现。

同时,当进给速度从 20 μm/s 升高到 300 μm/s时,边缘崩裂长度变化了7.83 μm,远大于图4 中边缘崩裂的变化范围。这主要是砂轮线速度变化范围小,尽管主轴转速从20 000上升到60 000 r/min,但对于直径为0.9 mm 的微磨棒而言,所提供的线速度范围为0.94~2.82 m/s,因此,进给速度对边缘崩裂长度的影响更为明显。

2.4 磨削深度对单晶硅微磨削边缘崩裂的影响

单晶硅微尺度侧磨削时,磨削深度的变化对边缘崩裂长度及微磨削力的影响如图7 所示,试验条件为ng=30 000 r/min,vw=100 μm/s。从图 8 中可知,随着磨削深度的增大,边缘崩裂和微磨削力均呈现上升趋势。对比图8 可得,当磨削深度的值较小时,加工表面形貌主要由沟槽、塑性隆起和连续脆性断裂组成,边缘崩裂长度值较低。而磨削深度较大时,加工表面存在大量凹坑和脆性断裂,同时,边缘崩裂的长度值也有所增大,现对这种情况进行分析。

图7 磨削深度对边缘崩裂长度和微磨削力的影响Fig.7 Effect of grinding depth on edge crack width and micro-grinding force

在单因素试验中,主轴转速和进给速度均为定值,当磨削深度ap的值较低时,由式(1)可知,此时未变形切削厚度较小,材料以塑性去除为主。在上文的分析中,单晶硅塑性去除阶段由于位错运动对微裂纹扩展的屏蔽作用,微裂纹很难扩展到已加工表面,进而使得此时边缘崩裂的长度值较小。同时,在塑性去除阶段,材料的去除可以视为磨粒对材料的剪切作用,在这个过程中需要较大的磨削力。而从图7 中可知,此时微磨削力的数值较小,导致材料的去除量较小,切屑较薄,磨粒在材料表面的划痕较浅,加工质量相对较好,如图8(a)所示。随着磨削深度的逐渐增大,未变形切屑厚度值增大,材料的去除方式逐渐转变为脆性去除为主,在单晶硅材料内部萌生大量微裂纹。同时,从图7 中可知,此时微磨削力增大,导致应力集中出现,微裂纹大量扩展,边缘崩裂长度急剧增大。此外,试验所用的微磨棒直径为0.9 mm,刚性相对较差。当磨削深度增大时,微磨棒尖端径向偏移量增大[16],导致加工质量变差,原有塑性去除的纹理变得模糊,加工表面出现明显的脆性去除特征,如图8(b)所示。

图8 不同磨削深度下的微磨削表面形貌和边缘崩裂Fig.8 Micro-grinding surface and edge crack at different grinding depth

3 结论

(1)设计正交试验,采用磨头直径为0.9 mm、表层镀层为500#磨粒的微磨棒对单晶硅进行微磨削加工。通过分析试验数据,得出影响单晶硅边缘崩裂的主次因素:进给速度影响最大,磨削深度次之,主轴转速最小。并得出了较优的加工工艺参数组合为ng=40 000 r/min,vw=20 μm/s,ap=3 μm。

(2)通过单因素试验,可以得出:随着主轴转速增大,单晶硅边缘崩裂长度先减小后增大。随着磨削深度和进给速度的增大,单晶硅边缘崩裂长度也随之增大。同时,微磨削力也呈现相似的变化趋势。因此,在单晶硅的实际加工中,可以选择较低的磨削深度和进给速度、适当的主轴转速,以此来获得较好的加工质量。