四向穿梭泊车搬运器设计与研究

文/芦琪

机械停车设备是目前解决停车难问题最有效的方法。智能停车设备大量使用在医院、商场、车站等车辆集中的场所[1-3]。泊车搬运器是停车设备中最为关键的部分,由于现有的泊车搬运器均为单向运行,无法满足特殊情况下停车设备的运行要求,更为灵活的泊车搬运器急需开发并应用于停车场内。

穿梭车技术是仓储物流行业较为成熟的技术,具有运行灵活,效率高的特点,是机械停车行业需借鉴的技术。本文介绍的穿梭泊车搬运器是一种集举升车辆、四向行驶、原地换轨道、智能搬运等于一体的智能立体泊车系统解决方案,可实现车辆的快速入库、出库。

一、四向穿梭车和泊车搬运器简介

四向穿梭车是随着自动化仓储物流系统而产生的设备,具有两套轮系,一套负责X方向的行走,另一套负责Y方向的行走。小车在相应的轨道上运行,遇到转弯处,则通过更换轮系来完成。

穿梭车主要包含车架、四向行走驱动装置、变向装置、抓取装置、控制系统等。其中,行走驱动装置负责行走;变向装置负责换向,进行X和Y方向的行走切换;抓取装置负责货物的搬运;控制系统负责穿梭车的移动路径。

泊车机器人是智能停车设备中最关键的部分,具备举升车辆和单向搬运车辆的功能。泊车机器人主要由车辆举升部分和行走部分组成,工作时泊车机器人行走至车辆底部,举升部分作用于车辆轮胎将车辆举起,泊车机器人行走运送车辆到指定位置。

二、四向穿梭泊车搬运器的设计

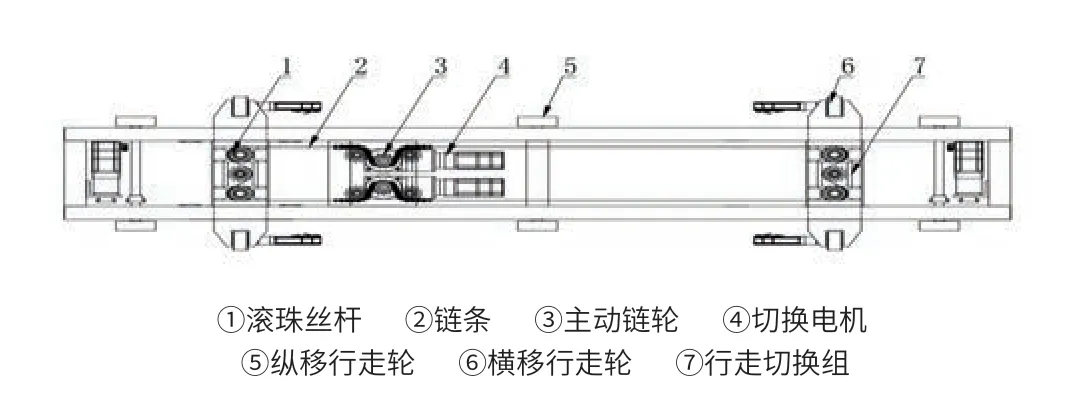

四向穿梭泊车搬运器主要由夹持、行走、行走切换、控制系统等部分组成(如图1),其中夹持部分负责举升车辆,前轮夹持部分为固定端,负责车辆前轮的举升,后轮夹持部分为浮动端,以适应不同轴距的车辆,负责车辆后轮的举升(如图2);行走部分负责车辆搬运,行走切换部分负责原地换轨道,夹持部分和行走切换部分为设备的核心传动系统。

图1 穿梭泊车搬运器

图2 穿梭泊车搬运器工作状态

1.支撑架体设计

支撑架体是穿梭泊车搬运器的主体结构,采用Q345标准型材设计而成。支撑架体整体平面结构为矩形,中间添加三条支撑,采用焊接形式连接。支撑架体的上方为车辆夹持部分,行走部分布置在支撑架体的两侧。

采用Midas软件进行受力仿真计算,计算载荷包括设备自重和车辆载荷。横移轮轴距较大,横移过程中支撑架体的受力是最不利的。在横移搬运车辆的过程中,由于设备运行速度较低,且加减速时间较长,受力主要考虑来自车辆载荷和设备自重,设备在水平地面行走约束条件为水平单向的滑动约束,进行分析计算,最大变形量为2.18mm(如图3),满足设备刚度1/1000的要求。最大应力为127.30N/mm2(如图4),小于Q345材料的许用应力(172.5N/mm2),满足材料要求。

图3 支撑架体仿真分析(a)

图4 支撑架体仿真分析(b)

2.行走设计

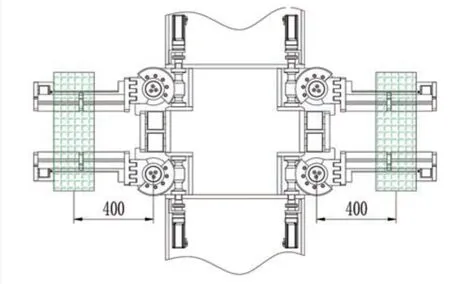

行走部分包括横移行走部分和纵移行走部分。横移行走由四个横移轮组成,采用电机加减速机直接与行走轴连接的方式进行驱动;纵移行走由四个行走轮和两个支撑轮组成,行走轮采用电机架链条的方式驱动。

穿梭泊车搬运器行车速度为0.8m/s,设备(1.6t)和车辆(2.35t)总重为F=3.95t×9.8N/kg=38710N,行走轮直径为D=200mm,滚动摩擦因数为0.1(聚氨酯轮与Q235钢),电机经减速机后,输出转速N=80r/min。

横移的总功率为1621.17W,考虑传动过程中的机械损耗和多台电机配合的能量损耗,横移行走采用四个0.6Kw电机。纵移的总功率也为1621.17W,采用两个1.2Kw电机。

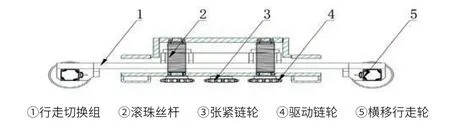

3.行走切换设计

行走切换部分是泊车机器人实现横、纵行走切换的部件(如图5、图6),通过电机驱动链轮、链条,滚珠丝杆旋转,行走切换组升降,实现横、纵行走切换。横移时,横移行走轮下降与行走面接触并行走,纵移行走轮离开行走面;纵移时,横移行走轮起升离开行走面,纵移行走轮与行走面接触并行走。

图5 行走切换平面示意图

图6 行走切换剖面图

行走切换过程中,最大阻力Fz=45000N,单个丝杆所受轴向力F=11250N。选择滚珠丝杆参数:直径d=63mm,导程I=10mm。

电机扭矩计算:单臂丝杠驱动扭矩Ta=(F×I)/(2×3.14×n1),丝杠驱动扭矩Ta,轴向力F=11250N,效率n1=94%。

单个丝杆驱动扭矩需要19.06Nm,四个丝杆共需76.24Nm,切换升降速度为1.5m/min。采用双电机驱动。选择伺服电机功率为0.75Kw,额定扭矩为2.3Nm,转速为3000,减速机速为比20:1。

4.夹持传动设计

RGV泊车机器人,额定载重2600kg,按4:6分配前轮重1560kg,单个前轮重G=7800N,F=4700N,Fx=2645N,Fy=3885N,μ=0.2(如图7)。

图7 夹臂受力示意图

夹臂所需驱动力为Fd=2645+3885×0.2=3422N。

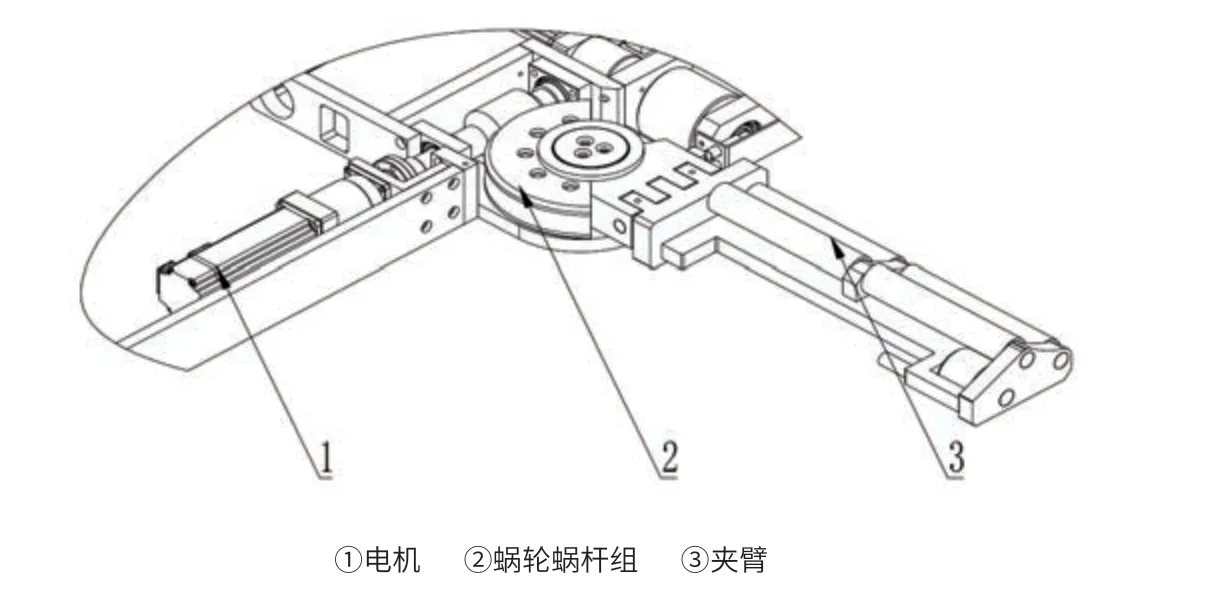

采用蜗轮蜗杆夹臂驱动形式是蜗轮一端连接夹臂,蜗杆一端连接电机(如图8、图9)。通过电机带动蜗杆旋转,蜗轮转动90°,使夹臂由闭合到打开,实现车辆轮胎夹具。

图8 蜗轮蜗杆夹臂驱动示意图

图9 蜗轮蜗杆夹臂驱动3D示意图

夹臂夹持过程中,阻力臂为400mm,驱动力Fd=3422N,扭矩T2=1369Nm。

选择蜗轮、蜗杆参数:中心距a=125,传动比41,模数m=5,蜗杆分度圆d1=50,蜗杆头数z1=1,涡轮齿数z2=41。

电机扭矩计算:蜗杆轴传递扭矩T1=T2/iŋ,蜗杆轴传递扭矩T2,传动比i=41,机械效率ŋ=77.58%。

单个夹臂驱动扭矩需要43Nm。

选择伺服电机功率为0.6Kw,额定扭矩为1.91Nm,最大扭矩为3.81Nm,转速为3000;减速机速比为25:1,夹臂转动速度为3n/min。

三、穿梭泊车系统分析

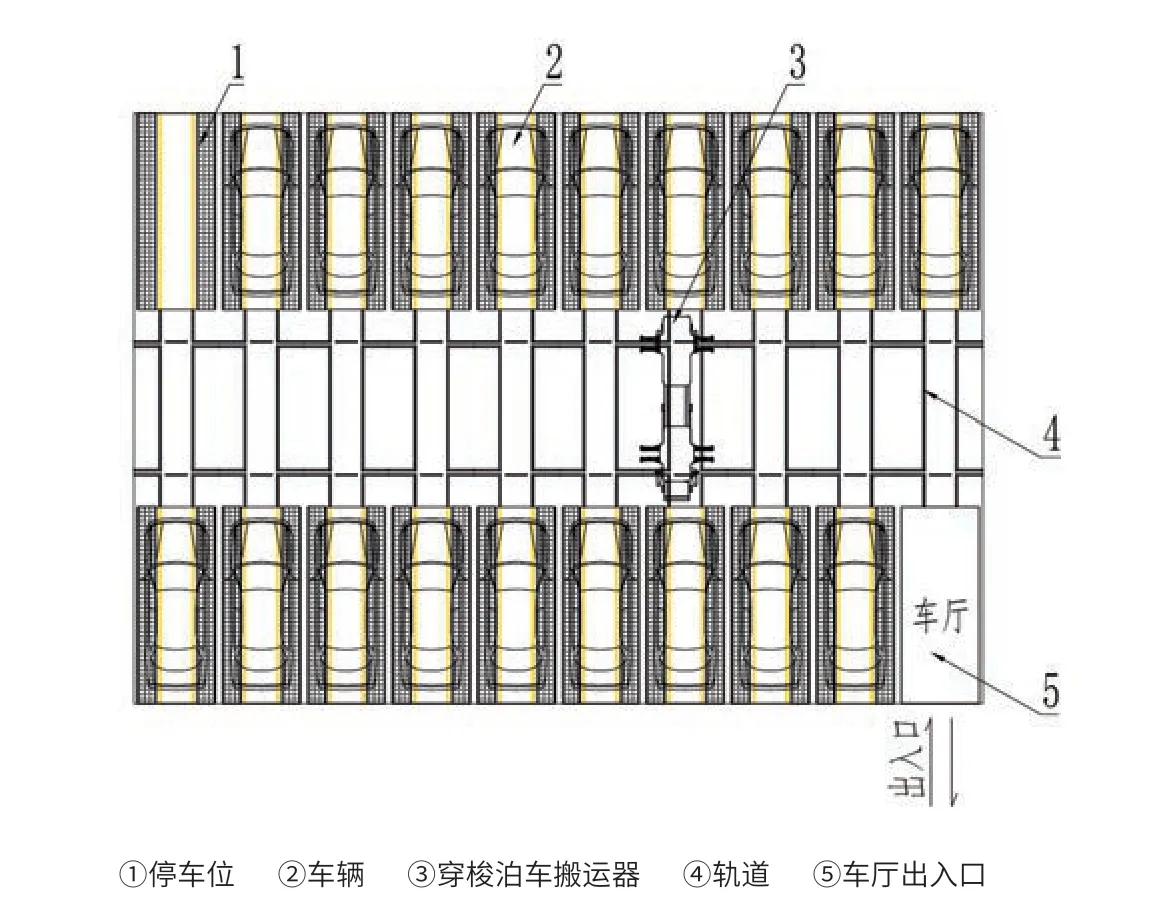

穿梭泊车系统主要包含:车厅、轨道、停车位、穿梭搬运器、控制系统等(如图10)。车辆驶入车厅后,用户离开车辆,系统进入自动存车模式,穿梭泊车搬运器横移、纵移后到达车辆底部,夹持部分将车辆举升,运送至预定的车位,实现车辆的存放。横向行走采用条码定位,纵向行走采用漫反光电定位,从而实现搬运器的行走控制。

图10 穿梭泊车系统示意图

四、结论

在穿梭泊车搬运器的设计过程中,支撑架体采用Midas仿真分析,通过链条加滚珠丝杆的方式解决行走切换传动,以及采用蜗轮蜗杆驱动夹臂等设计方法,均可通用于机械停车设备设计。

穿梭泊车搬运器是仓储物流行业和机械停车行业融合的产品,既具备搬运车辆的功能,又有运行灵活的特点,可大大提升停车设备的存取车效率。穿梭泊车搬运器适用于长×宽×高≤5.3m×2.0m×2.0m,轴距在2.3m~3.2m之间,重量<2.35t的家用轿车,满足停车设备的通用要求。该搬运器可广泛应用于平面移动类、巷道堆垛类、垂直升降类等大型智能停车设备中,同时也可使用于一些特殊的、不规则地块的停车库建设。该设备的应用,能够大大减少传统停车库对设备种类和数量的要求,节约单车位的建设成本。