基于斯特林制冷超低温疫苗冷链箱的设计研究

李虎飞,陈州旗,王建信,刘宝林*

(1-上海理工大学生物系统热科学研究所,上海 200093;2-上海原能细胞生物低温设备有限公司,上海 201203)

0 引言

疫苗是指用各种病原微生物制作用于预防传染病的自动免疫制剂,作为一种特殊的生物制品,疫苗对温度非常敏感,从生产部门到使用现场之间的每一个环节都可能因温度过高而失效。为了保证疫苗从生产、贮存、运输、分发到使用的整个过程的质量,需要建立严格、妥善的冷链系统[1-2]。但由于大部分地区缺乏相应的冷链基础设施,疫苗冷链运输困难重重[3-4]。

疫苗冷链的运输工具主要是冷链车和保温箱[5]。冷链车一般以机械式低温冰箱、程序降温仪以及液氮、干冰作为冷源;保温箱又被称为无源医用冷藏箱,一般依靠箱体保温材料和箱内蓄冷材料维持箱内低温环境,一些新的降温方式,如半导体制冷[6]、超小型压缩机制冷也逐渐被应用其中。国内关于疫苗冷链的研究较多,徐笑锋等[7]通过改变外部环境温度,对冷链车厢内温度场的分布进行了模拟分析。豆孟柯等[8]对疫苗冷链箱常用保温材料和相变蓄冷材料的选择及应用进行了分析研究。然而这些运输工具有着自身的缺陷,如冷藏车体积较大,虽然可以达到-80 ℃以下,但运输受地理环境限制,液氮式降温设备需要经常补充液氮等。保温箱虽然体积小便携带,但受冷源限制,一般适合0 ℃以上保存的疫苗,像为应对新冠开发出来的一部分核酸类疫苗,需要运输设备能够达到-70 ℃的低温[9],不能满足要求。因此,目前紧缺一种能超低温制冷且方便携带的疫苗冷链箱。

斯特林制冷系统是目前主要的低温制冷系统之一[10-12],相对于复叠制冷系统而言,小型斯特林制冷系统具有制冷温度范围灵活、体积小、便携带等优点。刘业凤等[13]设计了一款有效容积为28 L,储存温度为-80 ℃的斯特林型低温冰箱,运行稳定后箱体内空气的平均温度达到-93 ℃,刘亚斌[14]设计的斯特林型冷链箱,能使血浆以0.44 ℃/min的降温速率从零度预冷到-20 ℃。

基于综合考虑,本文选择以斯特林制冷机为冷源设计一款便携带的超低温疫苗冷链箱。

2 一种便携式深低温疫苗冷链箱

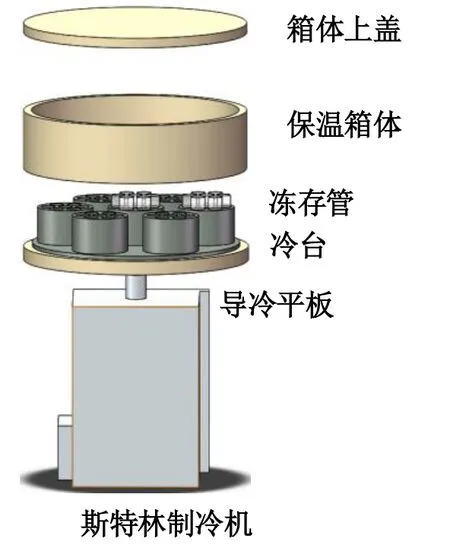

本文提出的疫苗冷链箱冷源由斯特林制冷机提供。冷链箱主体包括斯特林制冷机、冷藏箱、温控装置、液晶显示屏以及散热装置。

2.1 系统导冷方式的选择

斯特林制冷机采用机械式制冷,工作原理按逆向斯特林循环,以气体绝热膨胀做功。本文设计的程序降温装置利用氦气膨胀制冷,冷量通过制冷机冷头直接传递。由于制冷机制冷量会随制冷温度的下降而降低,为最大限度利用制冷机冷量,冷头导冷方式的选择就显得至关重要,目前导冷方式主要包括直接接触式、热虹吸式、液体泵循环和强制对流循环式4种[15],由于本文设计的程序降温装置最多冷冻49支1.8 mL冻存管样本,需要装置满足紧凑便携的特点,因此导冷方式选择冷端适配器直接接触式。

2.2 结构设计及尺寸

箱体的主要参数:1)有效容积,同批次最多可冷冻保存49支(7个冷台,每个冷台可以放置7支)疫苗;2)制冷温度,终温可维持在-80~-10 ℃;3)冷源型号:Cryo-s 80斯特林制冷机;4)供电方式:220 V家用电源或车载12 V电源。

冷链箱主要由制冷系统、冷量传递装置和箱体3部分组成。样机结构的初步设计如图1所示,各部分尺寸如表1所示。

图1 冷链箱结构设计图

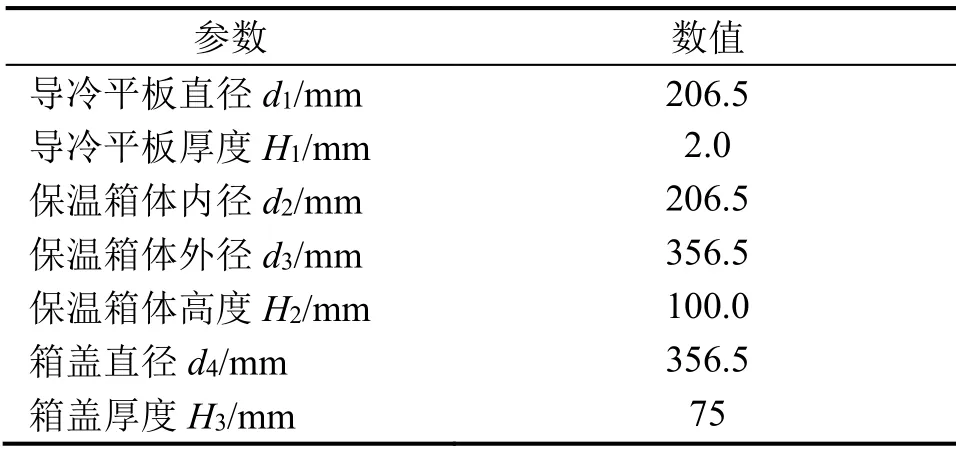

表1 冷链箱各部分各部分的尺寸

2.3 材料选择

保温棉是由高纯度黏土熟料、氧化铝粉、硅石粉、铬英砂等制成的一种新型保温材料,优点是耐寒、防水隔音[16]。本程序降温装置选用闭孔保温棉作为箱体绝热层,选用导热系数良好的紫铜作为导冷平板的材料,速冻冷台选取6063铝合金材料[17],材料的热物性参数如表2所示。

表2 冷链箱各部分材料的密度、导热系数和比热容

3 模拟及分析

冷台自身形状是影响冷量传递的主要因素。为使样本在冷链箱中有较快的降温速率,选择合适尺寸的冷台至关重要[18]。本节主要针对冷台高度和冷台半径进行模拟分析,为测试样机满载时制冷机能否正常工作,实验时所有冷台均处于满载状态。

3.1 模型构建

3.1.1 几何模型

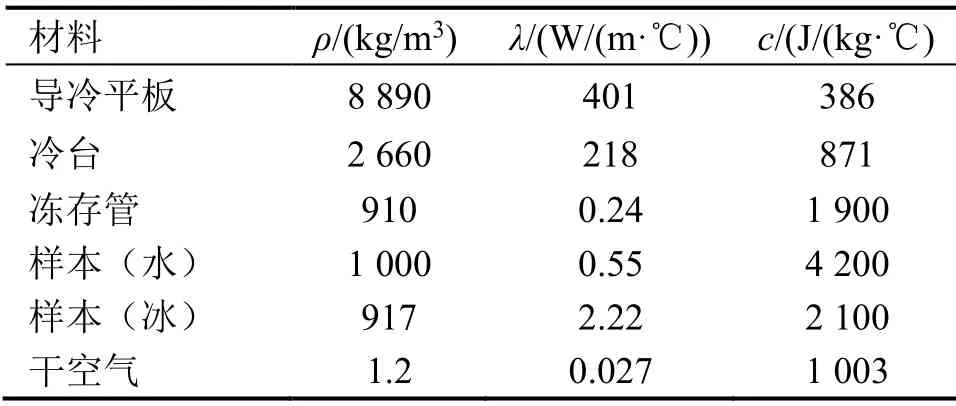

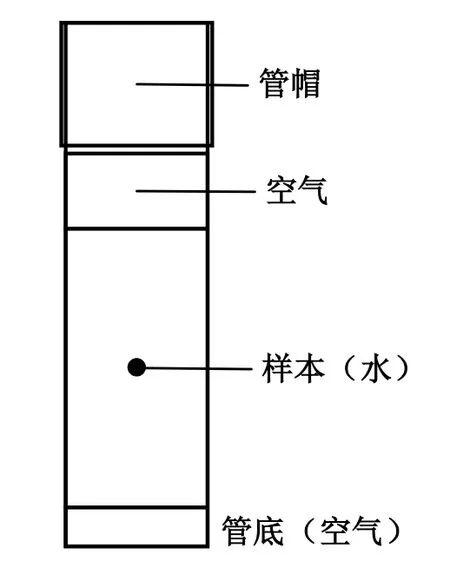

由于箱体结构对称,故选用1/4体积进行模拟,选用两个样本(样本1、样本2)为对照点,样本1处于中心冷台的中心位置,样本2处于外围冷台的中心位置,使用冻存管代替西林瓶作为容器,内部使用水代替疫苗作为冻存样本。如图2所示。

图2 速冻平台结构简易图

3.1.2 数学模型

为方便研究,简化求解过程,对模型作出如下假设[19-20]:1)腔体内空气视为满足牛顿黏性定律的牛顿流体;2)空气的流动状态为稳态层流,且在固体表面的流动无滑移;3)满足Boussinesq[21]假设;4)冷冻腔体密闭且绝热;5)各部分之间接触良好,无接触热阻。

3.1.3 网格划分

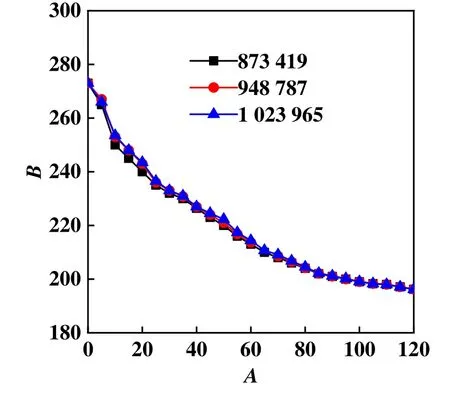

对模型采用自由四面体网格剖分,冷台与空气采用超细化处理,冻存管及样本网格最大单元尺寸设置小于1 mm,对冻存管壁设置8层边界层网格,起始厚度为0.2 mm,由于模型的剖分方法相同,只需选择一种模型进行无关性验证。选取冷台高度H为30 mm,冷台半径R为27.75 mm,网格数量分别设定为873 419,948 787及1 023 965。

图3所示为不同网格划分下样本1的降温曲线。由图3可知,网格数量为873 419的模型计算结果与网格数量为948 787的计算结果差距很小,对模型进行加密细化处理,当网格数量设置为1 023 965时,其与948 787的几乎相同。外围管样本2也是上述规律。可认为当网格数量达到948 787时,继续增加网格时结果差别很小,网格剖分方式符合计算精度要求。

图3 不同网格剖分下样本1降温曲线

3.1.4 边界条件

边界条件:1)冷台和导冷平板初始温度为-80 ℃(193.15 K),空气域内部分设为对流换热,导冷平板底面设为绝热;2)冻存管,管壁为薄层边界,管内样本为相变材料(水),相变区间为10 K,起始相变温度273.15 K;4)冷源为80 W斯特林制冷机。

3.2 模拟结果分析

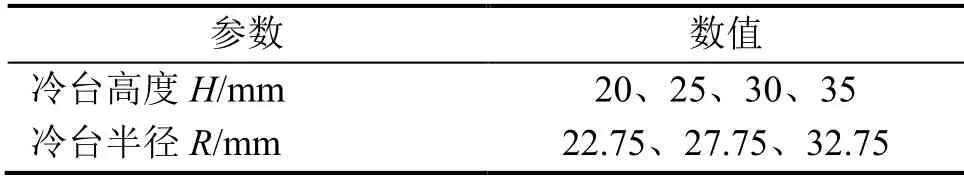

对影响样本的降温过程的主要因素(冷台的高度及半径),模拟变量值如表3所示。3.2.1 不同冷台高度下样本的降温过程

表3 模拟变量值

图4所示为不同冷台高度下样本的降温过程。由图4可知,降温120 s后,当冷台高度相同时样本1与样本2降温过程相似,但前者的最终温度更低,这是因为中心冷台与斯特林导冷头直接接触,相比于外围冷台热阻更小;当冷台高度不同时降温速率有所差别,冷台高度H=25 mm时,两样本的降温速率最快且终温最低,原因是由于样本刚放入时,热负荷由冷台自身的冷量相抵消,这时冷台体积对降温速率起决定因素;其余3组中H=35 mm冷台中的两样本前期降温较快,后期主要靠导冷平板冷量的传输,因而样本降温变缓,原因是由于其体积较大,供给样本的冷量比例变小。

图4 不同冷台高度下样本降温曲线

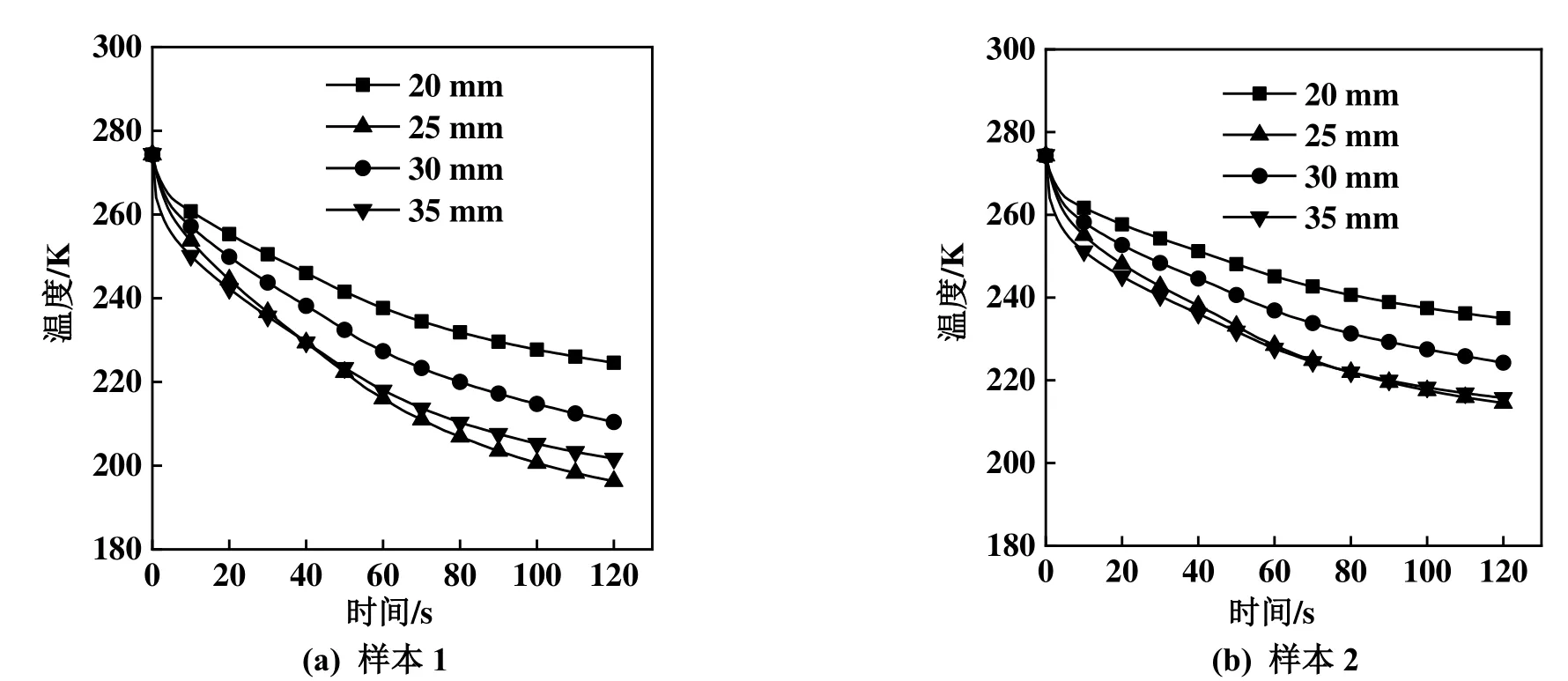

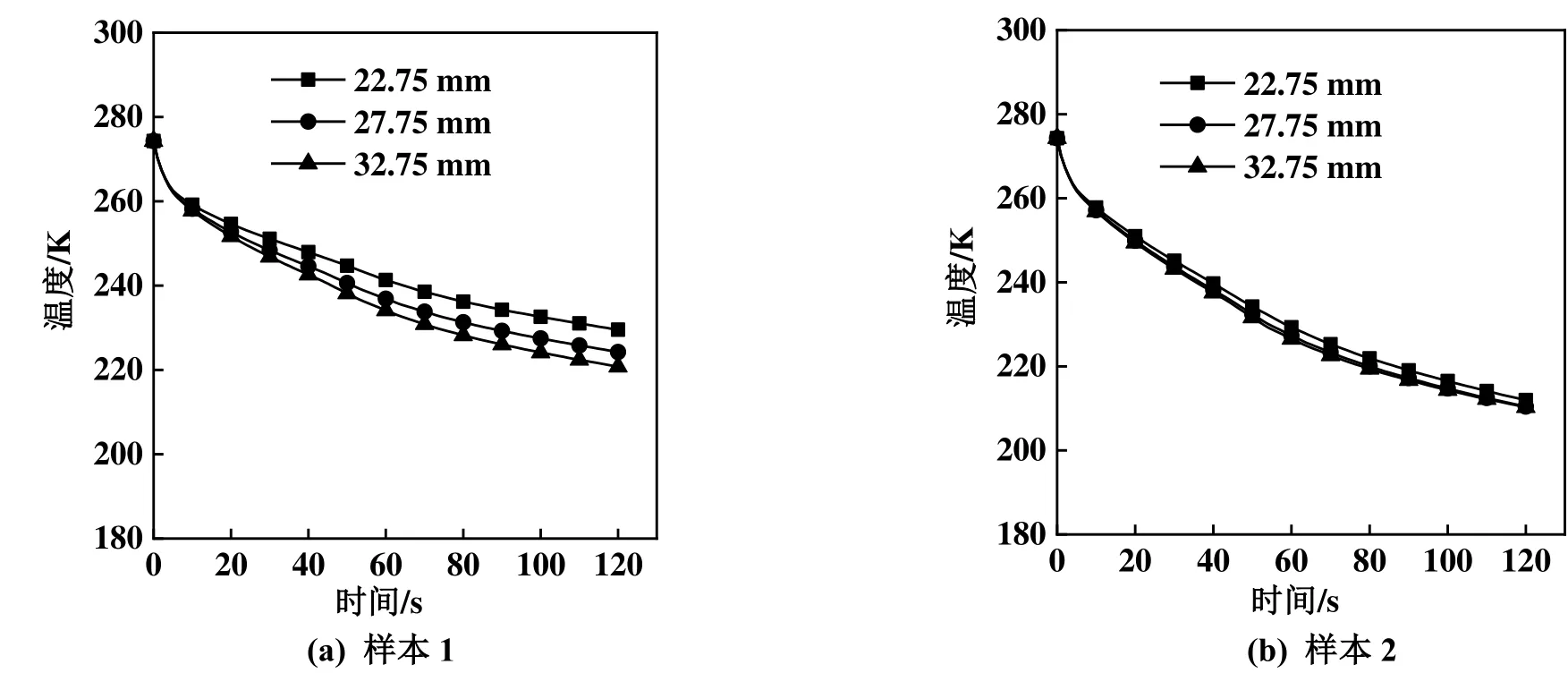

3.2.2 不同冷台半径下样本的降温过程

冷台高度H=25 mm时样品的降温效果最佳,因此研究当冷台半径为25 mm,高度分别为22.75、27.75和32.75 mm的降温过程,结果如图5所示。当冷台R=32.75 mm时两样本终温均为最低,且降温速率最快;冷台半径对样本1的影响较大,对样本2的影响较小。由此可知,对于冷台为-80 ℃的情况下放入样本,选取冷台高度H为25 mm,半径R为27.75 mm时降温效果最好。

图5 不同冷台半径下样本降温曲线

3.2.3 实验结果

冷台的半径及高度选择后,需要对实际的降温效果进行实验研究,使用的温度记录装置为Agilent 34972A型号的数据采集仪,测温点的位置为样本中心点温度,如图6黑点标注所示,中心管与外围管均取冷台中心管。

图6 不同冷台半径下样本降温曲线

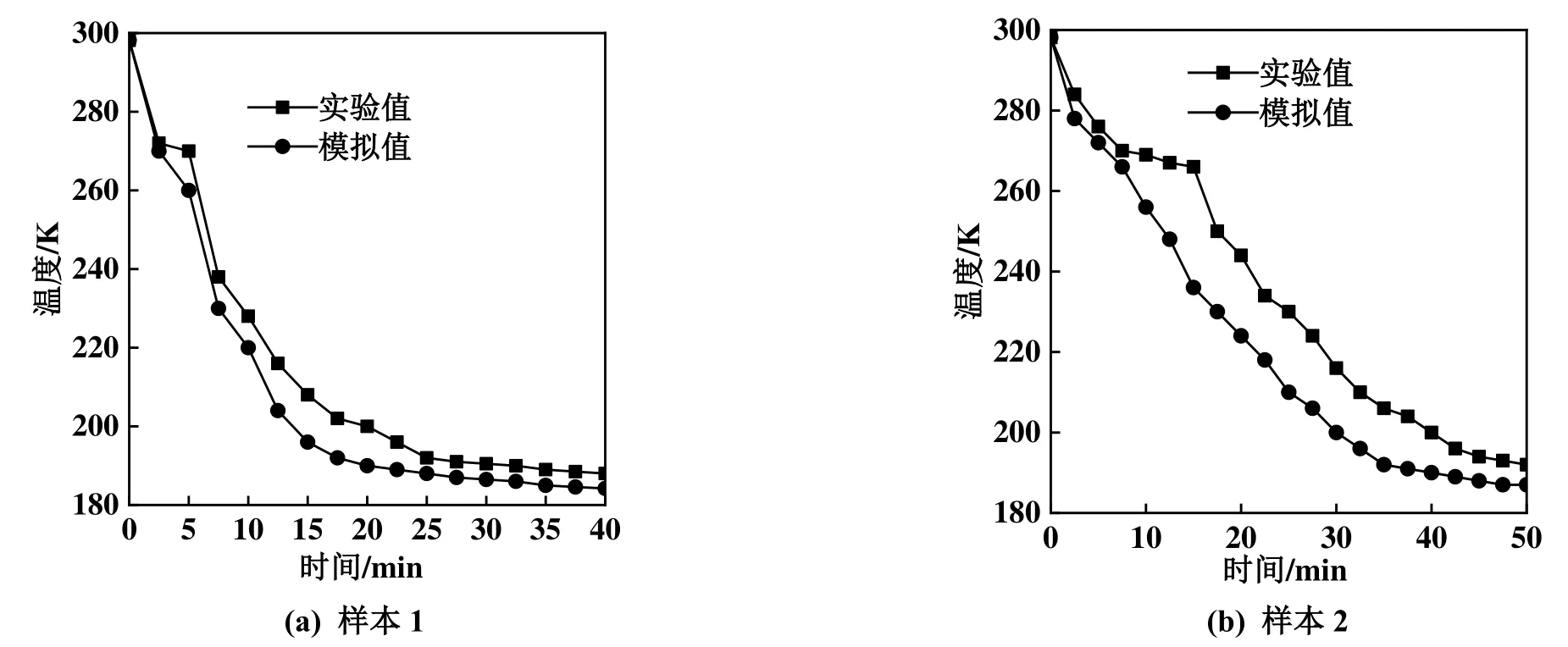

图7所示为-80 ℃下放入样本的实验与模拟值对比,结果显示模拟与实验值存在一定的差距,但是总体的降温趋势相同。

图7 冷台-80 ℃下放入样本降温曲线

样本初始放入降温阶段,模拟和实验测得的降温速度都很快,主要原因是冷台与样本的温差作用以及样本在此时还未到达相变结冰区;样本1结晶平衡时间模拟值为2.5 min,而实验时间达到4 min。样本2结晶平衡时间模拟值为5 min,而实验时间达到8 min。

4 结论

本文基于斯特林制冷机设计了一款超低温疫苗冷链箱,通过对箱体内冷台的形状进行分析研究确定了最终设计,得出如下结论:

1)冷台的高度及半径对冷链箱的降温过程起到决定性的作用,通过模拟决定了最终的选型,当冷台高度H为25 mm,半径R为32.25 mm时,冷链箱的降温效果最好;

2)-80 ℃下放入样本,中心管样本1平均降温速率为5 ℃/min,外围管样本2的平均降温速率约为4 ℃/min,设计降温速率基本满足了设计要求;

3)模拟值与实验值存在一定的误差,原因是未考虑制冷机制冷量随热负荷的变化;箱体保温材料的边缘密封性差;冻存管和冷台、冷台与导冷平板之间存在接触热阻,后期需要加以研究讨论。