多冷水机组水系统的能耗仿真建模与多策略评估研究

杜鑫,王逸骏,晋欣桥,杜志敏

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

随着我国人民生活水平的提高和城市化进程的加快,建筑运行能耗在全社会总能耗中所占的比重正逐年快速上升[1]。目前,建筑能耗已经占到社会总能耗的33%[2],与工业、交通一起构成我国节能减排的三大重点领域。用于供暖、制冷和通风用途的暖通空调(Heating, Ventilation and Air Conditioning,HVAC)系统用能占建筑总能耗的比例超过三分之二;而在夏季时,用于生产冷冻水的多冷水机组水系统(包括冷却塔、冷却泵、冷水机组及其配套冷冻泵)的能耗占整个暖通空调系统能耗的比例最高,约为50%~70%[3]。

因此,提高多冷水机组水系统的运行水平是暖通空调系统乃至整个建筑的节能减排的一个重要策略[4]。为了进一步提升建筑能效,需要重点开展建筑用能的评估。国家在“十三五规划”中,明确提出开展建筑能耗评审和绩效评估。由于多冷水机组水系统的运行能耗在建筑能耗中所占的比例较高,对其开展评估工作显得尤为重要。

目前多冷水机组水系统运行控制评估,往往建立在能耗分析之上。该方法的基本原理是热力学第一定律,通过分析能量在系统中的传递规律和利用效率,进而开展运行控制评价。

国内基于能耗分析对空调系统进行评估的研究报道,近年来也正在增多。同济大学张旭等[5-6]提出了基于生命周期的能耗评估标准。徐莉[7]提出了节能潜力评估指标和模糊评价模型。闵晓丹等[8]提出了评估多冷水机组水系统重点用能设备(包括机组和水泵等)能耗水平的方法。天津大学马一太等[9]提出基于热力学完善度分析的能效评估标准。付强等[10]对温湿度独立控制空调系统的能耗进行了仿真,并将仿真能耗和实际运行能耗进行比对,评估了温湿度独立控制对冷水机组的节能效果。

国外方面,WANG[11]基于能耗数据对多冷水机组的在线控制效果进行了评估。CECCHINATO等[12]通过数值方法预测多冷水机组在不同季节的能耗,提出考虑季节因素的多冷水机组评估方法。LU[13]通过仿真评估Intra-Hour负荷控制策略的有效性,结果显示该策略能给冷水机组带来明显的节能效益。JIN等[14]评估了变水量空调系统的3种不同的控制策略,比较其节能效果,指出冷冻水出水温度和二次泵压力设定值同时进行优化可显著减少多冷水机组系统能耗。SAKULPIPATSIN等[15]通过TRNSYS仿真平台对建筑及其空调系统开展了能耗分析,并研究了能耗分析和分析结果之间的关联性。CHEN等[16]提出用神经网络建立冷水机组功耗模型,并采用粒子群优化算法以最小功耗获得最优负荷分配。

本文以一套典型的某商业建筑多冷水机组水系统作为具体的研究对象,对所引入的多冷水机组水系统的主要设备(冷水机组、水泵、冷却塔和风机)分别建立能耗仿真模型,并在此基础上构建整体系统能耗仿真模型。通过所建立的模型,对典型日该多冷水机组水系统在4种不同运行控制策略下的运行情况进行仿真研究。

1 研究对象

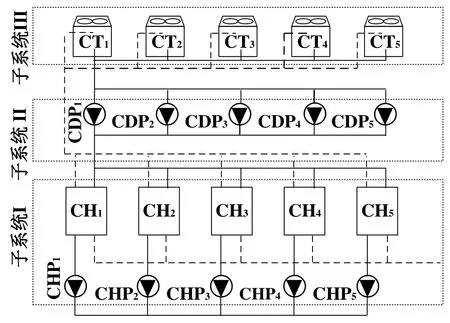

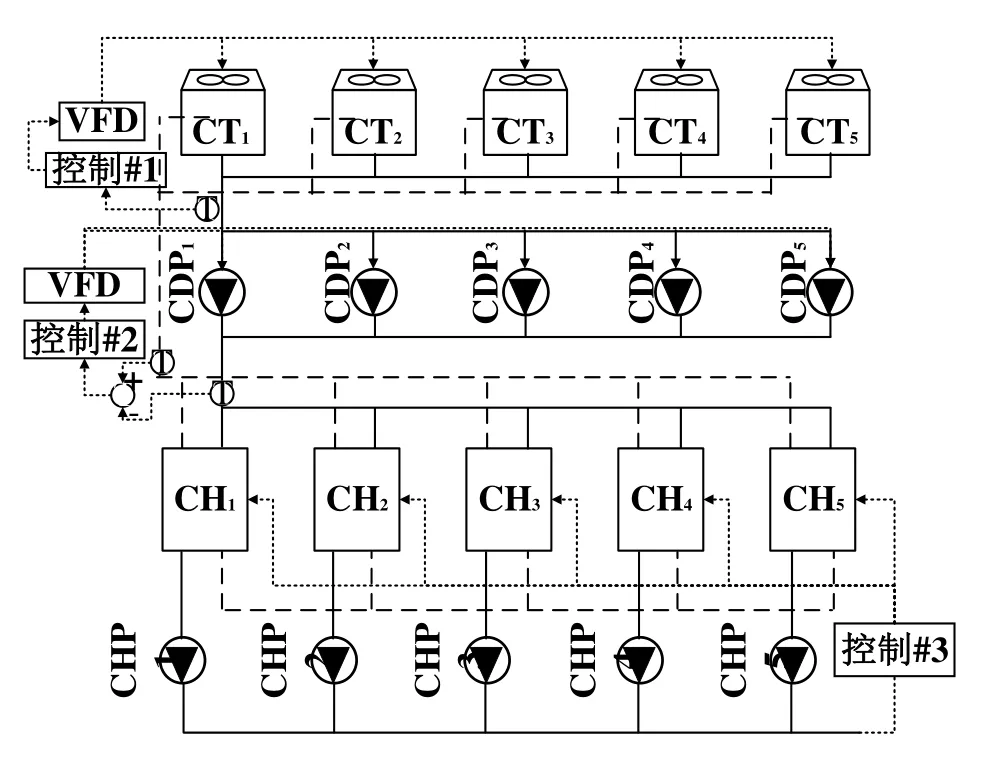

在多冷水机组水系统中,机组制冷循环所产生的冷冻水输送给末端设备,而机组制冷循环所产生的热量通过冷却水输送给冷却塔排放到室外空气中。本文以一套典型的某商业建筑中的多冷水机组水系统作为研究对象,并根据构成多冷水机组水系统的设备类型,可将其划分为3个子系统,相应的系统图如图1所示。

图1中CT为冷却塔,CDP为冷却泵,CH为冷水机组,CHP为一次泵。该多冷水机组水系统包括5台并联配置的相同型号的离心冷水机组;每台冷水机组配备一台型号相同的定频一次泵;5台冷水机组的冷却水侧并联配置5台相同型号的变频离心泵作为冷却泵;冷却水通过5台相同型号的湿式冷却塔进行散热。

图1 多冷水机组水系统原理

冷水机组额定冷量2 461 kW,额定功率419 kW;一次泵额定流量450 m3/h,扬程20 m,额定功率45 kW;变频冷却泵额定流量600 m3/h,扬程40 m,额定功率82 kW;冷却塔额定水流量600 m3/h,子系统风机CT1额定功率23 kW。

图1中,多冷水机组水系统被划分为机组子系统、冷却泵子系统以及冷却塔子系统,分别记作子系统I、子系统II和子系统III。其中,机组子系统包括全部的冷水机组和配套的一次泵;冷却泵子系统包括全部并联配置的冷却泵;冷却塔子系统包括全部并联配置的冷却塔。

2 多冷水机组水系统的能耗模型

多冷水机组水系统的主要由冷水机组、水泵、冷却塔和风机组成。对各个设备分别建立能耗模型,最后构建系统的能耗模型,进行仿真。

2.1 冷水机组能耗模型

冷水机组是多冷水机组水系统的核心设备。大型商用离心式冷水机组采用蒸气压缩制冷循环,制冷剂在冷凝器中冷凝换热,将热量传递到冷却水中,接着对冷凝后的液相制冷剂进行节流,并在蒸发器中蒸发产生冷量,对冷冻水进行降温。

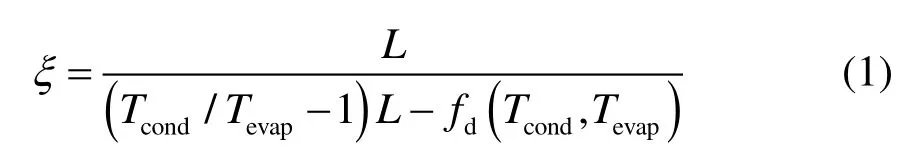

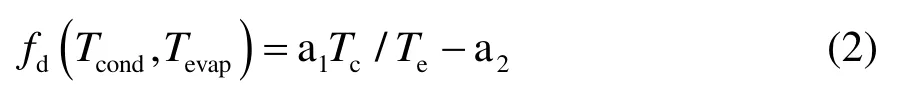

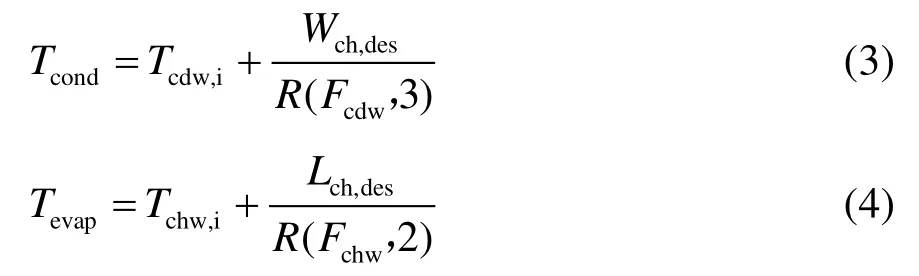

本文所用的离心冷水机组能耗仿真模型[17]为:

式中,ξ为系统性能系数;L为机组的部分负荷率,即机组所承担的冷负荷与机组的额定负荷之比;Tcond为机组冷凝器定性温度,K;Tevap为机组蒸发器定性温度,K。

函数fd(Tcond, Tevap)为根据Tcond和Tevap计算其不可逆损失,如式(2)所示。其中a1和a2为拟合系数,根据厂家数据拟合得到。

而在式(1)和式(2)中的Tcond和Tevap,通过机组的冷却水进水温度和冷冻水出水温度,以及相应的水流量,按照式(3)和式(4)获取:

式中,Wch,des为冷水机组额定功率,kW;Lch,des为冷水机组额定冷负荷,kW;R(Fcdw, 3)为关于Fcdw的3次多项式;R(Fchw, 2)为关于Fchw的2次多项式;R(Fcdw, 3)和R(Fchw, 2)中的多项式系数通过厂家数据拟合得到。

2.2 离心水泵能耗模型

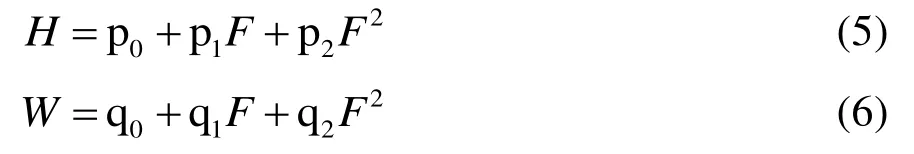

离心水泵是系统的输运设备之一。离心泵的扬程-流量特性关系和功率-流量特性关系可按下面的二次多项式进行拟合[18]:

式中,H为离心泵的扬程,m;F为离心泵的流量,kg/s;W为离心泵单位时间的能耗,kW;p0~p2和q0~q2分别为拟合系数。

通过改变离心泵的供电频率来控制离心泵的转速,以实现对水流量的调节。离心泵供电频率f和泵转速n呈正比关系,即:

式中,下标0表示离心泵在工频下工作,下标1表示离心泵在实际供电频率下工作。

当泵转速n变化时,水流量F、扬程H、功率P满足下列关系:

2.3 冷却塔散热量模型

冷却塔的作用是将冷却水的热量散发到空气中。本文多冷水机组水系统中的冷却塔为湿式逆流冷却塔。在逆流式冷却塔中,风机驱动室外空气从塔底自下而上流过冷却塔内的填料,而冷却水则由冷却泵送到塔顶,自上而下地流过填料。在该过程中冷却水和空气直接接触,发生传热传质过程,使冷却水的热量散发到空气中。

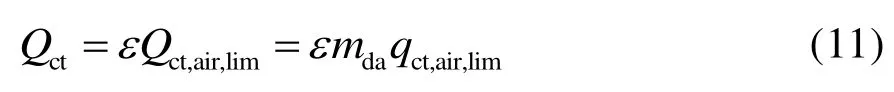

冷却塔的实际散热量,可根据经典传热效率系数法[19]按下式进行计算:

式中,ε为冷却塔的传热效率系数;mda为冷却塔的质量流量(以干空气计),kg/s;Qct,air,lim为极限条件下冷却塔的散热量,kW;qct,air,lim为极限条件下流过冷却塔单位质量干空气的散热量,kJ/kg。

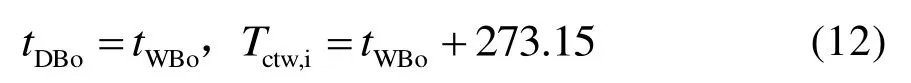

在极限条件下,冷却塔出风处的传热推动力为零,即其出风状态达到饱和并且饱和温度和冷却塔进水温度相等,即:

式中,tDBo为冷却塔出风处的干球温度,℃;tWBo为冷却塔出风处的湿球温度,℃;Tctw,i为冷却塔进水温度,K。

因此,极限条件下冷却塔单位质量干空气的散热量,可按下式进行计算:

式中,hsat,w,i为处于饱和状态,饱和温度和冷却塔进水温度相等时的湿空气比焓,kJ/kg;hair,i为冷却塔进风湿空气比焓,kJ/kg。

而冷却塔的传热效率系数可以通过经典的传热单元数(ε-NTU)[20]方法进行计算。对于逆流式冷却塔,ε的计算公式:

2.4 风机能耗模型

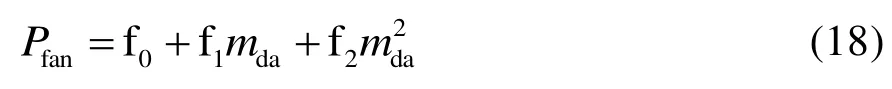

风机在额定频率下功率和风量的关系,可根据厂商提供的风量和风机能耗数据,按照下面的二次多项式拟合得到[18]:

式中,Pfan为风机单位时间的能耗,kW;mda为质量风量(按干风量计),kg/s;f0~f2为拟合系数。

改变风机的供电频率来控制风机的转速,实现对风量的调节。和离心泵类似,风机风量mda、能耗Pfan、以及频率f和转速n的关系:

2.5 系统的能耗模型

总体而言,多冷水机组水系统的主要功能是将冷冻水的热量转移到室外空气中,从而对冷冻水实现制冷。

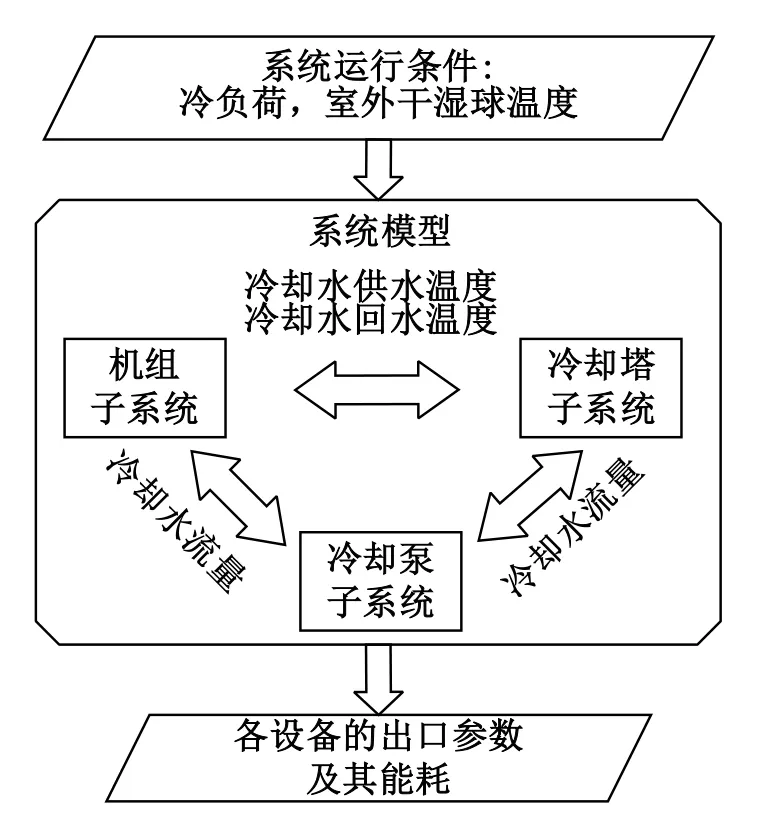

多冷水机组水系统的能耗模型的原理图如图2所示。该模型的输入为系统的运行条件,包括系统的总冷负荷Q以及室外干湿球温度tDBo、tWBo。系统能耗模型包括3个子系统模型,即机组子系统模型,冷却泵子系统模型和冷却塔子系统模型。这些子系统能耗模型均由前述的设备模型构成。3个子系统模型之间的相互关联如下:机组子系统模型通过冷却水供回水温度和冷却塔子系统建立关联,而冷却泵子系统则通过冷却水流量分别和机组子系统和冷却塔子系统建立关联。系统能耗模型的输出包括各个设备的出口参数及其能耗。

图2 多冷水机组水系统能耗模型原理

求解系统能耗模型的关键在于确定各子系统之间关联变量,使得系统的被控变量(冷却水供水温度设定值,冷却水供回水温差设定值)能够收敛到控制设定值上。

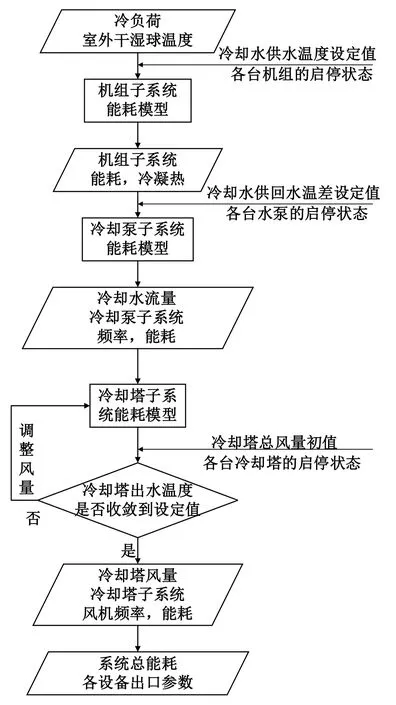

求解系统能耗模型的流程如图3所示。首先根据系统的冷负荷,冷却水供水温度设定值,冷冻水供水温度设定值以及各台机组的启停状态(由控制策略确定),通过机组子系统能耗模型计算其能耗和冷凝热;然后根据冷凝热、冷却水供回水温差设定值和各台水泵的启停状态,通过冷却泵子系统能耗模型计算冷却水的流量,运行冷却泵的频率和能耗;接着根据冷却水的流量、冷却水回水温度、室外干湿球温度以及冷却塔总风量的初值,通过冷却塔子系统能耗模型,计算出冷却塔的出水温度。若计算得到的冷却塔出水温度收敛到设定值,则根据当前各个子系统的能耗计算总的系统能耗,并将其与各个设备的出口参数一起输出,系统模型求解结束;否则进入迭代,调整风量后重新求解冷却塔子系统能耗模型,直到冷却塔出水温度求解结果收敛到设定值。

图3 多冷水机组水系统能耗模型求解流程

3 不同控制策略下多冷水机组水系统能耗仿真及对比分析

多冷水机组水系统的控制原理如图4所示,包括3个控制回路:

图4 多冷水机组水系统控制原理

1)冷却水供水温度控制回路:在该控制回路中,控制器#1通过调整冷却塔运行风机的数量及其转速,改变冷却塔的总风量,使得冷却水的供水温度控制在设定值上;

2)冷却水供回水温差控制回路:在该控制回路中,控制器#2通过调整冷却泵的运行数量及其转速,改变冷却水回路的流量,使得冷却水的供回水温差控制在设定值上;

3)冷水机组控制回路:在该控制回路中,控制器#3将根据一次侧的供水温度、回水温度以及总流量,计算出当前一次侧的总冷负荷,以确定各台机组的启停状态及其冷冻水出水温度设定值,使得一次侧的出水温度控制在设定值上。

根据第2节所建立的多冷水机组水系统能耗模型,本节对所研究的多冷水机组水系统在4种不同运行控制策略下典型日的运行情况进行了仿真。根据所获得的仿真运行数据,本节采用能耗对比分析方法,对各运行控制策略开展了评估。

3.1 典型日多冷水机组水系统的运行条件

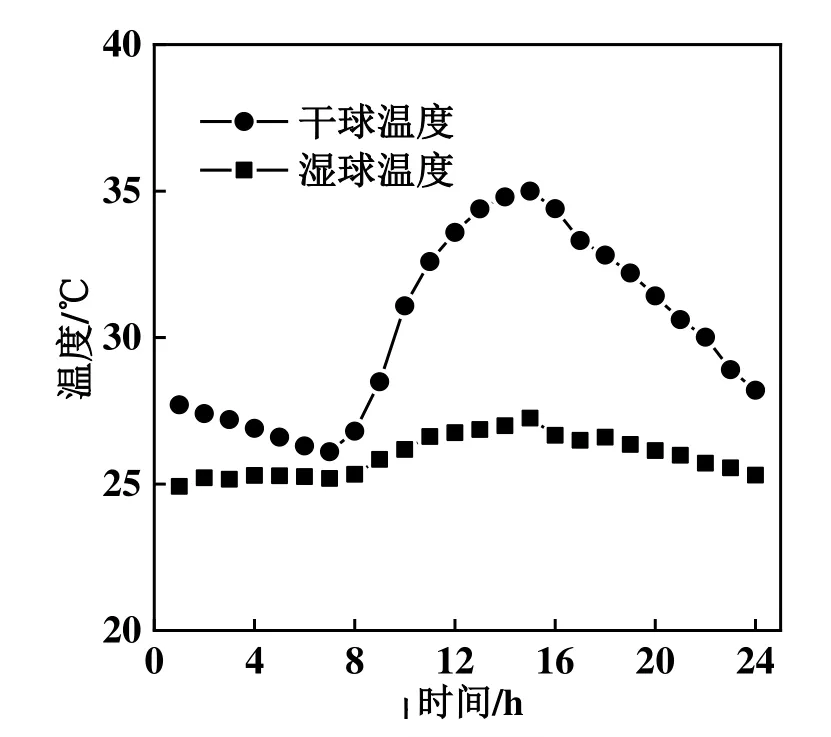

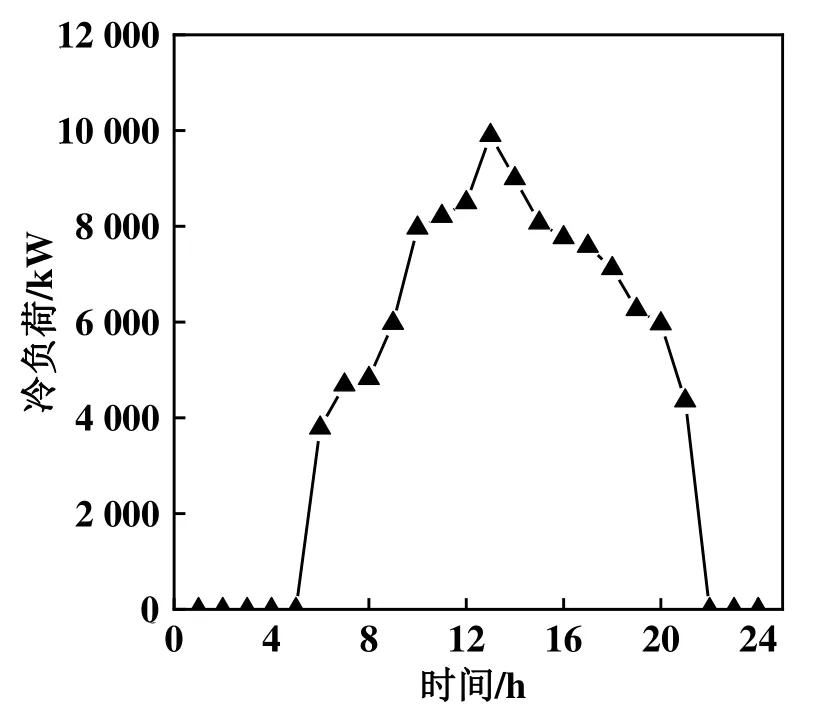

选取夏季某一天作为典型日。典型日多冷水机组水系统的运行时间为06:00—22:00,共16 h。图5给出了典型日的室外干湿球温度变化情况,在 07:00室外干湿球温度最低,为 26.1 ℃/25.2 ℃;而在15:00室外干湿球温度最高,为35.0 ℃/27.2 ℃。

图5 典型日室外干湿球温度随时间的变化

图6所示为典型日多冷水机组水系统承担的逐时总冷负荷,在 06:00总冷负荷最低,为3 789 kW;而在13:00总负荷最高,为9 901 kW。

图6 典型日多冷水机组水系统的逐时总负荷

3.2 多冷水机组水系统的可选运行控制策略

为了比较不同运行控制策略下多冷水机组水系统的能耗情况,除了常规控制策略(策略1)外,另外引入3种可选运行控制策略(策略2~策略4)。

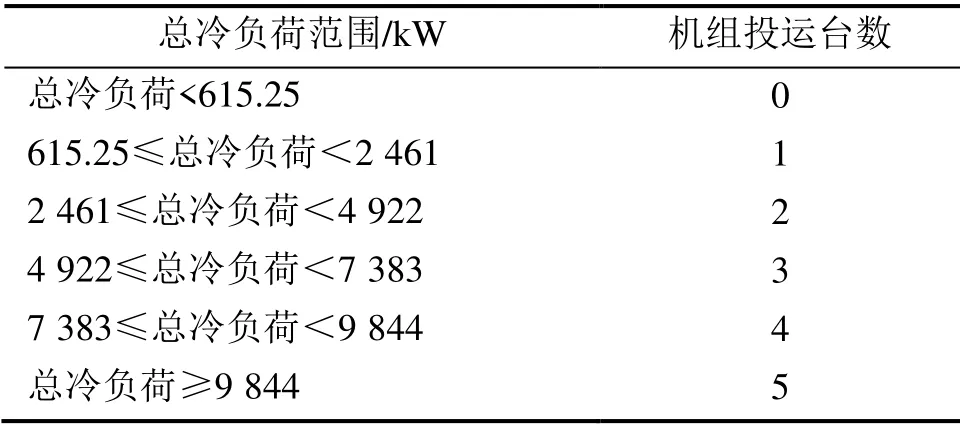

策略1:机组根据多冷水机组水系统承担的总冷负荷按表1顺序启停,一次泵随配套的机组启停,冷却泵开启数目和机组开启数目相同,冷却塔开启数目和机组开启数目相同。

表1 冷水机组的启停顺序

各运行机组的冷冻水出水温度设定为7 ℃;冷却水供水温度设定值为30 ℃;冷却水供回水温差设定值为5 ℃。

策略2:机组根据当前多冷水机组水系统的总冷负荷按表顺序启停;一次泵随配套的机组启停;冷却泵开启数目和机组开启数目相同;冷却塔开启数目和机组开启数目相同。

冷却水供水温度设定值32 ℃;冷却水供回水温差设定值5 ℃;各运行机组的冷冻水出水温度设定为7 ℃。

策略3:机组根据当前多冷水机组水系统的总冷负荷按表顺序启停;一次泵随配套的机组启停;冷却泵开启数目和机组开启数目相同;冷却塔开启数目和机组开启数目相同。

冷却水供水温度设定值30 ℃;冷却水供回水温差设定值7 ℃;各运行机组的冷冻水出水温度设定为7 ℃。

上述3套运行控制策略在实际应用中均较为常见。前两套策略是在常规策略1的基础上变更多冷水机组水系统的设定值得到:其中策略2提高了冷却水供水温度,用于改善机组的冷却条件;而策略3提高了冷却水的供回水温差,以减少冷却水的总流量。

策略4:机组的启停由优化控制策略确定;冷却泵开启数目和机组开启数目相同;冷却塔开启数目和机组开启数目相同。

一次侧供水温度设定值7 ℃;各运行机组的冷冻水出水温度设定值由优化控制策略确定;冷却水供水温度设定值30 ℃;冷却水供回水温差设定值5 ℃。

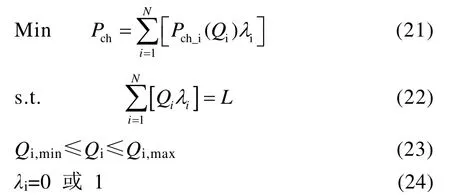

策略4根据总冷负荷确定机组启停及运行机组的出水温度设定值,从而实现降低冷水机组能耗的目的。机组优化控制问题的数学表达式如(21)所示,目标函数是冷水机组能耗,优化控制变量包括各台冷水机组的启停状态及其所承担的负荷。

式中,Pch为并联冷水机组的总能耗,kW;Qi为第i台机组所承担的负荷,kW,其允许的范围为[Qi,min,Qi,max];Pch_i(Qi)为第i台机组的冷水机组能耗模型计算出的负荷为Qi时的能耗,kW;λi为第i台机组的启停状态,0表示机组关闭,1表示机组运行;L为多冷水机组水系统承担的总冷负荷,kW。

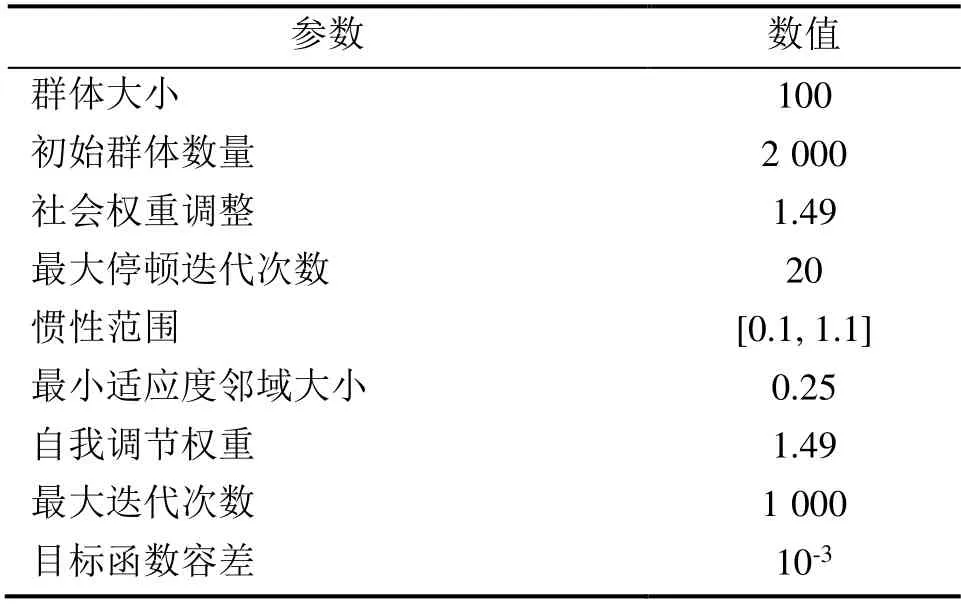

上述优化问题可采用粒子群优化算法求解,相关参数配置如表2所示。

表2 冷水机组优化负荷分配控制粒子群优化算法参数配置

通过求解优化问题(21),可得到优化的机组启停状态λi以及所需承担的冷负荷Qi。根据Qi即可计算出各台机组的冷冻水出水温度设定值。

3.3 系统能耗仿真结果及对比

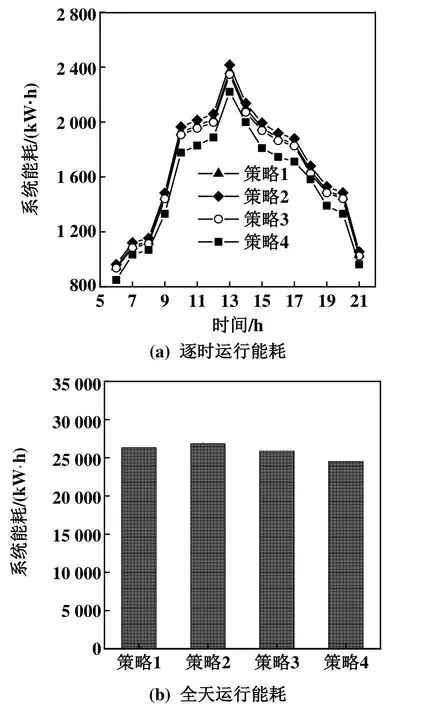

图7所示为典型日系统在各个策略下的运行能耗情况。图7(a)显示,策略4的逐时运行能耗均低于另外3种策略。而图7(b)表明,典型日不同策略下系统的能耗高低排序为策略2、策略1、策略3和策略4。

图7 典型日系统在各个策略下的运行能耗情况

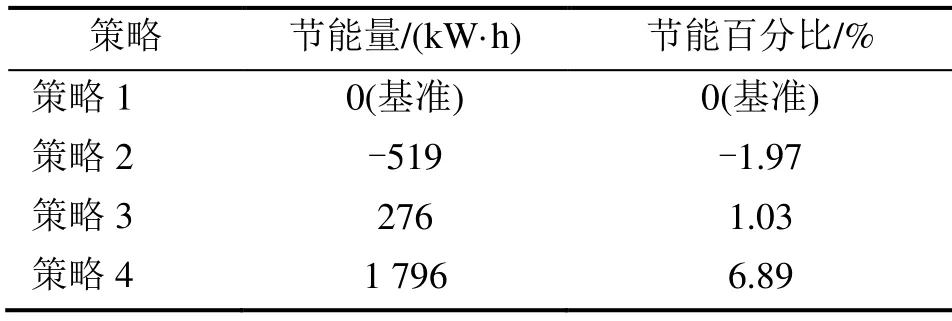

运行控制策略2~策略4相对于常规策略1在系统上的节能量和节能百分比如表3所示。该表显示策略3和策略4存在节能效果,节能百分比分别约为1%和6%。

表3 典型日系统在不同策略下的节能量和节能百分比

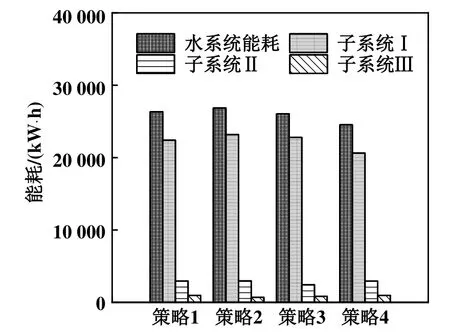

进一步分析典型日多冷水机组水系统在不同控制策略下,各子系统能耗所占比例的情况。图8表明,4种控制策略下,机组子系统的能耗所占比例均为最大(约为85%),冷却泵子系统次之(约为12%),而冷却塔子系统最少(约为3%)。

图8所示为典型日不同控制策略下各子系统的能耗占比。由图8可知,相对于常规控制策略,策略2在冷却塔子系统产生节能效果,策略3在冷却泵子系统产生节能效果,而策略4在机组子系统产生节能效果。

图8 典型日不同控制策略下各子系统的能耗占比

表3显示,对于系统能耗而言,仅策略4产生

明显的节能效果,策略3有节能效果但是不明显,策略2的能耗更是高于常规策略1。一方面是由于各子系统的能耗占总能耗的比例不同,另一方面是由于各子系统之间相互关联,针对某个子系统的节能措施,有可能引起另一个子系统能耗增加,部分甚至全部抵消了节能效果。以策略2为例,该策略能给冷却塔子系统带来较为显著的节能效果(约为27%),但是同时引起了机组子系统能耗的增加(3.44%),系统总能耗反而有所增加(1.97%)。

4 结论

本文引入了一套典型的多冷水机组水系统作为研究对象,建立该多冷水机组水系统的能耗模型,在典型日运行情况下,选用4种不同运行控制策略进行仿真和能耗对比分析,得出如下结论:

1)在策略4下,机组子系统的运行能耗最低,为20 631 kW·h,约占水系统能耗的84.1%;

2)在策略3下,冷却泵子系统的运行能耗最低,为2 429 kW·h,约占水系统能耗的9.3%;

3)在策略2下,冷却塔子系统的运行能耗最低,为703 kW·h,约占水系统能耗的2.6%;

4)在策略4下,整个水系统的运行能耗最低,为24 534 kW·h;在策略2下,整个水系统的运行能耗最高,为26 850 kW·h。