纺丝方式对PAN基碳纤维原丝形貌、结构及性能的影响

马雷,黄有平

(金发科技股份有限公司,广州 510663)

0 引言

PAN基碳纤维是一种非常重要的增强材料。由于其具有高强度、高模量、低密度、耐高温烧蚀、抗腐蚀等优异性能,已经在航空航天、建筑、体育用品、医疗器械等领域得到了广泛的应用[1-3]。

PAN基碳纤维原丝(简称PAN原丝)是PAN基碳纤维的前驱体,其性能的好坏直接决定着碳纤维乃至复合材料制品的性能。因此,要制备出优良的碳纤维,研究原丝的制备工艺至关重要[4-5]。目前,制备PAN原丝的工艺主要有湿法和干湿法两种,在国内以湿法工艺更为常见[6]。本文分别采用了湿法、干湿法以及一种介于两者之间的“准干湿法”工艺制备了PAN原丝,并采用多种表征手段比较了其差异。

1 实验部分

1.1 PAN原丝的制备

1.1.1 聚合物溶液的制备

采用溶液聚合法以二甲基亚砜(DMSO)为溶剂进行丙烯腈(AN)、衣康酸(IA)和丙烯酸甲酯(MA)的三元共聚,其中AN占体系总质量的21%,IA、MA与AN的质量比为1 ∶1 ∶98。偶氮二异丁腈为引发剂,聚合温度为60 ℃,反应24 h后,脱除未反应的单体和聚合液中的气泡,即得到备用的纺丝液。

1.1.2 PAN原丝的制备

本实验中所有的PAN原丝均使用图1所示的凝固浴槽成型,凝固浴浓度为65%,温度为60 ℃。各种工艺中,单位时间的供料量和各级传动速度均相同。

图1 纤维制备所使用的凝固装置示意图1—喷丝头 2—凝固浴 3—空气层 4—导丝辊 5—离浴丝条

聚合物溶液经喷丝板挤出后进入凝固浴,然后经导丝轮导出得到初生纤维。初生纤维经过水洗、热水牵伸、上油、干燥致密化、高压蒸汽牵伸、热定型后得到线密度为1.25 dtex的成品原丝。热水牵伸和高压蒸汽牵伸倍率之和为10倍。

湿法纺丝工艺(空气层高度为0,即喷丝板与凝固浴液面相接触)所使用的喷丝板规格为1 K,孔径为65 μm,长径比为1.2,喷丝头牵伸比RA(传动辊速度与纺丝液挤出速度之比)为0.56,即负牵伸比为0.44。湿法初生纤维标记为A1,湿法成品原丝标记为A2。

干湿法PAN原丝制备过程中使用的喷丝板规格为1K,孔径为150 μm,长径比为3。空气层高度5 mm,喷丝头牵伸比RB为3,干湿法初生纤维标记为B1,干湿法成品原丝标记为B2。

将干湿法喷丝头置于一个密闭的空间中,在此空间中注入一定量的石油醚,使其在凝固浴的上方密闭空间内形成厚度为5 mm的石油醚液体层;然后降低喷丝头高度,使喷丝板与石油醚层相接触,即聚合物溶液经喷丝板挤出后先经过5 mm的石油醚液体层,再进入凝固浴凝固后导出。本文将此种纺丝称为“准干湿法”。“准干湿法”与干湿法工艺的区别仅在于空气层被石油醚液体层所取代。在本实验中,“准干湿法”工艺使用与干湿法相同规格的喷丝板,喷丝头牵伸比RC为3。此种方法制备的初生纤维标记为C1,成品原丝标记为C2。

1.2 分析与测试

1.2.1 纤维表面形貌观察

采用德国ZEISS公司的SUPRA55/55VP型扫描电子显微镜观察PAN原丝的表面形貌。将PAN原丝样品平整地铺在粘有导电胶的样品台上,对观察前样品表面形貌进行喷金处理。

1.2.2 纤维力学性能测试

使用HONGDA YGN001型单纤维强力测定仪测定了初生纤维和成品原丝的力学性能。

纤维隔距长度为20 mm,拉伸速度为20 mm/min,每个样品取15根纤维,求其均值。

1.2.3 凝固丝张力测试

使用SCHMIDT DTS-500型手持式张力仪测定凝固丝张力。

1.2.4 纤维晶体结构测试

采用荷兰帕纳科公司的多功能XRD衍射仪(型号:X’Pert PRO MPD)实验以CuKa单色光辐射(λ为0.154 056 nm),管电压为40 kV,电流为40 mA。

将纤维丝束平整地铺于样品架上,并将其固定,保证纤维薄而均匀,在90 °~270 °范围内,扫描步调为0.5,狭缝为0.76 mm,进行方位角扫描。由取向度参数公式(1)可以计算出晶区取向度参数π,H为半峰宽。

(1)

将PAN原丝剪成粉末状,放置在一个带凹槽的玻璃片中,样品平铺压实。在10 °~50 °范围内对样品进行2θ扫描,扫描步调为0.016 7,狭缝为0.76 mm,由Scherrer公式(2)可以计算出晶粒尺寸的大小:

(2)

其中,Lhkl为垂直于(hkl)晶面平均微晶尺寸;λ为X射线波长;β为衍射峰宽度,这里用弧度表示;θ为衍射角;K为形状因子,当衍射峰宽β恰为衍射峰半高宽时,K取0.89。另外可以根据公式(3)计算出结晶度的大小:

(3)

其中:Xc为结晶度,Ia为非晶区衍射峰面积,Ic为晶区衍射峰面积。

1.2.5 纤维溶解速率测定

取40 cm长的干燥成品原丝称重,质量记为m0,放置在100 mL质量浓度97%的DMSO水溶液中,在30 ℃恒温震荡水浴槽中进行溶解,以5 min为间隔取出溶解了一定时间的纤维,经纯净水清洗烘干后称重,质量记为m1,则此时纤维的溶解率Φ按照公式(4)计算:

(4)

2 结果与讨论

2.1 PAN原丝表面形貌研究

纤维外观产生差异的原因是由于纺丝工艺的差异造成的。PAN/DMSO溶液为典型的非牛顿流体,存在显著的挤出胀大效应。对于湿法纺丝工艺来说,虽然负牵伸比为0.44,但喷丝板孔径小,剪切强烈,挤出胀大效应更为突出,实际牵伸比为正牵伸。并且纺丝液经过喷丝板后立即进入凝固浴中凝固,巴拉斯挤出胀大点附近凝固形成的皮层经过轴向牵伸后收缩形成了纤维表面的沟槽结构,初生纤维的沟槽结构在后续牵伸过程中加剧,即形成了A2的典型湿法原丝表面形貌(图2)。在干湿法和“准干湿法”工艺中,纺丝液细流离开喷丝板后,先进入空气层或石油醚层。空气层和石油醚层均为PAN/DMSO溶液的非凝固相。聚合物溶液在非凝固相中完成巴拉斯挤出胀大,然后进入凝固浴。虽然施加了3倍的正牵伸,但是形变区域完全发生在非凝固相中,凝固浴中的丝条没有轴向伸长、径向收缩的趋势,因此纤维表面光滑无沟槽。其湿法工艺凝固浴丝束的张力为200 cN左右,远大于干湿法与“准干湿法”工艺的35~40 cN,也说明了不同工艺实际牵伸形变点的差异。

图2 纤维表面SEM图

2.2 纤维结晶和力学性能研究

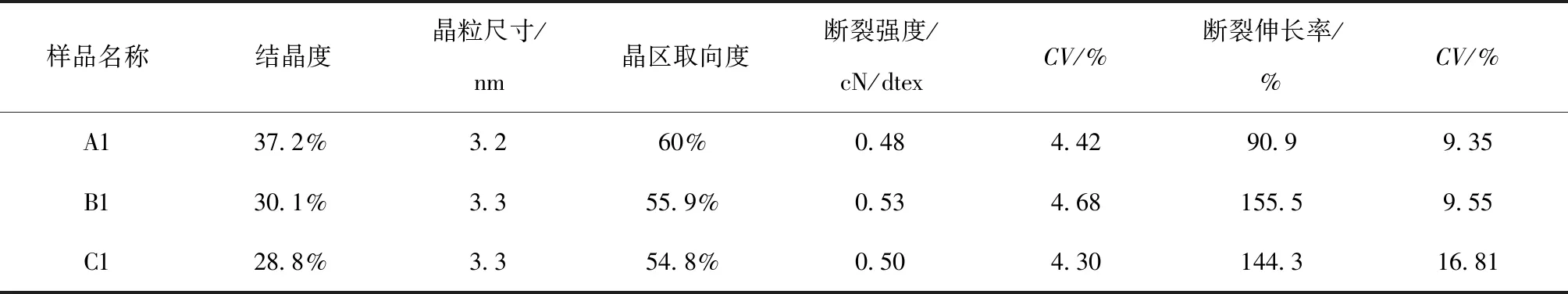

从表1中可以看出,湿法工艺制备的初生纤维A1结晶度为37.2%,要大于其他两种初生纤维,并且其晶区取向程度也要比另外两种初生纤维高。湿法纺丝所使用的喷丝板孔径小于干湿法和“准干湿法”,因此纺丝液在喷丝甬道中所受到的剪切力比较大,分子链段的取向程度比较高。纺丝液被挤出喷丝板后高分子链回弹,部分解取向。由于湿法工艺中纺丝液细流很快发生凝固,故分子链段部分取向结构被保留下来。另外,两种工艺在空气层和石油醚层中纺丝液细流没有发生凝固,分子链弹性回复比较彻底,在喷丝孔中形成的取向结构没有得到保留。虽然干湿法工艺实施了3倍的正牵伸,但是在牵伸过程中同时发生分子链的取向和回复,并且伴随着分子链的整体滑移。另外,湿法工艺凝固丝条上的张力远大于另外两种工艺,链段会在张力的作用下有序排列,堆砌成晶区。以上三种原因导致湿法初生纤维的结晶度和晶区取向程度高于其他两种初生纤维。从初生纤维的力学性能上看(图3),干湿法初生纤维B1的强度最大,“准干湿法”初生纤维C1其次,而湿法初生纤维A1最低。这是由于湿法工艺中聚合液经喷丝板挤出后在巴拉斯挤出胀大效应没有消除时即开始凝固,此时纺丝液细流直径较大,内外凝固状态存在差异,皮芯结构明显,因此断裂强度稍差。“准干湿法”和湿法工艺中聚合物溶液经喷丝板挤出后,先完成了挤出胀大效应,液流变细后才开始凝固,内外均一性比较好。干湿法工艺中,聚合液细流表面可能吸收了空气层中的水,在表面形成了亲水层,使其进入凝固浴后双扩散进行的比较缓和,从而使得初生纤维的结构比较致密,断裂强度较高。通过表1中断裂延伸率的对比可以看出,湿法初生纤维A1的断裂延伸率约为91%,远小于其他两种工艺,这是由于湿法工艺的凝固特性使得湿法初生纤维的分子链取向比较高,并且初生纤维的内应力比较高所造成的。

图3 初生纤维的力学性能

表1 初生纤维样品的结晶行为及力学性能

初生纤维经过后续的水洗、热水牵伸、致密化、高压蒸汽牵伸等工序后得到成品原丝。在热水牵伸和高压蒸汽牵伸(共牵伸10倍)过程中,PAN分子链沿牵伸方向即纤维轴向取向,在干燥致密化过程中消除了纤维内部大部分的孔洞,并且使分子链间的作用力增强。牵伸和干燥致密化过程,使得成品纤维的结晶度、晶粒尺寸、晶区取向程度和断裂强度相比初生纤维都有了很大程度的提高,断裂伸长率有了明显降低(表2)。另外,表1中各种工艺的初生纤维在结晶和力学性能表现出明显差异,而表2中三种成品原丝的各项指标都非常接近,这说明纤维制备过程中,后续的热水牵伸、高压蒸汽牵伸、干燥致密化等程序是影响纤维结晶情况和力学性能的主要环节。在这些环节相同且凝固浴状况也相同的情况下,干湿法、湿法、“准干湿法”喷丝工艺的不同对成品原丝的结晶行为和力学性能基本上没有大的影响。

表2 成品原丝的结晶行为及力学性能

2.3 成品原丝致密性研究

通过成品原丝的溶解速率可考察原丝的致密性。从图4可以看出湿法原丝A2和“准干湿法”原丝C2溶解比较快,50 min时基本上溶解完全,两者的溶解曲线基本重合。干湿法原丝B2溶解速率比较慢,在50 min时只溶解了约20%,直到120 min才溶解完全。这说明湿法原丝A2和“准干湿法”原丝C2的致密性基本相同,都比干湿法原丝结构疏松。对于“准干湿法”工艺来说,石油醚不溶于水和DMSO,聚合液经喷丝板挤出后经过石油醚层时没有进行物质交换而只完成了巴拉斯挤出胀大过程,因此在不考虑凝固张力差异的情况下其凝固过程和湿法工艺基本相同。干湿法工艺中,聚合物溶液经喷丝板挤出后先经过空气层,在空气层中聚合物溶液表面的DMSO由于闪蒸作用会向空气中进行扩散。与此同时,由于空气层贴近凝固浴液面,湿度比较高,DMSO的吸水性很强,纺丝液细流表面的DMSO会吸附空气层中的水蒸气,在纺丝液细流的表面形成一层亲水薄层,然后进入凝固之后会使得双扩散速率降低,进而制得比较致密的初生纤维和成品原丝。图3中干湿法初生纤维B1的断裂强度要高于其他两种初生纤维,干湿法成品原丝B2的致密性也要高于其他两种原丝,可能都是由于这个原因。

图4 PAN原丝的溶解曲线

3 结论

(1)干基尼湿法和“准干湿法”工艺聚合液经喷丝板挤出,后先经过非凝固相消除了巴拉斯挤出胀大效应再进行凝固,湿法工艺则是聚合液经喷丝板挤出后,马上进入凝固浴凝固。因此,虽然湿法工艺的喷丝头表观牵伸比R远小于其他两种工艺,但其凝固丝条上的张力远大于其他工艺,刚凝固的表皮收缩形成了轴向的沟槽结构,其初生纤维也具有更高的结晶度和晶区取向程度,其断裂强度和断裂延伸均低于其他初生纤维。

(2)不同的初生纤维经过相同的热水牵伸、干燥致密化、高压蒸汽牵伸等工序后,其聚集态结构和力学性能均趋于一致。

(3)干湿法工艺在空气层中发生了DMSO和水蒸气的双扩散在纺丝液细流表面形成了亲水层,进入凝固浴后双扩散速率减缓,生成的纤维结构比较致密,这种致密结构被成品原丝继承了下来。