玻璃钢夹层结构成型技术研究

易学平,胡晓峰

(1.中国船舶集团公司第七一○研究所,湖北 宜昌 443003;2.海军驻宜昌地区军事代表室,湖北 宜昌 443003)

0 引言

夹层结构的研究和生产,迄今已有80多年历史,我国对夹层结构的研究始于20世纪60年代。夹层结构具有密度小、比强度高、比模量大和耐腐蚀等优点,广泛应用于国防、航空、船舶以及工业建设中,船舶行业中在玻璃钢潜艇、扫雷艇、游艇和水下产品中的许多构件得到了广泛应用。玻璃钢又称玻璃纤维增强塑料(GFRP),是以玻璃纤维及其制品为增强材料,合成树脂作为黏合剂,经过特定的成型工艺制造而成。本文对使用玻璃钢夹层结构的某水下设备结构特点进行了介绍,并重点对玻璃钢夹层结构成型工艺进行介绍,结合产品使用过程中出现分层和鼓包等问题,对成型工艺进行改进,改进后产品使用情况良好,可以满足使用要求。

1 产品结构简介

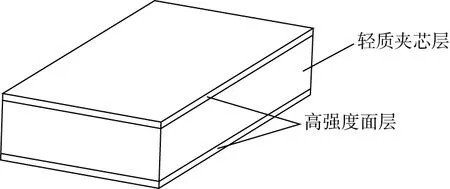

夹层结构一般是由三层材料制成的复合材料,如图1所示。夹层复合材料的上下面层是高强度和高模量材料,夹芯层是较厚的轻质材料,玻璃钢夹层结构实际上是玻璃钢复合材料与其他轻质材料的再复合。采用夹层结构方式是为了提高材料的有效利用率和减轻结构重量。以梁板构件为例,在使用过程中,一要满足强度要求,二要满足刚度需要。玻璃钢材料的特点是强度高、模量低,因此用单一的玻璃钢材料制造梁板,满足强度要求时,扰度往往很大;如果按允许扰度进行设计,则强度大大超过,造成浪费。只有采用夹层结构形式进行设计,才能合理解决这一矛盾,达到在保证强度和刚度条件下减轻重量的目的,这也是夹层结构得以发展的主要原因。

图1 夹层结构示意图

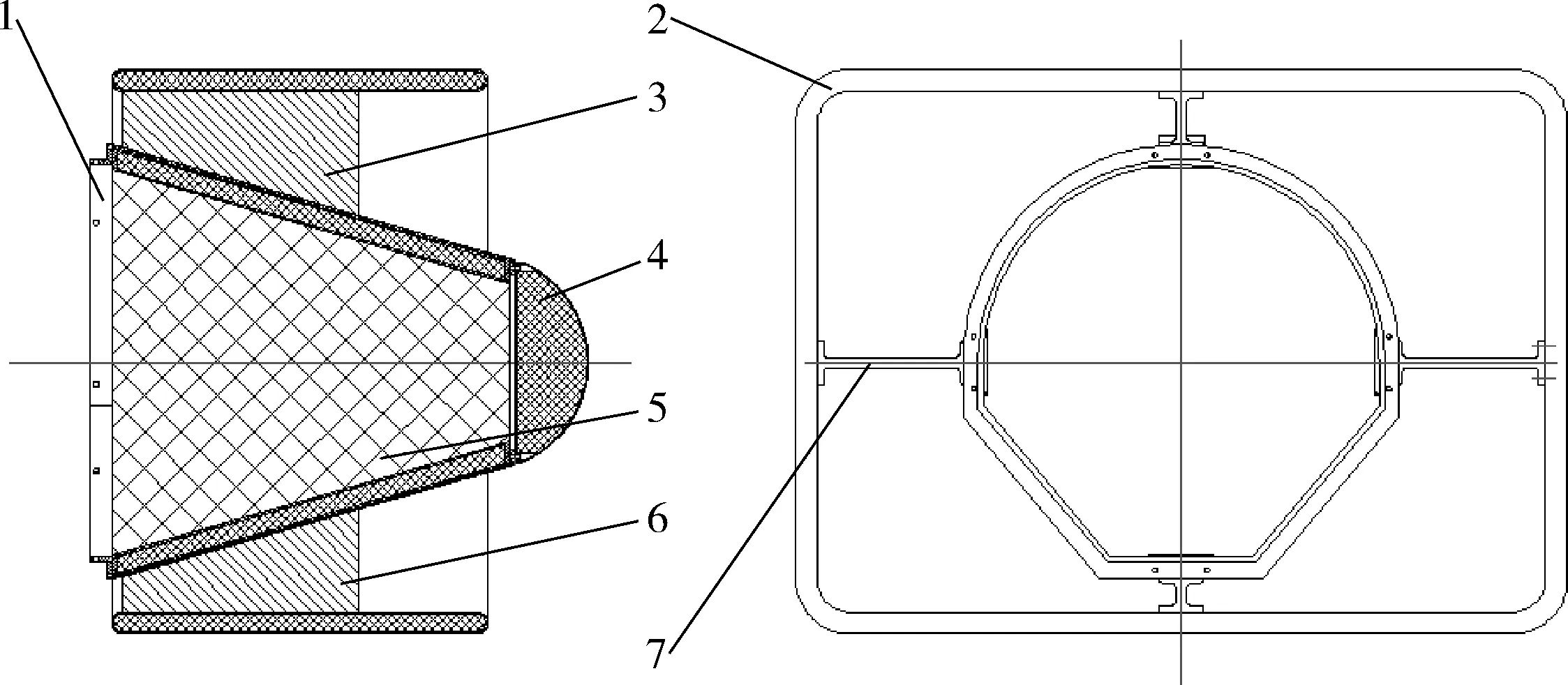

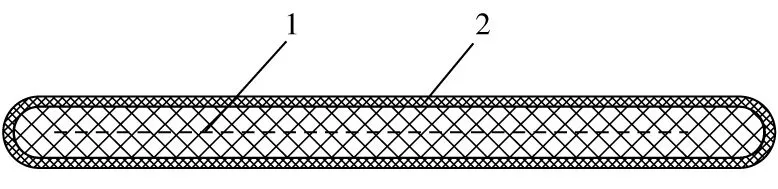

某水下设备要求具有一定的耐水压能力,设备执行完任务后,回收至后甲板放置,后甲板最高温度不超过80 ℃。该水下设备主要由尾部壳体、尾部外框架、上垂直尾翼、下垂直尾翼和中水平尾翼等组成,如图2所示。尾部外框架采用玻璃钢夹层结构,为大平板结构;内芯为浮力材料作为夹芯层,为设备提供浮力;外面包裹玻璃钢作为蒙皮,保证整体强度。图3所示为玻璃钢夹层结构截面。尾部壳体内芯为浮力材料,外面包裹一层玻璃钢;尾部壳体和尾部外框架之间通过尾翼连接成一体,连接方式为螺钉连接;螺钉安装到位后,通过玻璃钢糊制成一体,保证水下设备的形位公差和位置公差要求。

图2 水下设备结构示意图1—尾部加强环 2—尾部外框架 3—上垂直翼 4—尾部球冠 5—尾部壳体 6—下垂直翼 7—中水平翼

图3 玻璃钢夹层结构截面示意图1—浮力材料夹层 2—玻璃钢蒙皮

2 工艺方案选择

水下设备工艺的难点在于尾部外框架的玻璃钢夹层结构。夹层结构要保证浮力材料与玻璃钢之间胶接质量良好的同时,还要保证玻璃钢与玻璃钢胶接区域的胶接质量。特别是浮力材料与玻璃钢分界面之间的粘接强度是产品质量的关键,若工艺不当则容易在结合界面发生开胶而造成分层和鼓泡缺陷。本产品常规工艺有手糊成型、真空成型和手糊+真空成型三种。

手糊成型是以手工铺设增强材料,浸渍树脂,或者用简单的工具辅助铺放增强材料和树脂。手糊成型工艺是最先使用的工艺方法,适用范围最广,其他方法都是手糊成型工艺的发展和改进。真空成型是用手工铺叠方式,将增强材料和树脂(含预浸材料)按设计方向和顺序逐层铺放到模具上,达到规定厚度后,经加压、加热、固化、脱模和修整而获得制品。与手糊成型工艺相比,其增加了加压固化这道工序,是手糊成型工艺的改进,可以提高制品的密实度和层间粘接强度。

2.1 常规工艺说明

(1)手糊成型:制造便捷、工期短、易于操作,适用于大多数工况,不适于高温条件(65 ℃以上)、高水压(1 000 m以上)工况。该种工艺夹芯制品,会存在少量气泡,高温时,气泡有可能会膨胀、汇聚,最终导致表层玻璃钢蒙皮与夹芯泡沫分层乃至鼓包。

(2)真空成型:质量优异、气孔率低、产品易密封、工期长,适用于各种高要求工况。

(3)手糊+真空成型:在手糊成型表面蒙皮前,预先通过真空成型工艺在浮力材料表面真空吸附填充树脂,将孔隙用树脂填实。该工艺介于前两种工艺之间,适用于各种高要求工况。

2.2 工艺选定

本制品有内衬工装干扰,真空成型密封困难,工期长。刚开始工艺选用手糊成型工艺,效率高和工期快。产品使用一段时间后,在左右两侧及下框架出现局部鼓包现象,如图4所示。将产品放入烘箱内逐步升温至80 ℃保温2 h,未发现其他鼓包现象。对产品3个鼓包处进行切割打磨,发现以下现象:浮力材料与玻璃钢撕开面粘接正常,鼓包集中在产品左右两侧和下框架中间区域;浮力材料粘接缝局部有气泡和空隙。

图4 产品使用过程中出现鼓包图

2.3 原因分析

在进行浮力材料拼接时,两种硬质材料拼合,不可避免会混入一定气泡遗留在制品中,并且全部集中在粘接界面内。在高温条件下,气泡内空气膨胀,当某一处气泡较集中时,空气汇聚胀大,对相应表层玻璃钢形成强力往外推力,导致界面剥离甚至鼓包。该种现象形成需要满足以下条件:气泡缺陷较集中,主要是浮力材料粘接处;较高温度(65 ℃以上,一般80~100 ℃);大平面的中心部位(边沿或弧形处玻璃钢层强力箍紧)。

3 小样工艺验证

制备小样,对问题进行复现,并采用手糊+真空成型工艺方式修复验证。

3.1 问题复现

(1)样件制备。取3块规格为300 mm×300 mm×45mm浮力材料,切割成“田”字型4块后粘接拼合,然后手糊成型玻璃钢蒙皮。1#样件按本产品粘接要求,严格控制涂粘、压紧、补涂,控制气泡量。2#样件粘接,人为留少量分散空泡缺陷。3#样件粘接,有意识留集中空泡缺陷。

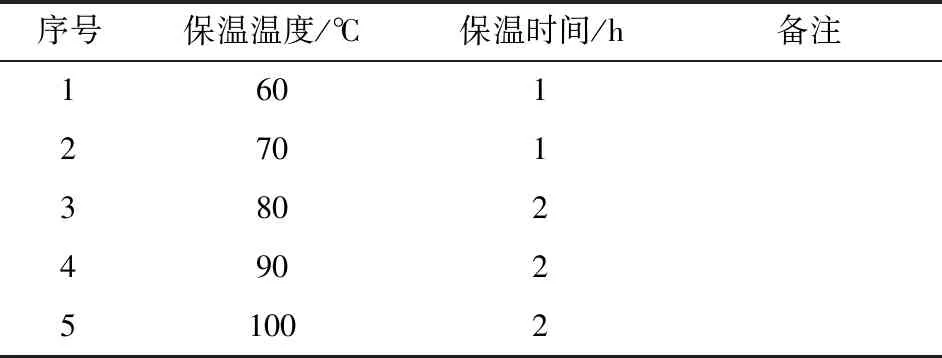

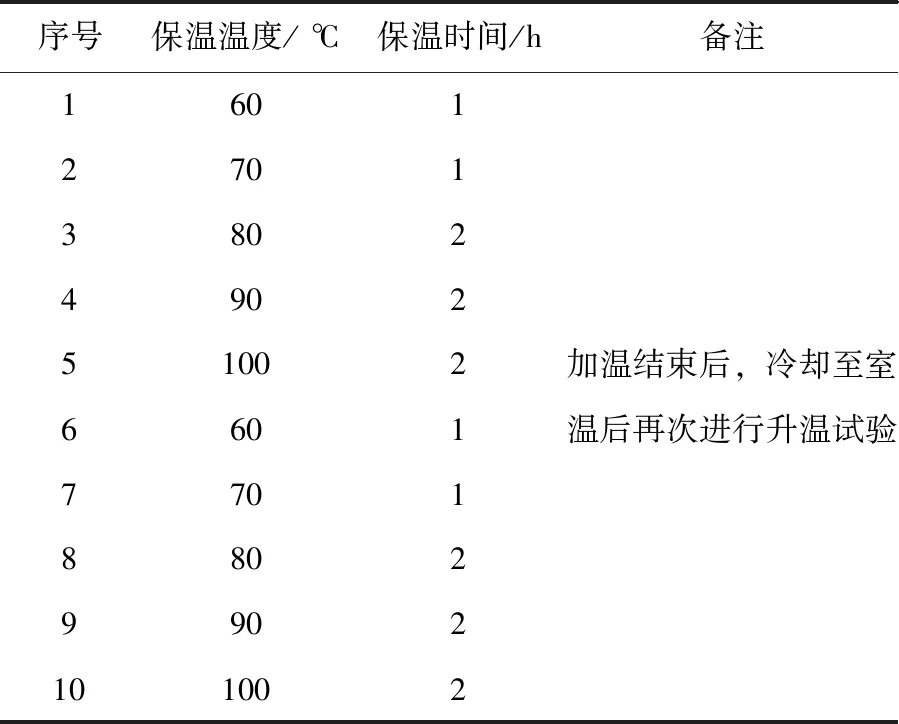

(2)升温观察。样件制备完成后,3件样件升温。样件升温试验要求见表1。

表1 样件升温要求表

试验结果:1#样件一直无分层鼓包。2#样件在80 ℃保温后出现分层,但未明显鼓包,100 ℃保温后状态一样。3#样件在80 ℃保温后出现明显分层,有少许鼓包;在100 ℃时鼓包加重,出现明显鼓包现象。

3.2 工艺调整验证

采用手糊+真空成型工艺,进行工艺小样验证,采用出现分层和鼓包的2#和3#样件进行工艺验证。

将样件鼓包分层的玻璃钢蒙皮打磨开,在浮力材料粘接缝处开较深槽(宽度2~4 mm,深度3~5 mm),其他区域纵横50 mm开浅槽(宽度2~3 mm,深度1~2 mm),然后浮力材料内外表面铺两层纤维布,真空抽树脂灌缝隙孔一次,将粘接缝灌充,在浮力材料表面形成新的结合界面,然后手糊玻璃钢纤维蒙皮。按表2所示样件升温要求,进行升温试验和温度循环试验。最高温度100 ℃时保持2 h,冷却,再次进行升温试验,试验结束后未发现分层和鼓包现象。

表2 样件升温要求表

3.3 分析和结论

样件升温试验后,基本上复现了问题。由于样件比较小,分层明显,有少许鼓包,鼓包不明显。对出现分层和鼓包的样件采用手糊+真空工艺重新成型后,样件升温试验和循环试验后不再分层和鼓包。通过样件试验,复现了问题,说明问题原因与分析基本一致;采用手糊+真空成型工艺,能满足制品在较高温度环境下使用要求。

4 最终产品工艺方案

根据小样试验结果,最终产品工艺采用手糊+真空成型工艺,浮力材料粘接缝处和大平面处开槽,真空灌封树脂,再手糊成型。具体工艺如下。

(1)浮力材料开槽:浮力材料粘接缝处开槽,宽度2~4 mm,深度3~5 mm,其他区域间隔约50 mm纵横开槽,宽度2~3 mm,深度2~3 mm。

(2)外框架浮力材料内芯粘接:在工装上采用微珠粉腻子粘接浮力材料内芯,完全固化后,拆除粘接工装进行脱模。

(3)真空成型:按真空成型工艺,在外框架芯材内外表面铺设2层SW220纤维布,然后进行真空成型(QC360环氧树脂,25~40 ℃升温固化,保温4~6 h),灌充缝隙和成形过渡层,使得浮力材料表面形成新的分界面,完全固化后表面粗修整。

(4)手糊成型:按照手糊成型工艺,在新的分界面(真空成型表面)内外表面手糊成型4mm玻璃钢,边缘圆滑过渡,表面精修整线型和尺寸。

(5)整体组装:在平台上,将尾部壳体放置外框架内部,使外框架和尾部壳体中线重合,配钻螺纹孔连接翼板、尾部壳体和尾部外框架,保证拖体尾部整体尺寸精度和位置精度。

(6)升温试验:按照表2升温试验要求进行升温试验和温度循环试验,然后放置室温,检查表面,应无分层和鼓包等缺陷现象。

5 结束语

针对使用玻璃钢夹层结构的某水下设备在使用过程中出现分层和鼓包等问题,影响设备正常使用,本文通过小样进行问题原因分析和改进工艺验证。采用手糊+真空成型工艺,改变手糊玻璃钢浮力材料与玻璃钢之间的分界面,有效地解决了问题。该方法可用于玻璃钢夹层结构的结构设计和工艺设计,也为玻璃钢夹层结构的设计提供了宝贵的经验。