马铃薯收获机多级输送分离装置设计与试验

李彦彬,张兆国,王圆明,王海翼,庞有伦,张振东

(1.昆明理工大学现代农业工程学院/云南省高校中药材机械化工程研究中心,昆明650500;2.重庆市农业科学院农业机械研究所,重庆401329)

随着马铃薯主粮化战略的推进,中国马铃薯种植面积和总产量已居世界前列,作为第四大粮食作物的马铃薯地位日益重要。马铃薯机械化收获作业是实现马铃薯全程机械化的关键环节,是实现增产增收、提高劳动效率的重要手段[1-3]。马铃薯机械化收获过程涉及土壤-机器-植物系统之间的相互作用,需具备高效分离与减损减伤关键技术,目前广泛采用间隙杆条升运链或振动筛式分离装置,其包括“波峰-波谷”凹凸分离、多级分离、振动与往复摆动分离、分离装置加装橡胶软材料等分离方式[4-6],以及侧输出铺放和低位缓冲铺放等铺放方式[7-8],不同的分离方式与铺放方式将直接影响“薯-土-杂”混合物的分离效果、运动轨迹及收获质量[9]。目前已有适用于西南地区马铃薯一、二季混作区及南方冬作区黏重板结土壤条件下的马铃薯收获机,大多为引进的外省现有机型,不能完全适应西南地区黏重板结土壤下的机械化收获作业,主要问题表现在输送分离装置与黏重板结土壤匹配适应性差影响升运分离效果,振动幅度、振动频率等与分离筛转速、机具前进速度不匹配影响“薯-土-杂”混合物抛散筛分效果[10-11],铺放方式与落薯高度不匹配导致伤薯、埋薯现象较为普遍。所以,研究与西南地区黏重板结土壤相适宜的马铃薯收获机输送分离装置与铺放装置具有重要意义。

现阶段欧美发达国家广泛使用马铃薯联合收获机进行收获,采用三级及以上的多级分离输送装置,输送分离装置杆条以及分离除杂转动辊多采用新型橡胶软材料包覆,薯土分离效果较好,例如德国GRIMME VARITRON-270型自走式马铃薯联合收获机,采用“多级分离输送+提升逆向分离输送”结构,利用气流气压光电技术辅助除杂碎土。比利时Dewulf-R3060型联合收获机薯土输送分离技术采用四级输送分离筛、垂直环绕式提升装置以及多层除杂除秧筛等机构[10]。这些机型收获效果出色,收获效率较高,但不适应西南地区黏重板结土壤和小地块条件下的马铃薯收获作业。现阶段我国马铃薯机械化收获以分段收获方式为主,其中升运链式输送分离筛最具代表性,多采用单级或两级输送分离,配合主动或被动式抖动器增强收获过程中“薯-土-杂”混合物的抛撒分离效果,部分机型采用侧输出装置或低位缓冲铺放装置以减少伤薯,提高明薯率[4,12]。吕金庆等[13]对东北黏重土壤下马铃薯挖掘机分离输送装置进行了改进设计,并通过对输送分离装置及薯土混合物的理论分析,确定了影响最佳薯土分离效果的主要因素,设计优化了升运链长度。魏忠彩等[6,8,14]通过设置振动分离段和波浪分离段,运用“振动输送分离+双重缓冲减速+低位铺放减损”的薯土分离工艺改进了一种马铃薯收获机。赵胜雪等[15]利用BP神经网络方法对马铃薯挖掘机分离输送装置结构参数进行了优化设计。但目前我国对输送分离装置、“薯-土-杂”混合物分离以及薯块跌落损伤的理论研究较少,地区针对性较强,现有研究主要针对北方平原地区收获情况,未能有效解决西南地区马铃薯收获作业伤薯率较高、明薯率较低等问题。

针对上述问题,本研究结合云南省马铃薯种植区黏重板结土壤条件,设计了多级输送分离装置,通过对输送分离装置、薯土混合物的运动特征分析以及对薯块抛落阶段运动学分析,得出输送分离筛、振动装置和低位侧铺装置的结构参数,并通过田间试验确定最佳工作参数组合,以有效提高马铃薯收获机在黏重板结土壤条件下的作业性能。

1 马铃薯收获机结构及工作原理

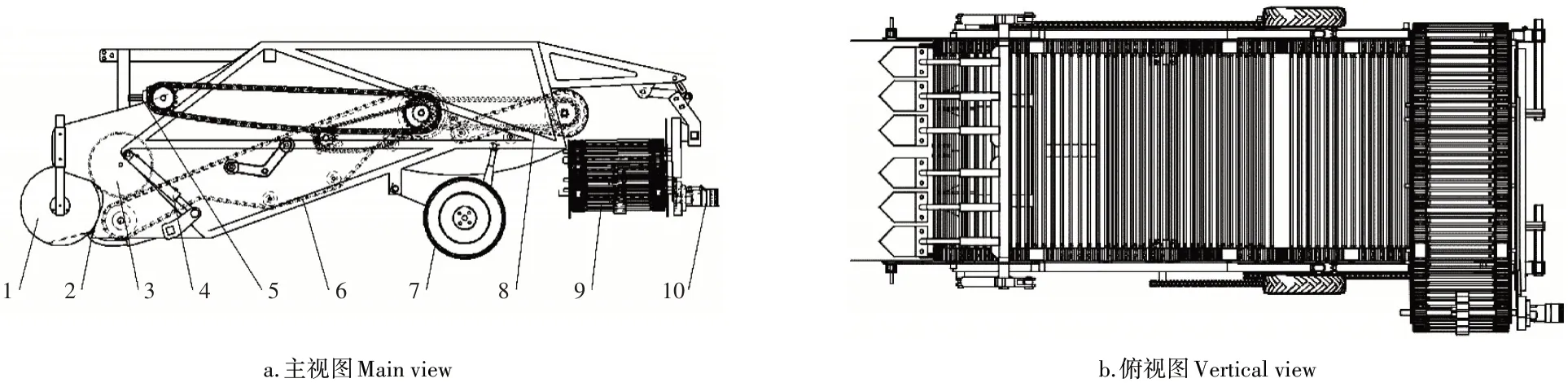

根据云南省马铃薯主产区种植农艺要求,确定马铃薯收获机的主要设计参数,整机结构如图1。主要包括挖掘装置、升运链式多级输送分离装置、低位侧铺装置、切土圆盘、地轮、传动装置等。该机型可一次完成单垄双行马铃薯的挖掘、输送、分离和低位侧铺等作业。马铃薯收获机作业时,通过液压缸调节组合式挖掘铲入土角度后进行破垄挖掘,经升运链式多级输送分离装置薯土杂分离后,进入低位侧铺装置,最终实现薯土分离、输送及田间条铺作业。

图1 马铃薯收获机整机结构简图Figure 1 Structure diagram of potato harvester

1.1 升运链式多级输送分离装置结构

升运链式多级输送分离装置结构如图2,主要由导向轮、升运链、驱动轮、张紧轮、主动振动装置、被动振动装置等组成。

图2 输送分离装置结构简图Figure 2 Structure diagram of conveying and separating device

该多级输送分离装置采用“两级输送分离+高频低幅+低位侧铺”的薯土分离工艺结构,为实现升运输送以及提高大块黏重土垡的破碎能力,设计一级升运链长度为3600mm,安装倾角为20°[13,16],其工作倾角可根据拖拉机三点悬挂装置进行调节,挖掘铲角度可通过液压缸调节装置进行角度适配,一级输送分离筛安装有主、被动振动装置,配合二级输送分离筛以增强碎土和筛分能力,二级升运链长度设计为1600mm,对一级输送分离筛破碎后的土垡进一步筛分,提高薯土混合物的筛分能力。

杆条式升运链具有使用周期长、工作性能稳定、噪声小等优点[17]。升运链杆条直径设计为12mm,根据云南省马铃薯主产区陆良县种植的“丽薯6号”块茎三轴尺寸,其最小厚度在30~80mm之间,综合考量土垡筛分能力,设计一级升运链杆条中心距为52mm,二级升运链杆条中心距45mm,侧向输送链杆条中心距37mm。

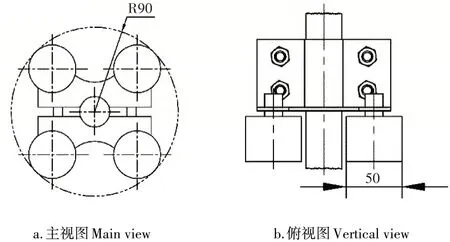

分离筛的振动分离效果主要由主、被动振动装置实现,振动装置均安装于一级输送分离装置紧边下侧。主动振动装置安装于导向轮与驱动轮之间,靠近驱动轮位置,其结构如图3,为四滚子式主动型振动器,且四滚子可独立绕自身中心轴旋转,滚子表面采用摩擦系数较小的光滑聚乙烯工程塑料材质,不影响振动幅度与频率的情况下,可起到减阻降耗的作用。被动振动装置安装于驱动轮与主动振动装置之间,为独立绕轴旋转的双滚子结构,在筛面摩擦挤压作用下随筛面运动,辅助主动振动装置进行微调节。本研究所设计马铃薯收获机作业环境为黏重板结土壤条件,土壤黏结力较大,土壤板结程度高[12]。振动装置的振幅范围为15~60mm[18],为增强碎土、筛分能力,减少薯块损伤,设计主动振动装置振幅为40mm。根据安装孔位和固定振幅的要求,设计滚子直径为50mm,工作圆周半径为90mm,装置一个回转周期可对升运链产生四次往复振动,高频低幅的振动特性增强了一级输送分离装置的碎土筛分能力。

图3 主动振动装置结构简图Figure 3 Structure diagram of active vibration device

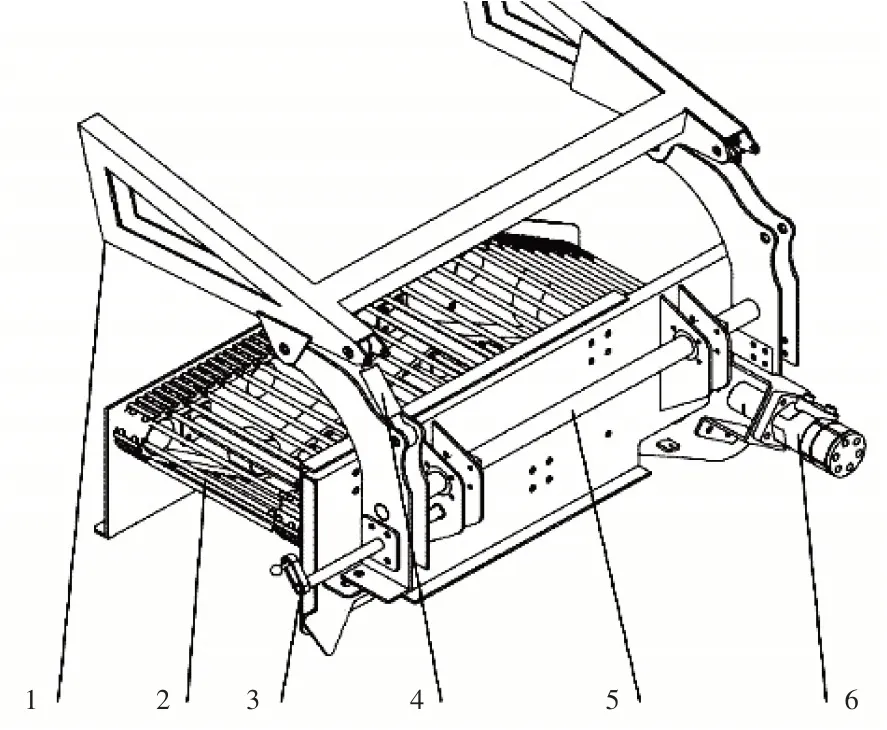

1.2 低位侧铺装置结构

低位侧铺装置结构如图4,主要由悬挂支架、输送分离筛、调节摇杆、光轴调节轨道、球头伸缩调节杆、液压马达、驱动轮、张紧轮等组成。为解决马铃薯收获机后端分离铺放所造成的埋薯严重和薯块跌落损伤问题,该侧铺装置落薯末端采用“低位铺放”的结构设计,以最大程度降低马铃薯跌落高度,减小跌落阶段薯块触地的运动速度,达到减损减伤效果[6],同时对薯土混合物再分离,最终将薯块铺放于未收获的一侧垄沟。设计输送分离筛有效工作长度为1300mm,落薯端斜面倾角为45°,分离筛杆条中心距为37mm,水平输送段和低位倾斜铺放段主要通过导向轮和张紧轮的安装位置进行控制调节,可通过调节摇杆对低位侧铺装置的左右位置进行调节,以使马铃薯能够顺利落入一侧垄沟内,挂接高度可通过球头伸缩调节杆进行微调。

图4 低位侧铺装置结构简图Figure 4 Structure diagram of low position side paving device

1.3 工作原理及主要技术参数

收获机田间作业时,通过三点悬挂装置悬挂于拖拉机后方,挖掘装置将单垄薯土混合物整体挖掘出,随机具的前进沿铲面向上运动,并输送至一级输送分离筛的始端。薯土混合物随一级输送分离筛上升,被动振动装置产生激振作用初步将大块土垡剪切破碎,后输送至主动振动装置所在高频低幅输送分离段,进一步破裂土垡后薯土混合物运动到一级输送分离筛末端,经二级输送分离筛分离后,落至低位侧铺装置筛面。整个输送分离过程小于杆条间隙的碎土逐渐筛分落入地表,薯块和部分未分离彻底的土垡被横向输送并低位铺放于未收获一侧的垄沟内,完成整个收获过程。该机主要结构参数及技术参数为:整机尺寸(长×宽×高)3400mm×1225mm×1000mm,整机质量860kg,配套动力36.7~51.5kW,作业幅宽900mm,挖掘深度100~260mm,工作效率0.18~0.32hm2·h-1。

2 运动特征分析

分别对输送分离装置和低位侧铺装置进行运动特征分析,主要从3个方面进行分析:输送分离装置、薯土混合物的运动特征分析以及对薯块抛落阶段的运动学分析。输送分离装置的结构参数直接影响薯土混合物的分离效果,通过对输送分离装置、薯土混合物和薯块抛落阶段的运动学分析,可以更好的优化设计参数,对黏重板结土壤作业条件下的马铃薯收获机研究具有重要意义。

2.1 输送分离装置运动特征分析

一级输送分离装置在主动振动装置的旋转运动作用下,升运链在筛面法线方向做上下往复振动,升运链的振动为“简谐运动”[19]。输送分离筛振动幅度过大和筛面倾角过大时,薯土混合物因发生“跳跃”“回流”易导致破皮和伤薯[8],甚至无法完成正常收获作业。主被动振动装置作用于分离筛的紧边,以“顶起-回落”的往复运动,产生一定频率和幅度的振动。分离筛的振动强度直接关系薯土混合物的分离效率和收获品质。

振动频率和幅度与薯土混合物的分离效率成正比,即振动频率越大,单位时间内振动装置打击筛面的次数越多,薯土混合物被打击“跳跃”的次数越多,分离效果越好。振动幅度越大,土垡被筛面打击后“跳跃-回落”的时间间隔越长,更易被击碎散落。但振动频率和幅度过大易造成薯块损伤和破皮,影响收获质量。分离筛运行速度、筛面倾斜角度、振动装置安装位置以及振动强度等多因素影响薯土分离过程[20],分离筛振动强度变化调整如图5。图5a为无振动未顶起时输送分离筛状态示意图,此时筛面平行于主动振动装置的两滚子切线方向,滚子未顶起分离筛,为斜置平输送阶段,利用升运链转动和机器本身产生的激振作用进行薯土分离。图5b为有振动顶起时输送分离筛状态示意图,此时筛面被滚子顶起至最高点,输送分离筛由“斜置平输送”变为“斜置折线输送”,实质上整个输送分离过程转化为筛面上下往复、“高频低幅”的薯土分离过程。

图5 振动强度变化示意图Figure 5 Diagram of vibration intensity change

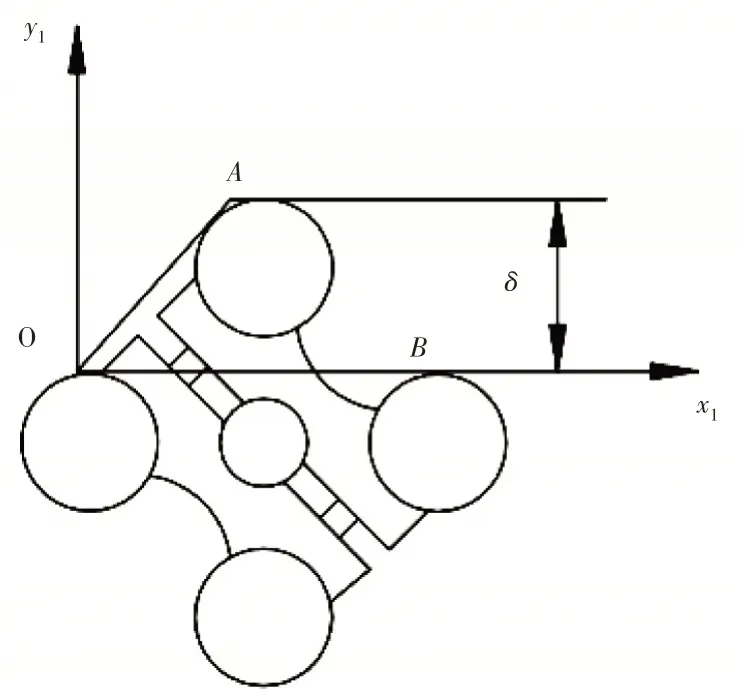

在图6中,输送分离装置处于斜置折线输送状态时,筛面与主动振动装置的滚子接触达到最高位置,定义为接触点A,与筛面平行且最近的两滚子顶端从左往右依次定义为坐标原点O和点B,坐标轴设定为:沿平行筛面方向向上为x1轴,垂直于x1轴且指向筛面紧边为y1轴。主动振动装置回转中心与滚子运动最高点A、坐标轴原点O与滚子运动最高点A以及x1轴的交点封闭为一个直角三角形,垂直于x1轴的直角边长度定义为δ,其大小决定了输送分离装置的振幅大小。B点为振动装置顺时针运动时筛面离开最高点A的临界点,即输送分离筛由斜置折线输送逐渐变为斜置平输送。振动装置在此种交替作用下,筛面呈上下往复振动的复合运动。振动装置的转速决定输送分离装置的振动频率。

图6 主动振动状态变化示意图Figure 6 Diagram of active vibration state change

2.2 薯土混合物运动特征分析

当分离筛筛面与收获机前进方向夹角大于薯土混合物的内摩擦角时,薯块产生“回流”现象,增加了马铃薯在输送分离过程中的动态损伤、挤压摩擦和疲劳累积损伤等。进入一级输送分离装置的薯土混合物,会经历输送、分离、抛散跳跃等复杂过程。在振动装置的作用下,薯土混合物由“无振动斜置平输送”转变为“有振动斜置折线输送”,其受力状态发生变化,薯土混合物的输送分离过程伴随两种运动状态的交替变化,不同阶段的运动状态与薯土混合物的分离效果、马铃薯收获质量直接相关。

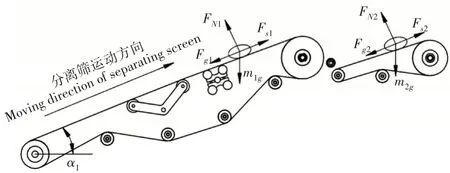

薯土混合物在一级输送分离筛无振动阶段和二级输送分离筛输送分离阶段的运动特征相似,以薯土混合物在一级输送分离筛无振动阶段受力分析为例,此时振动装置滚子未接触筛面,筛面处于斜置平输送状态,受力分析如图7。将薯块在输送分离筛上的受力状态近似视为刚体,其受力包括薯土混合物自身重力、筛面对其的支反力FN1、输送分离筛与薯土混合物相对运动产生的沿筛面向上的摩擦力以及薯土混合物自身的惯性力。忽略分离筛对薯土混合物的微激振作用以及薯土混合物与秧蔓杂物之间的作用力,得薯土混合物沿输送分离筛运动的动力学方程为:

图7 斜置平输送段薯土混合物受力分析Figure 7 Analysis of the stress of the potato soil mixture in the inclined flat conveying section

式中:Fs1为输送分离筛与薯土混合物之间的摩擦力(N);Fg1为薯土混合物自身惯性力(N);m1为薯土混合物的质量(kg);g为重力加速度(m·s-2);α1为输送分离筛筛面与水平面的夹角(°);a为薯土混合物沿筛面向上运动的加速度(m·s-2)。

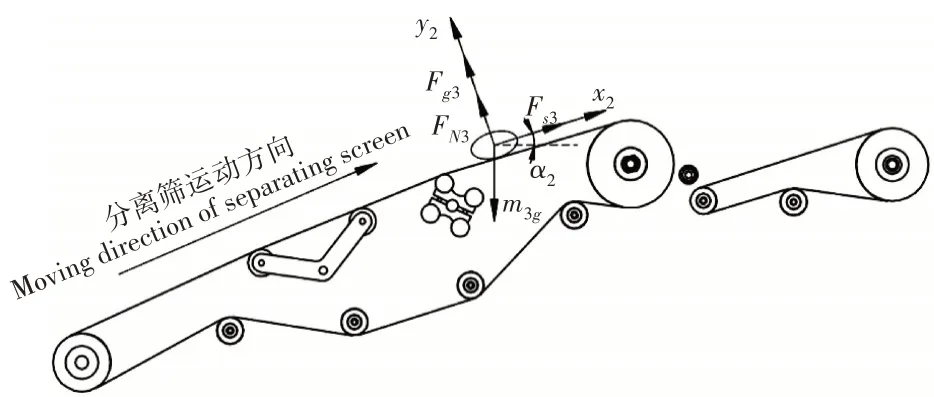

由于输送分离筛运动可近似于“简谐运动”[19],当薯土混合物运动至振动斜置折线输送段,输送分离筛在主动振动装置的作用下,筛面被“顶起”,振动达到最大幅度时,薯土混合物将被抛散跳跃。薯土混合物抛散跳跃临界点受力分析如图8,薯土混合物在抛散跳跃前,其受力包括:薯土混合物自身重力、筛面对其支反力FN3、输送分离筛与薯土混合物相对运动产生的沿筛面向上的摩擦力Fs3以及薯土混合物受到沿垂直于筛面向上的惯性力Fg3。建立直角坐标系,x2轴方向平行于输送分离筛线速度方向,y2轴为垂直于筛面方向向上,当薯土混合物抛散跳跃时,其受支反力FN3=0,此时沿y2轴建立平衡方程:

图8 薯土混合物抛散跳跃过程受力分析Figure 8 Force analysis of potato soil mixture in the process of throwing and jumping

式中:m3为薯土混合物的质量(kg);g为重力加速度(m·s-2);α2为输送分离筛工作倾角(°)。

振动幅度越大,薯土混合物被抛散跳跃的高度越大,适于土壤较为黏重板结的收获条件,无振动或振动幅度较小时适用于砂质土壤的收获条件,但振动幅度过大易造成伤薯和破皮,甚至发生薯块“回流”现象。马铃薯收获过程中,应综合考虑马铃薯品种物理特性、土壤类型、收获速度以及升运链转速等因素[8],为有效分离薯土并达到降损减伤的目的,本研究采用“高频低幅”的升运链振动形式,在振幅较低的情况下,通过设计主动振动装置4滚子增加了单位时间内滚子接触筛面的次数,进而提高了升运链的振动频率。

2.3 薯块抛落阶段运动学分析

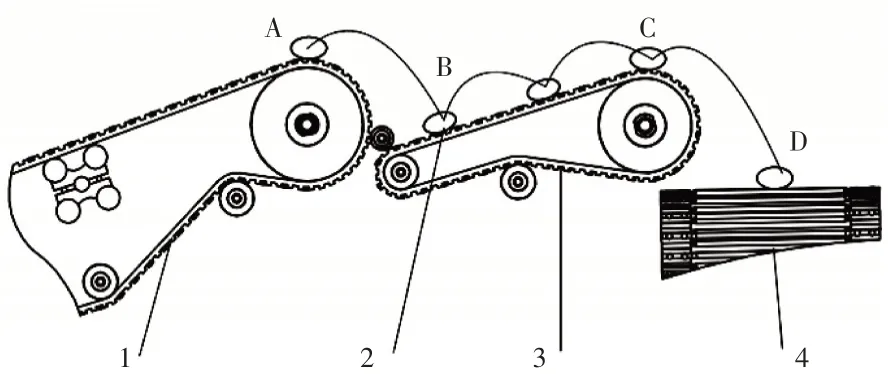

薯块的抛落阶段主要指薯块由一级输送分离装置末端落入二级输送分离装置、从二级输送分离装置末端落入侧输出链以及薯块由侧输出链末端落入地面,所以二级输送分离筛以及侧输出链杆条均采用材质较软的橡胶包裹,以减少薯块跌落损伤。薯块运动过程如图9,薯块损伤主要发生在:由一级输送分离装置末端抛出后与二级输送分离筛杆条的碰撞(A→B过程),由二级输送分离装置末端抛出后与侧输出链杆条的碰撞(C→D过程)以及从侧输出链末端抛出后与地面的碰撞损伤,即抛落过程薯块损伤主要表现在薯块与薯块、薯块与杆条以及薯块与地面之间的碰撞损伤[21,22],输送分离过程还伴随“薯-薯”和“薯-土”等的挤压摩擦、碰撞损伤。桑永英等[21]根据淀粉变色原理通过试验与有限元分析,得出薯块与薯块碰撞时下落高度应不高于300mm,超过300mm极限值薯块极易损伤变质,影响马铃薯经济价值。冯斌等[22]对比分析了几种碰撞接触材料跌落冲击的损伤规律,研究发现当跌落高度在350mm以上时,马铃薯块茎在65Mn钢上会发生严重表皮擦伤;当跌落高度在500mm以上时,马铃薯块茎跌落在橡胶件上会发生严重表皮擦伤;当跌落高度在550mm以上时,马铃薯块茎碰撞土块会发生严重表皮擦伤。

图9 薯块运动过程示意图Figure 9 Schematic diagram of potato movement process

薯块从低位侧铺装置落入地表阶段,落薯高度低,且收后地表土质较为疏松,薯块损伤较小。薯块由一级输送分离筛落至二级输送分离筛的运动特征与二级输送分离筛落入侧输出链的运动特征相似,且二级输送分离筛落入侧输出链的过程需考虑水平位移大小,防止薯块飞出碰撞侧输出装置造成二次伤薯或落入机具后方地表,因此本研究以薯块由二级输送分离筛落入侧输出链的运动特征为例进行分析(图10)。

图10 二级输送分离装筛末端抛薯运动分析Figure 10 Motion analysis of potato throwing at the end of two-stage conveying separation screen

薯块运动至二级输送分离筛末端时,因为筛面与水平面存在一定夹角,薯块被抛出的速度方向与输送分离筛线速度方向相同,忽略“薯-土”、“薯-薯”之间可能发生的碰撞、摩擦以及空气阻力等的影响,薯块抛出后在水平方向做匀速运动,竖直方向先做匀减速运动至最高点,后在竖直方向做匀加速运动至侧输出链表面,由能量守恒定律可得抛出后最大上升高度为:

即:

式中:m4为薯块质量(kg);v0为薯块在二级输送分离筛末端抛出线速度(m·s-1);φ为二级输送分离筛筛面与水平面夹角(°);g为重力加速度,取9.8m·s-2;h0为薯块抛出后上升的最大高度(m)。

本研究取二级升运分离筛角度φ为20°,二级输送分离筛的线速度一般为1.0~2.25m·s-1[23],二级输送分离筛的线速度与薯块抛出的速度成正比,若薯块抛出速度过大,则薯块在竖直方向的位移越大,薯块下落所用时间越长,水平方向匀速运动位移越大,若水平位移过大会造成薯块碰撞侧输出装置引起二次伤薯或落入机具后方地表,影响收获的质量和效率。取二级输送分离筛最大线速度v0为2.25m·s-1,代入式(5)计算得薯块抛出后最大上升高度h0为3mm。将薯块抛出后在水平方向的运动分为两个阶段:竖直方向匀减速运动至最高点阶段和从最高点匀加速运动落至侧输出链阶段。

式中:h1为薯块抛离二级输送分离筛末端跌落至侧输出链垂直高度(m);t为薯块抛离二级输送分离筛末端跌落至侧输出链的时间(s);x为薯块抛离后水平方向位移(m)。

联立式(6)和式(7),薯块抛离二级输送分离筛末端跌落至侧输出链垂直高度h1设计为0.2m,代入数据计算得马铃薯抛离后在水平方向发生位移为430mm。所设计侧输出装置输送链宽度为460mm,输送链与两护板间隙为40mm,实际工作宽度为500mm,满足薯块最大抛出速度情况下的收获要求。实际收获过程中,因“薯-薯”“薯-土”等因素的摩擦碰撞以及空气阻力影响,薯块实际抛出速度小于计算最大抛离速度,且后期通过试验证明,二级输送分离装置最佳转速非最大线速度,薯块未碰撞侧输出装置引起二次伤薯或落入机具后方地表,低位侧铺装置设计参数符合收获要求。

薯块抛离上升到最大高度后竖直方向做自由落体运动,根据前述推导,可计算得出薯块与侧输出链杆条发生碰撞时竖直方向的速度:

薯块在水平方向做匀速直线运动,则薯块与侧输送链杆条碰撞时水平分速度为:

则薯块落至侧输送筛时碰撞速度为:

式中:v1y为薯块与侧输出链碰撞瞬间竖直方向分速度(m·s-1);v1x为薯块与侧输出链碰撞瞬间水平方向分速度(m·s-1);v1为薯块与侧输出链碰撞速度(m·s-1)。

联立式(8)~式(10),代入数据可计算得最大碰撞速度为2.12m·s-1,实际因薯土混合物的摩擦、挤压、碰撞以及空气阻力等因素影响,碰撞速度要小于该理论最大碰撞速度,满足设计要求。

3 结果与分析

3.1 试验条件

台架空载试验于2019年12月底在云南省玉溪新天力农业装备制造有限公司完成,试验所取薯土混合物为公司内种植的收获期马铃薯,试验地种植品种为:丽薯6号,种植农艺为大垄双行,实测垄高170~250mm、垄顶宽700~800mm、垄距1200mm、行间距350~400mm,株距250~300mm,结薯深度120~200mm,0~250mm深度薯垄土壤含水率11.3%~14.1%。为最大程度还原薯土混合物在输送分离装置的输送分离效果,空载试验所用挖掘原状薯土混合物深度170~250mm,取样过程中挖掘铲尽可能保持薯土混合物原物理状态。试验设备包括:合肥富煌君达高科信息技术有限公司生产的千眼狼5F01M型高速摄像机、东方红-504拖拉机、土壤采集铲、卷尺、米尺、笔记本电脑和土壤含水率测量仪等,高速摄影现场布置方案如图11。

图11 台架试验与高速摄影布置方案Figure 11 Bench test and layout scheme of high speed photography

3.2 试验方案与结果

为测定马铃薯收获机多级输送分离装置与侧输出装置在黏重板结土壤条件下的输送分离性能,考虑影响其薯土分离效果的主要因素[24]。根据输送分离过程中薯土混合物的力学分析、运动学分析以及吕金庆等[13,23]研究,以一级分离筛线速度x1(0.8~2.4m·s-1)、二级分离筛线速度x2(0.6~2.2m·s-1)以及侧输出线速度x3(0.6~1.6m·s-1)为试验因素,以含杂率为试验评价指标,进行二次回归正交旋转组合台架试验。通过控制转速挡杆以及拖拉机油门调节PTO输出转速,结合变速箱调节一级和二级输送分离筛线速度,通过液压控制阀控制低位侧铺装置侧输出线速度。通过试验结果分析,得到影响试验指标的3个因素的显著性,获得较合适的各因素水平组合。试验因素编码如表1,试验方案与结果如表2。

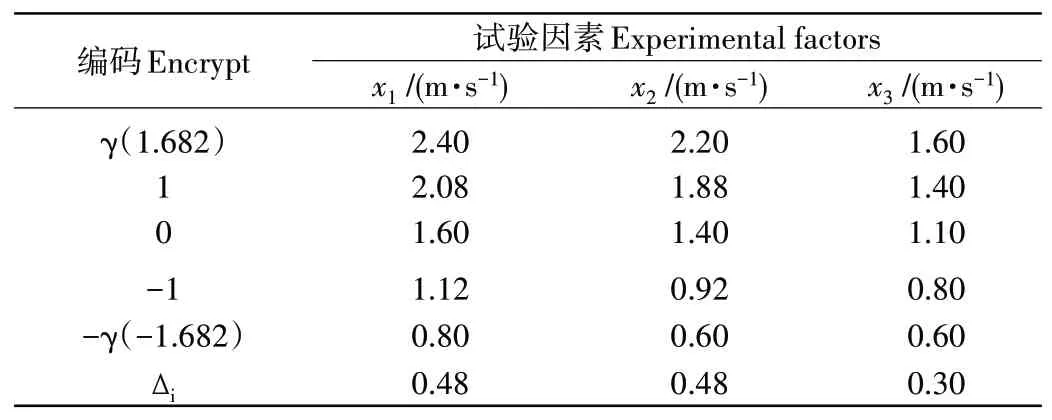

表1 试验因素编码Table 1 Experimental factors and codes

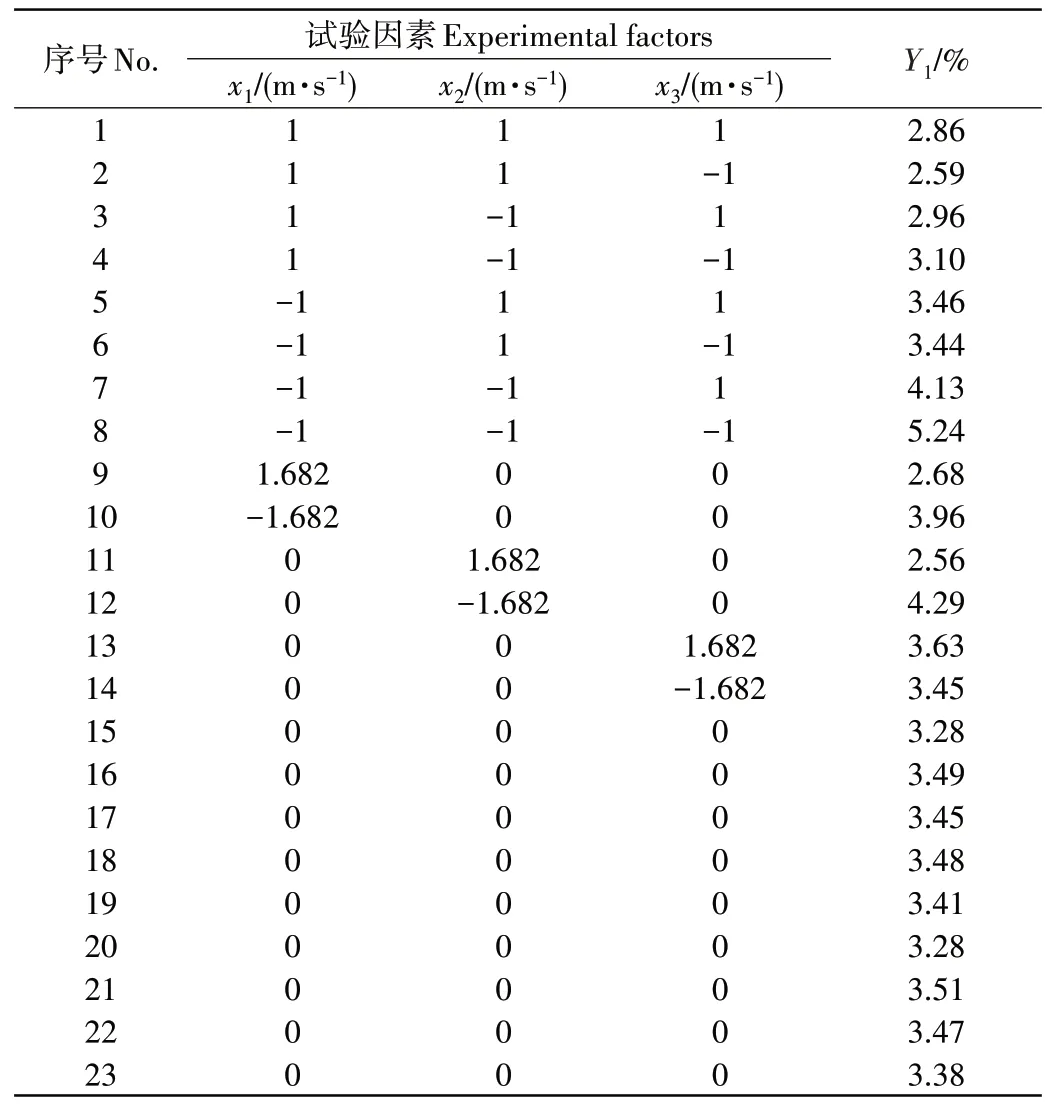

表2 试验方案与结果Table 2 Experimental scheme and results

含杂率指完成一次试验由低位侧铺装置输出的未分离土壤质量占侧输出后薯土混合物总质量的百分比,含杂率的高低直接影响田间试验明薯率的高低。

式中:Y1为含杂率(%);W为一次试验侧输出后薯土混合物总质量(kg);W1为一次试验侧输出后未分离土壤质量(kg)。

3.3 试验结果分析与优化

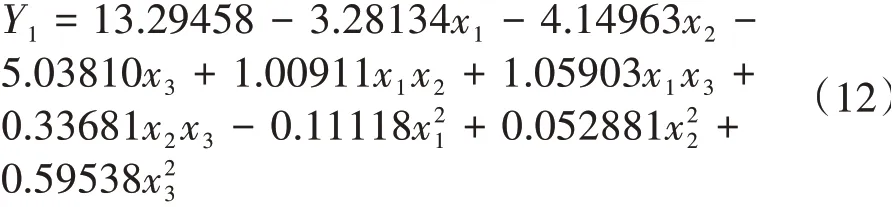

3.3.1 试验结果分析 利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,对含杂率进行方差分析,含杂率模型拟合度均极显著(p<0.0001),表明含杂率与各因素回归方程关系极为显著,各试验因素与含杂率Y1的回归方程为:

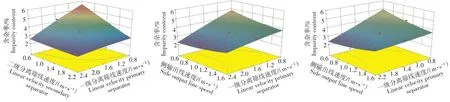

由图12a可知,当一级分离筛线速度一定时,含杂率整体上与二级分离筛线速度呈负相关,最佳二级分离筛线速度范围为1.0~2.2m·s-1;当二级分离筛线速度一定时,含杂率整体上随一级分离筛线速度的增加而减小,最佳一级分离筛线速度范围为1.2~2.4m·s-1,其中影响含杂率的主要因素为一级分离筛线速度。由图12b可知,当一级分离筛线速度一定时,含杂率整体上随侧输出线速度的增加呈先减小后增加趋势,最佳侧输出线速度范围为0.6~1.2m·s-1;当侧输出线速度一定时,含杂率整体上与一级分离筛线速度呈负相关,最佳一级分离筛线速度范围为1.6~2.4m·s-1,其中影响含杂率的主要因素为一级分离筛线速度。由图12c可知,当二级分离筛线速度一定时,含杂率整体上随侧输出线速度的增加呈先减小后增加趋势,最佳侧输出线速度范围为0.6~1.2m·s-1;当侧输出线速度一定时,含杂率整体上与二级分离筛线速度呈负相关,最佳二级分离筛线速度范围为1.4~2.2m·s-1,其中影响破皮率的主要因素为二级分离筛线速度。

图12 含杂率的双因素响应曲面Figure 12 Response surfaces of double parameters about impurity content

由含杂率双因素响应曲面分析可知,一级分离筛线速度和二级分离筛线速度是影响薯土分离效果的主要因素,在一定线速度范围内,含杂率整体上随着一级分离筛线速度和二级分离筛线速度的增加而减小,说明薯土混合物在一级和二级输送分离筛输送分离过程中,土垡相对较多,分离筛线速度越大,薯土分离效果越好。当薯土混合物运动至侧输出输送分离筛时,薯土分离基本完成,较慢的输送分离筛线速度可延长薯土分离时间,提高薯土分离效果,侧输出输送分离筛线速度过快则会导致薯土混合物未充分分离而从一侧输出。

3.3.2 参数优化 根据马铃薯收获机实际作业条件、性能要求及对图12中响应曲面的分析,确定一级分离筛线速度范围为1.20~2.20m·s-1,二级分离筛线速度范围为1.20~2.20m·s-1,侧输出线速度范围为0.60~1.20m·s-1,以含杂率最小为约束条件,通过Design-Expert 8.0.6软件的优化模块进行优化求解[25],得到一级分离筛线速度最优范围为1.70~2.20m·s-1,二级分离筛线速度最优范围为1.60~2.2m·s-1,侧输出线速度最优范围为0.60~1.13m·s-1,含杂率范围1.95%~2.62%。

台架验证试验与二次回归正交旋转组合试验各条件相同,验证三因素参数优化后的含杂率是否符合参数优化数值范围,进而验证该马铃薯收获机多级输送分离装置的分离输送性能。考虑加工和云南黏重板结红壤作业条件,选取一级分离筛线速度为1.70m·s-1,二级分离筛线速度为1.60m·s-1,侧输出线速度为1.00m·s-1,台架试验取3次测量结果平均值,得到含杂率为2.15%,符合参数优化数值范围。

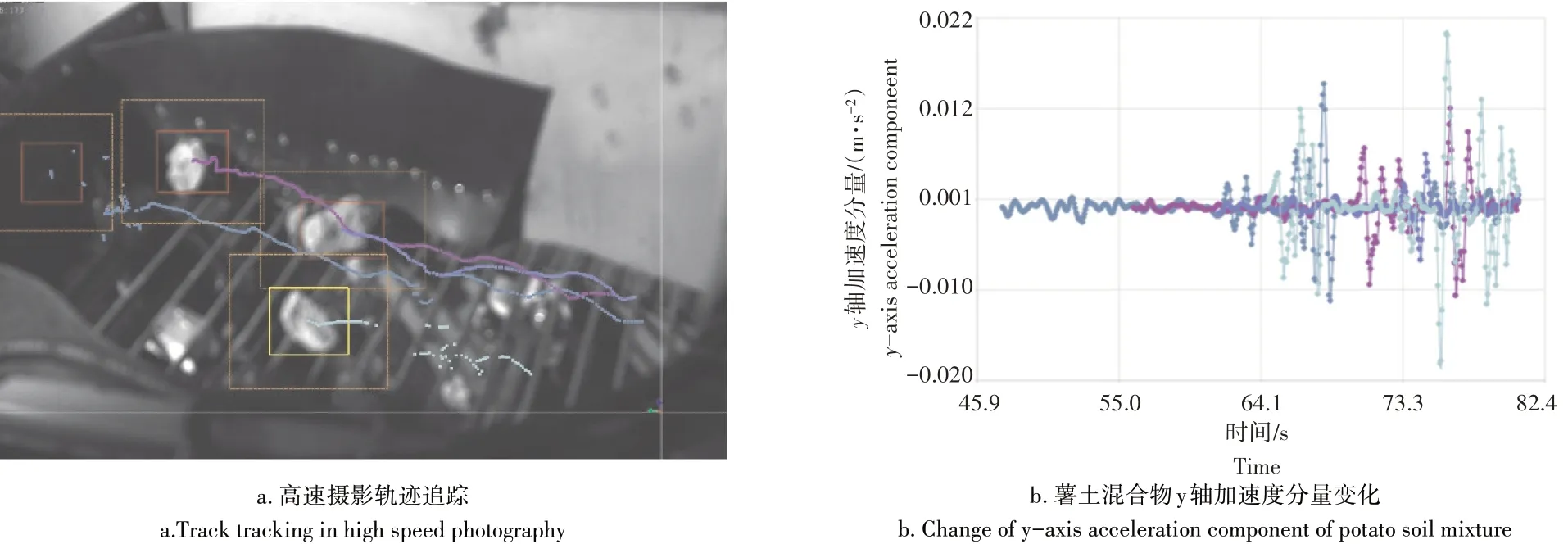

3.3.3 高速摄影图像采集分析 在一级分离筛线速度1.70m·s-1,二级分离筛线速度1.60m·s-1以及侧输出线速度1.00m·s-1条件下,利用高速摄影对多级输送分离装置薯土混合物进行图像采集,追踪薯土混合物在输送分离筛上的运动轨迹,并得到在筛面法线方向的加速度,以验证薯土混合物在一级输送分离筛“高频低幅”振动分离段的运动特性和薯土分离效果。

以优化后参数为各级输送分离筛线速度,将薯土混合物缓缓放置于一级输送分离筛始端,高速摄影采集一级输送分离筛“高频低幅”振动分离段图像和运动轨迹数据。高速摄影图像数据采集时,设置平行于地面的输送分离筛线速度方向为x轴正方向,地面法线方向为y轴正方向,随机选取画面中输送分离筛上4处薯土混合物作为追踪标记点,相同条件重复3次试验,高速摄影轨迹追踪如图13a。由图13a可知,薯土混合物在筛面上的运动轨迹波动较小,呈微波浪形,薯土混合物未发生明显的回流现象,保持顺流状态。根据3次试验高速摄影标记的4处薯土混合物的数据采集结果,绘制薯土混合物在一级输送分离筛振动分离段的y轴加速度分量变化如图13b。由于薯土混合物出现在图像采集画面有先后顺序,即标记过程有先后,导致y轴加速度出现激励的最早时间不同。振动分离段薯土混合物在y轴加速度分量变化呈现上下往复变化的趋势,整体起伏变化规律,总体验证了主动振动装置“高频低幅”的周期性运动规律,筛面运动特征较为稳定。由图13分析可知,在优化工作参数下,薯土混合物输送分离稳定,薯土分离效果明显,减少了薯块碰撞、摩擦损伤,符合理论分析结果,因此台架空载试验确定的三级分离筛优化线速度可用于田间试验。

图13 高速摄影图像采集与分析Figure 13 Image acquisition and analysis of high speed photography

3.4 田间试验验证

2020年5月在云南省文山州砚山县平远镇进行了田间收获试验,田间作业情况如图14。机具前进速度选择1.20m·s-1,通过控制转速挡杆、拖拉机油门以及液压控制阀控制各级输送分离筛为优化后线速度,即一级分离筛线速度为1.70m·s-1,二级分离筛线速度为1.60m·s-1,侧输出线速度为1.00m·s-1。根据国家行业标准《NY/T 648—2015马铃薯收获机质量评价技术规范》规定的方法进行试验,随机选取10m稳定试验区域进行数据采集,取3次测量结果平均值,试验结果见表3,得到明薯率均值为98.46%,破皮率均值为1.42%,伤薯率均值为1.36%。验证试验的指标均值与优化预测值差异较小,结果达到行业标准。

图14 田间收获试验Figure 14 Field harvest test

表3 田间验证试验结果Table 3 Field validation test results

4 讨论与结论

吕金庆等[4,13]针对东北黏重土壤条件下升运链长度匹配性不佳等问题,设计了一种适宜黏重土壤的升运链输送分离装置,该机采用了两级输送分离,并通过对输送分离装置、薯土混合物的理论分析以及田间试验,确定了最佳二级升运链长度和升运链线速度。魏忠彩等[6,26-27]针对马铃薯机械化收获分离效果不理想、铺放环节防损减损能力弱、伤薯率和破皮率较高等问题,运用“振动输送分离+双重缓冲减速+低位铺放减损”的多级薯土分离工艺改进了一种马铃薯收获机。根据输送分离装置振动频率和振幅的不同定义了5个振动强度,利用高速摄影技术并结合台架试验,确定了输送分离装置最佳的振动频率、振幅和分离筛的运行速度。可见,马铃薯收获机输送分离装置的级数、长度、运行速度、振动频率以及振动幅度等参数直接影响马铃薯收获的薯土分离效果,并关系到马铃薯机械化收获的伤薯率、破皮率以及明薯率等指标大小。但两者均未对同时采用多级输送分离装置与侧输出装置的整机进行研究。

本研究设计的马铃薯收获机多级输送分离装置,能够满足云南黏重板结红壤条件下的马铃薯收获作业,结合主被动振动装置,可实现“两级输送分离+高频低幅+低位侧铺”的输送分离模式,提高了薯土混合物的破碎筛分能力,降低了落薯高度,减少了薯块碰撞损伤。通过对输送分离装置、薯土混合物的运动特征分析以及对薯块抛落阶段运动学分析,得出输送分离筛产生“高频低幅”的作用机理,得到了薯土混合物随输送分离筛向后运动和抛散分离的临界条件。通过分析薯块在二级输送分离筛抛落阶段竖直和水平方向的速度、位移及运动时间,确定了低位侧铺装置的安装高度和侧向输送链宽度。台架正交试验表明,当一级分离筛线速度为1.70m·s-1,二级分离筛线速度为1.60m·s-1,侧输出线速度为1.00m·s-1时,测得含杂率为2.15%,符合参数优化数值范围,并利用高速摄影技术验证了一级输送分离筛“高频低幅”振动分离段的运动特征。通过田间试验验证,马铃薯收获机各级输送分离筛在优化线速度下,测得明薯率为98.46%,破皮率为1.42%,伤薯率为1.36%,各项性能指标均符合国家行业标准要求。