采输用新型流动改进剂的研究与应用

吕红梅,余晓玲,巩佳语

中国石油化工股份有限公司江苏油田分公司石油工程技术研究院,江苏扬州225001

江苏油田有大量高黏度、高凝点、高含蜡的“三高”原油,在其采出举升和集输过程中,由于原油黏度大、凝固点高,极易造成油井井口回压高、管输阻力大而影响正常生产[1]。各油田常用的解决方法是物理升温或掺入一部分稀油使原油变为低黏、低凝油。由于物理方法成本过高,因此,国内外学者开发了多种类型的流动改进剂以改善原油流动性,包括防蜡剂、降凝剂、降黏剂、减阻剂等,在室内研究和工业应用中均取得了一定的成效,但仍存在作用机制单一、适应范围较窄及成本较高等问题[2]。

基于此,本研究采用流动改进剂使油、水两相形成“拟乳状液”,即运动时表现出乳状液的特点,静止时水包油(O/W)型乳状液自然破乳,不影响后续脱水,以提高油田的采油输油效率,降低能耗。

1 实验材料和仪器

1.1 材料

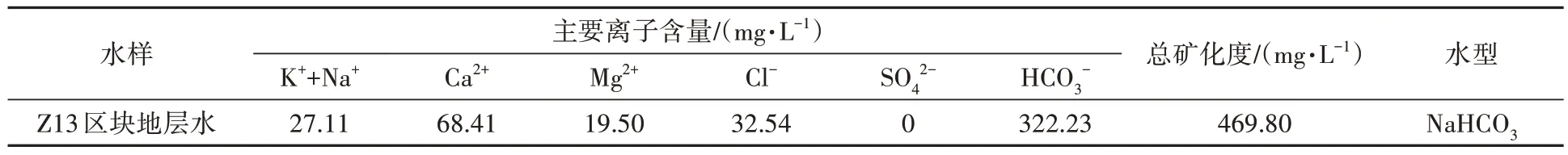

原油和水样取自江苏油田Z13、X5、M20 区块。原油黏度为194.17~258.50 mPa·s,凝固点为38 ℃,蜡含量为13.67%(质量分数),属于高凝、高胶质稠油。Z13 区块地层水取自油井的采出水,分析其离子成分,结果见表1。

表1 Z13区块地层水的离子组成分析

实验用流动改进剂为中石化江苏油田分公司石油工程技术研究院研制,有机氯含量为0,有效成分含量≥40%(质量分数),1%(质量分数)水溶液pH 7~9,无沉淀,不浑浊,使用温度≤150 ℃,其主剂为非离子表面活性剂。

NaCl、MgCl2和CaCl2均为化学纯,国药集团化学试剂有限公司。

1.2 实验仪器

HH-6 型数显恒温水浴锅,常州国华电器有限公司;IKA-2000 型搅拌器,广州仪科实验室技术有限公司;哈克RS6000 型流变仪,赛默飞世尔科技有限公司;Nikon 80i/90i 型正置显微镜,日本尼康株式会社。

2 结果与讨论

2.1 降低原油转相点

若油包水(W/O)型乳状液中含水率升高到某一值,乳状液会转变为水包油(O/W)型乳状液,该值称之为转相点,转相点处乳状液表观黏度最大[3-5]。在油井井筒或者集输管道中加入流动改进剂可降低原油乳状液转相点的含水率,提前形成具有适度稳定性的O/W 型原油乳状液或拟乳状液,显著降低含水原油的表观黏度[3]。

2.1.1 剪切状态下的转相点

配制不同含水率的原油乳状液,实验温度50 ℃,流动改进剂加入量1 000 mg/L,利用RS6000型流变仪(剪切速率7.34 s-1),测试原油拟乳状液加入流动改进剂前后的黏度,结果如图1所示。

图1 剪切状态下流动改进剂对转相点的影响

由图1可知:未加入流动改进剂时,55%含水率时原油黏度为1 750 mPa·s;加入流动改进剂后,40%含水率时原油黏度下降至508.3 mPa·s,转相点含水率下降15%,降黏率超过70%,显著降低原油乳状液转相点的含水率和含水原油的表观黏度。

2.1.2 模拟管输状态下的转相点

利用盘管式原油阻力测定装置,测试不同含水率条件下原油乳状液的输送压降[6],绘制压降与含水率关系曲线,结果如图2所示。

图2 模拟管输状态下流动改进剂对转相点的影响

由图2 可知:未加入流动改进剂时,转相点的含水率为55%;加入1 000 mg/L 流动改进剂后,转相点含水率下降至40%,流动阻力下降74%。此结果与静态实验的结果一致。

2.2 改善油水流变性

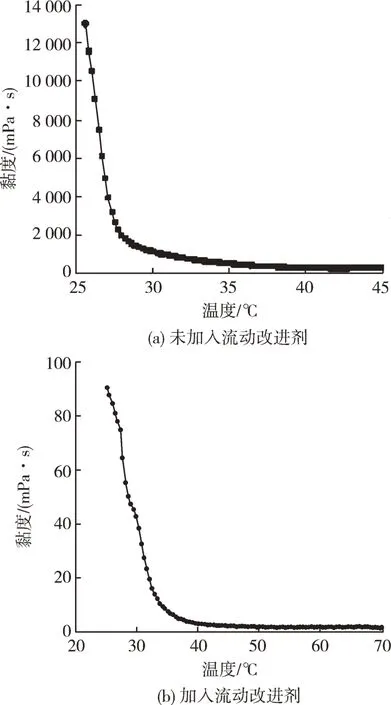

采用RS6000流变仪,研究不同温度条件下加入流动改进剂前后原油乳状液的流变性,油水比为7∶3[7-9],结果如图3所示。

图3 流动改进剂加入前后原油黏度-温度曲线

由图3 可知:加入流动改进剂后,原油黏度显著降低,原油流动性改善,低温区间的降黏效果更加突出;当温度低于35 ℃,降黏率高于99%,效果明显高于高温度条件的降黏率。

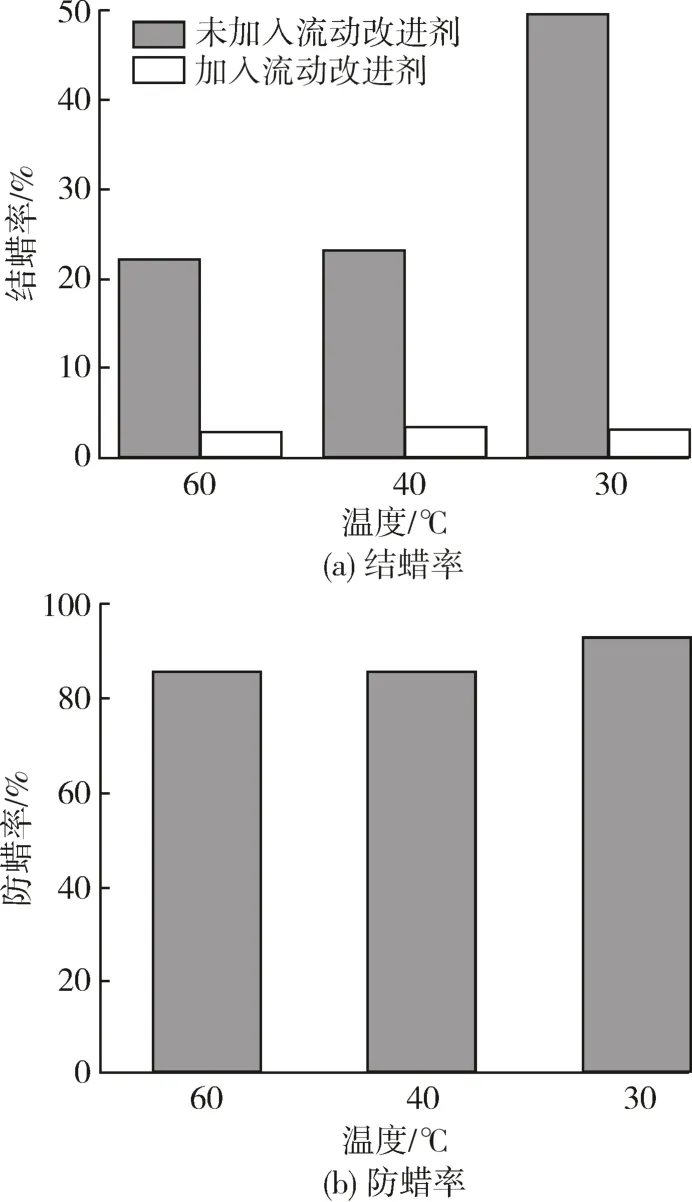

2.3 降低原油结蜡量

原油流动改进剂作用的机制之一就是在井筒和集油管线内形成亲水膜,减小管壁摩擦阻力,使原油易于流动。为了进一步模拟现场,量化结蜡量,因此测试Z13 区块油样加入流动改进剂后的结蜡率与防蜡率,结果见图4。

由图4 可知:与未加入流动改进剂的空白样相比,在低于原油凝固点的温度条件下,加入流动改进剂后,原油的结蜡率仅为3.15%,而随着温度的降低,空白样品的结蜡量增多。可见,流动改进剂在温度较低时,防蜡效果较为明显。加入流动改进剂能在低温时降低原油结蜡,达到防蜡的效果,增加原油流动性。

图4 流动改进剂对防蜡效果的影响

2.4 降低原油屈服值

通过加入流动改进剂来抑制原油中蜡晶体的生长,在宏观上表现为原油黏度下降或者凝点有所降低。所以,可以用原油的屈服值来宏观表征流动改进剂对蜡晶体生长的抑制作用。

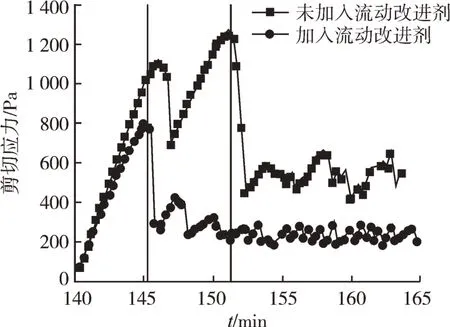

低温原油在恒定剪切速率作用下,在初始阶段剪切应力随剪切时间的推移而增大,当增大到一定值时,剪切应力陡然降低,其中最大的剪切应力值被定义为静屈服值,它在一定程度上反映管线停输再启动压力的大小[10]。依据行业标准SY/T 7547—2014《原油屈服值的测定 旋转黏度计法》开展原油屈服值测定,结果见图5。

图5 加入流动改进剂后原油静屈服值变化

由图5 可知:加入流动改进剂后,原油的剪切应力明显降低,即明显降低了原油的静屈服值,由原油的1 239.8 Pa 降低至加剂原油的808.2 Pa,且到达静屈服值的时间缩短了7 min。由此可见,该流动改进剂能有效降低原油的静屈服值。

2.5 不影响原油后续脱水

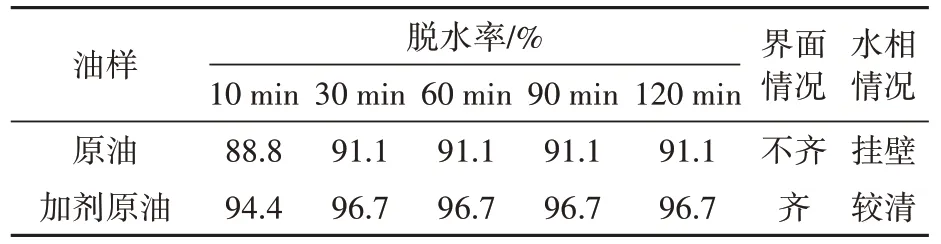

在油井中添加的化学试剂可能给采出液站内脱水处理带来不利,本文研究的流动改进剂具有形成“拟乳状液”的特点。为了考察其静置状态的脱水能力,开展加剂原油脱水实验,乳状液脱水测试参照SY/T 5281—2000中的方法。

在50 ℃条件下,考察原油和加剂原油在不同时间下的脱水率,结果见表2。由表2 可知:加入流动改进剂后静置10 min 脱水率达到94.4%。从界面情况及水相清晰度来看,原油样的界面不齐,出现原油挂壁;加入流动改进剂后样品界面较齐,原油挂壁量少,水相较清。因此,流动改进剂的加入不但不会对原油脱水造成影响,而且还有助于原油脱水,使脱出的水更加清澈。

表2 流动改进剂对原油脱水的影响

3 现场应用

流动改进剂能够大幅度降低原油黏度,应用后采出原油黏度降低70%以上,中频加热井有效缩短中频开启时间,井口回压下降10%~50%,采油井电加热杆停用,生产运行稳定,最大载荷降幅在10%以上。另外,应用流动改进剂后减少了扫线、检泵等常规措施的次数,具体效果如下。

3.1 降低原油黏度

分别取X5-29井加入流动改进剂前后的现场油样,利用流变仪测试黏度-温度曲线[11],结果如图6所示。

由图6 可知:在低温条件下,加入流动改进剂后,加剂原油的降黏率在99%以上,原油黏度显著降低,流动性增强。

图6 X5-29井加剂前后油样黏度对比

3.2 降低井口回压

M20 区块3 口加剂井闵20-8、闵20-34、闵20-43 于2020年6月21月加入流动改进剂后,考察回压情况,结果见图7。

图7 M20区块3口井加剂前后回压曲线

由图7 可知:加入流动改进剂后,井口的回压降低30%以上,而加剂前回压的最高值达到1.9 MPa,加剂稳定后最高1.0 MPa,稳定在0.7~1.0 MPa,现场缩短中频开启时间,采输能耗明显降低,测算单个中频控制点日节能约400千瓦时。

3.3 降低抽油机载荷

在X5-29 井加入流动改进剂后,井口回压从1.4 MPa降至0.9 MPa,井口温度从41 ℃降至32 ℃,效果突出,分别录取抽油机在加剂前后的现场示功图,结果见图8。

由图8 可知:在加入流动改进剂后,抽油机示功图的面积变小,光杆功率下降10%以上,最大载荷下降9.58%。

图8 X5-29井加入流动改进剂前后示功对比

4 结论

1)通过加入流动改进剂,原油降黏率超过70%,转相点含水率降低15%,且不影响原油后续站内处理,有利于采出液常温采输,降低生产能耗。

2)将流动改进剂现场应用后,采出原油黏度降低99%,对于中频加热井有效缩短中频开启时间,电加热杆停用,生产运行稳定,有效减少采输能耗。