自动移料机的凸轮廓线设计及运动分析

王智森,韦洪新

(景德镇学院 机械电子工程学院,江西景德镇333000)

“工业4.0”与“中国制造2025”的时代背景下,各个领域的生产设备逐步从人工操作向自动化控制转型升级,以满足产品需求的快速供应[1-3]。凸轮机构作为生产设备中一种常见的实现机械自动化的控制机构,由于结构简单、工作可靠、成本低廉并且能满足不同运动要求的优点,广泛应用在食品、轻工纺织、印刷等领域[4-5]。为了使从动件达到预期运动要求,凸轮机构设计中最显著的难题是凸轮廓线设计[6]。

近年来研究者借助的工具很多,邓援超等[7]利用机械系统动力学自动分析(automatic dynamic analysis of mechanical systems,ADAMS)进行了机械锁紧装置中凸轮机构廓线的设计与运动学研究。吕宁等[8]借助专业工程参数化设计软件(professional engineer,Pro/E)和Matlab软件实现凸轮机构廓线精确设计。韩庆红等[9]利用三维机械设计软件(self organizing large information disseminate work software,SolidWorks)进行了灌装机分瓶机构凸轮廓线设计。金国光等[10]采用有限元分析软件(analysis system,ANSYS)实现高速凸轮机构设计及有限元分析。上述研究方法在功能上都欠完善,参数化设计较少,缺乏独立的软件工程界面,无法满足一体化协同设计分析需求,因此推广度不高。

1 自动移料机的凸轮廓线设计

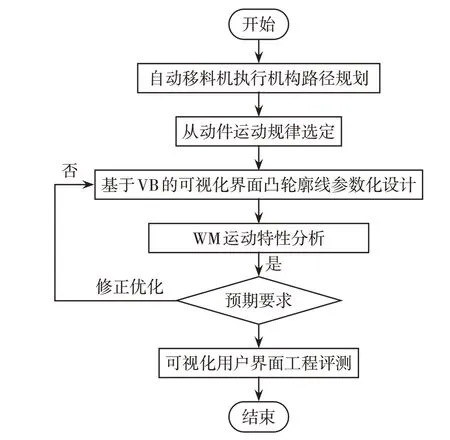

自动移料机是食品加工机械自动化设备中的重要组成部分[11-12],本文以自动移料机为研究对象,进行关键部件的凸轮廓线设计及运动学分析。技术路线流程图如图1所示,首先根据自动移料机执行机构的工作路径选定从动件推程和回程的运动规律;然后结合凸轮的基本参数,借助视觉化编程语言(visual basic,VB)软件生成可视化用户界面软件工程,实现多种运动路径需求下的凸轮廓线设计;最后实时输出凸轮实际廓线坐标值,导出数据文件(.dat)到工程仿真软件(working model,WM)进行运动特性分析,完成凸轮参数化设计到运动学分析的一体化流程。

图1 技术路线流程图Fig.1 Technical routeflow chart

1.1 工作原理及路径规划

自动移料机的基本结构主要由机架、原动机、传动机构、执行机构等4个部分组成,其工作原理如图2所示。传动机构包括主轴、X方向摆臂、X方向滑块、Y方向摆臂、Y方向滑块、凸轮等,执行机构包括吸盘支架、吸盘等。自动移料机的工作原理是电机带动安装在主轴上的两个凸轮旋转,通过凸轮实现吸盘两个方向的往复移动,完成食品加工过程中材料的拾取和放置工作。

图2 自动移料机工作原理Fig.2 Working principle of automatic transfer machine

在工作过程中,要求每分钟完成材料移位120次,即每秒吸盘实现2个循环的往复运动,同时满足吸盘X方向和Y方向的路径规划。为了使行程达到设计要求,首要任务是进行凸轮廓线的参数化设计。由于从动件摆臂上的滚子半径为10 mm,滚子中心的轨迹即为追踪路径,因此凸轮廓线设计包括凸轮理论、实际两个廓线设计。当滚子中心按照追踪路径1运动时,吸盘将完成运动路径上X方向的移动;同理,追踪路径2引导吸盘完成运动路径上Y方向的移动。

1.2 凸轮廓线可视化界面工程设计

自动移料机在正常运转中必须保证材料移位平稳、精准,即吸盘的运动过程要求尽可能保持匀速,因此选定从动件推程和回程的运动规律为等速运动。在等速运动规律下,凸轮机构的从动件在推程和回程阶段的开始与结束的瞬间,速度会发生有限值突变,滚子将产生无穷大的加速度,同时带来无穷大的惯性力,对凸轮造成刚性冲击。

基于上述分析,需要对从动件推程和回程的等速运动规律的起始位置和终点位置进行优化,消除速度的有限值突变和惯性力造成的刚性冲击[13-16]。凸轮运动规律中满足起始位置和终点位置加速度曲线不发生突变且连续的是正弦运动规律,能够消除惯性冲击,实现工作行程的平稳性和可靠性。以从动件推程等速运动规律方程优化分析为例,在推程的起始和终点位置各选取一小段优化区间采用正弦运动规律作为过渡衔接中间等速大段,规定优化区间的凸轮转角分别表示为δ11、δ22,从动件对应的位移分别表示为h11、h22,经推导得到优化后的从动件推程等速运动规律方程即组合运动规律方程,同理可得从动件回程的组合运动规律方程。组合运动规律方程分为3段:起始正弦加速小段、中间等速运动大段和终点正弦减速小段,各段的位移、速度和加速度公式如下。

起始过渡小段(0≤φ<π/18)为:

终点过渡小段(4π/9<φ≤π/2)为:

将上述优化后的3段位移、速度和加速度公式编程为程序段模块,以便于软件工程调用,实现程序精简化。凸轮廓线初始设计参数如表1所示。

表1 凸轮廓线初始设计参数Tab.1 Initial design parameters of cam profile

为了保证凸轮机构在工作过程中不产生自锁导致无法运动,在设计中规定了凸轮压力角的许用值,即从动件做推程运动时[]α=30°~40°,做回程运动时[]α=70°~80°。考虑到自动移料机的凸轮廓线参数化设计要求工作可靠,因此选取从动件的推程和回程许用压力角边界值,即[]α分别为30°、80°。

基于VB软件编制凸轮廓线设计的可视化界面软件工程,使用SStab控件进行编程完成多分支任务,实现参数化设计。用户根据自动移料机的工作行程要求,通过可视化界面软件工程,就能实时输出凸轮的理论廓线、实际廓线形状及坐标值,过程直观,提高了设计效率。软件工程的主代码及注释如表2所示。

表2 软件工程的主代码及注释Tab.2 Main code and notes of software engineering

检查全部程序的正确性和可行性并编译,得到凸轮廓线设计的可视化界面软件工程如图3所示,根据自动移料机的功能要求,输入设计参数,生成凸轮的理论轮廓和实际轮廓,查看输出数据,并调试工程运行稳定性。

图3 可视化界面软件工程Fig.3 Visual interfacesoftwareengineering

2 自动移料机的凸轮运动分析

根据上述可视化界面软件工程生成的凸轮轮廓曲线,导出实际廓线坐标数据文件到WM软件进行运动特性分析,实现从凸轮参数化设计到运动学分析的一体化流程,验证设计的凸轮是否满足自动移料机的材料拾取和放置功能要求。

WM作为一款世界流行的二维运动仿真计算机辅助工程软件,具备概念性设计与仿真模拟的特点,可通过构建仿真模型完成精确计算。WM软件在二维环境下利用复杂的编辑功能提供一个专业的全过程动态仿真,可以模拟牛顿运动力学上的各类机构,并且呈现直观的仿真模型让设计者得到不同运动特性分析曲线。本文借助WM的二维运动学仿真分析功能,对利用可视化界面软件工程设计的凸轮机构的从动件位移、速度和加速度运动特性进行分析,可直观、便捷、高效地得到相关参数,利于验证凸轮廓线设计的合理性及机构的优化设计。

将实际轮廓坐标数据文件导入WM软件生成二维凸轮,根据软件工程中凸轮各项设计参数的数据得到如图4所示的二维凸轮机构仿真模型,主要结构包括电机、凸轮、滚子、摆臂等。

图4 二维凸轮机构仿真模型Fig.4 Simulation model of two dimensional cam mechanism

2.1 位移分析

自动移料机执行机构吸盘的运动路径可以通过由滚子、摆臂和滑块组成的移动副位移来测量,其中凸轮廓线1决定吸盘X方向的工作行程,凸轮廓线2决定吸盘Y方向的工作行程。以1组设计参数生成的凸轮廓线为例,在WM建立的二维凸轮机构仿真模型中选择移动副,添加滚子中心轨迹点,设定2组凸轮角速度,分别运行得到如图5所示的不同凸轮角速度的吸盘位移分析曲线。从位移分析曲线图中可以直观地读取一个周期内吸盘工作行程的范围,且工作行程平稳。

图5 不同凸轮角速度的吸盘位移分析曲线Fig.5 Displacement analysiscurveof sucker with different cam angular velocity

2.2 速度分析

用上述方法,选择滚子、摆臂和滑块组成的移动副进行自动移料机的吸盘速度分析,用WM仿真运动得到如图6所示的不同凸轮角速度的吸盘速度分析曲线。以凸轮角速度为1 rad/s为例,从图6(a)可分析出,在0 s、1.5 s、3.2 s、4.3 s时刻,吸盘速度发生有限值突变,需要在起始和终点位置进行优化。其 中,0~1.5 s,推程阶段;3.2~4.3 s,回程阶段。

图6 不同凸轮角速度的吸盘速度分析曲线Fig.6 Speed analysiscurveof sucker with different cam angular velocity

由速度分析曲线图可知,吸盘工作行程的平均速度和速度波动明显小于回程的平均速度和速度波动,移料动作平稳,验证了WM运动仿真结果的正确性。在吸盘工作行程中,速度近似等速,这样能够保证自动移料机的工作精度和使用寿命。

2.3 加速度分析

由于从动件的推程和回程运动规律均优化为3段组合运动形式,自动移料机在移料过程中加速度连续且不会发生突变,总体上等效为0。参照上述分析过程,用WM仿真得到如图7所示的不同凸轮角速度的吸盘加速度分析曲线。由加速度分析曲线图可知,吸盘在转移材料的工作行程中,平均加速度接近为0,满足功能要求,只是在每个周期的起始和终点位置阶段会产生过渡加速度值,后续研究需要针对过渡阶段进一步优化凸轮廓线,提升吸盘工作平稳性。

图7 不同凸轮角速度的吸盘加速度分析曲线Fig.7 Acceleration analysiscurveof sucker with different cam angular velocity

基于优化后的等速运动规律,通过设定凸轮不同的角速度,比较吸盘位移、速度和加速度分析结果后发现:在一定范围内随着电机转速的增大,吸盘位移、速度及加速度幅值均趋于稳定,吸盘工作行程频率随之增大。基于此规律,用户可以通过可视化界面软件工程调试凸轮基本参数和电机转速参数设计满足自动移料机功能要求的凸轮廓线最优值。

3 结论

自动移料机是食品加工机械自动化设备中的重要组成部分,本文通过对自动移料机执行机构的工作行程进行路径规划,创新性地提出了一种基于VB/WM的可视化界面凸轮廓线参数化设计分析方法,实现材料的拾取和放置功能。为保证材料移位平稳和精准,对从动件的推程和回程等速运动规律方程的起始和终点过渡段进行了数值优化。通过可视化界面软件工程实时调试凸轮初始参数,结合从动件运动特性仿真分析结果,验证凸轮廓线合理性,修正凸轮机构优化设计。整个设计分析流程时间约为20 s,软件工程功能完善,推广度较高,为自动化装备的研发提供了参考,具有较大的实际意义和经济效益。