钢框架梁柱节点加腋加固方法研究

陈 涛 沈正伟 崔海涛 黄炳生

(南京工业大学土木工程学院,南京 211816)

0 引 言

某钢框架结构房屋为3跨3层建筑,现浇混凝土楼屋面,梁柱连接设计采用腹板螺栓连接、翼缘全熔透对接焊接的刚性节点,但施工单位没有按照设计和规范要求焊接,钢梁翼缘与柱翼缘有些没有对接焊接,有些通过附加板、塞钢筋与柱翼缘焊接,焊接质量差,导致结构安全性不能满足要求。由于混凝土楼屋面已经浇筑,且钢梁翼缘与柱翼缘间隙有些过大或过小,无法对焊缝进行补焊。而建筑使用功能的要求,又不能增设柱间支撑,因此需要研究梁柱连接节点如何进行加固达到梁柱刚性连接,以保证整体结构的安全。本文提出采用梁端加腋方法进行加固,分别对三角形腋、矩形腋及组合腋加固梁柱连接节点后的受力性能进行有限元分析,为实际工程加固提供依据。

针对1994年美国北岭(Northridge)地震中出现的大量钢框架梁-柱刚性连接脆性断裂的现象,许多学者提出了改善节点性能的构造方法,梁端加腋是其中方法之一。Uang对4个地震前抗弯连接足尺试验破坏节点在梁下翼缘加三角腋修复后,循环性能得到明显改善,但需对上翼缘要么加强,要么采用高韧性焊缝替代原焊缝[1],下部三角形加腋试验显示比仅梁下翼缘削弱试件性能要好,在上翼缘为地震前焊缝条件下,当塑性转动为0.012~0.02弧度时试件断裂,但上翼缘焊缝断裂后,强度退化慢,加腋仍与柱和梁下翼缘连在一起[2-3]。有组合楼板的加腋试件表现出卓越的性能,连接的塑性转角超过了0.027~0.03弧度而没有焊缝断裂[2~4]。Lee等[5]提出了焊接直腋抗弯连接的简化分析模型和细部构造建议。Asada等[6]提出了采用高强度螺栓和焊接连接的梁端矩形加腋,可以防止梁端焊缝断裂,节点的累积塑性变形能力比未加固节点大1.5~2倍。

国内对钢框架加腋节点也开展了研究。与目前流行的削弱梁截面的改进型节点比较,加腋型梁柱焊接节点具有更大的塑性转角与更强的抗震性能[7];梁的跨高比对加腋节点性能具有重要影响,加腋并非对所有钢框架刚性节点都有效,提出了新的钢框架加腋节点简化计算模型[8];加腋不仅能够使梁柱刚性节点的塑性铰外移,而且能够提高节点屈服刚度、极限荷载、能量耗散能力、位移延性和塑性转动能力[9-10];刘永娟等[11]对十字形三角腋节点的抗震性能试验研究表明,随着腋长的增大,加腋节点的承载力变大且塑性转角和总转角均增大,耗能能力有所增加,随着腋高的增大,承载力减小且塑性转角和总转角均减少,耗能能力有所减小。带楼板的抗震承载力高于不带楼板,但耗能能力有所减小;刘永刚[12]针对某钢结构框架施工失误造成的结构受力缺陷采用两种方案进行梁柱连接节点补强,通过节点滞回分析及对比,选择了最为合适的加固方案。黄长城等[13]采用局部增设钢支撑对不规则钢框架结构进行抗震加固。曹辉等[14]对钢框架梁柱节点通过梁翼缘焊接盖板进行加固,对其受力性能进行了有限元分析。

本文的节点加腋与上述钢框架刚性节点加腋和节点加固不同,梁上翼缘与柱认为没有连接,通过加腋使其达到梁柱的刚性连接。

1 有限元模型建立

1.1 分析模型参数选取

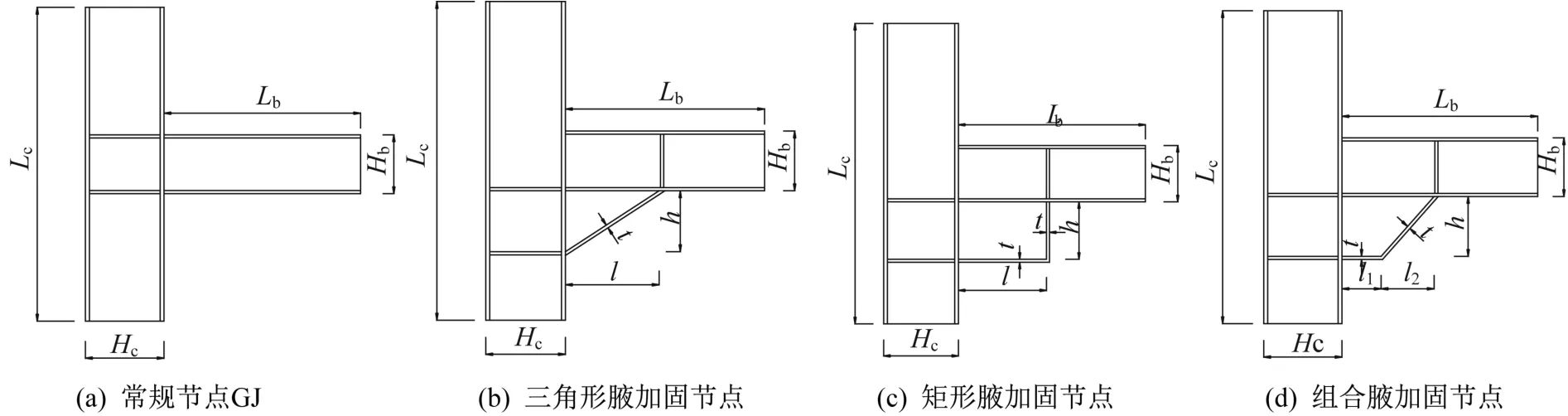

以梁柱边节点为研究对象,如图1所示,Hc、Hb分别为柱高和梁高;Lc,Lb分别为柱长和梁长,各取框架整体分析中反弯点长度,柱长3 300 mm,梁长851 mm;柱截面尺寸为H400×340×10×16,梁截面尺寸为H300×180×6×8;图1(b)和图1(c)中l,h和t分别表示腋长度、腋高度和腋翼缘厚度;图1(d)中l1,l2,t和h分别表示组合腋中矩形腋长度、三角形腋长度、腋翼缘厚度及腋高度。其中,腋的腹板厚度与梁腹板厚度相同,均取6 mm,腋翼缘厚度与梁翼缘厚度相同,均取8 mm,沿梁下翼缘位置在柱上设置加劲肋,并在梁腋与梁连接处设置加劲肋,试件GJ表示上下翼缘焊接完好的正常梁柱节点,如图1(a)所示。其余节点试件为梁上翼缘与柱未焊接、梁下翼缘与柱全熔透焊接的加固梁柱节点,钢梁腹板及腋腹板与柱翼缘为角焊缝连接,具体尺寸见表1。

表1 梁柱节点试件尺寸Table 1 Size of beam-column joints

图1 梁柱节点构造Fig.1 conformation of T-shaped beam-column joints

1.2 模型建立

采用有限元Abaqus分析软件进行数值模拟。分析时采用C3D8R实体单元,柱顶及柱脚均采用铰接,并约束柱绕Z轴转动,约束梁端的侧向位移及绕梁长度方向转动。选用细化网格的实验方法划分网格,对关键部位局部细化,如图2所示。钢材选用理想弹塑性材料模型,弹性模量为2.06×105MPa,泊松比为0.3,屈服强度为345 MPa。材料服从Von Mises屈服准则。试件GJ模型中钢梁翼缘及腹板均与钢柱绑定连接。加腋节点模型中钢梁上翼缘与柱分离,钢梁下翼缘、腹板及腋下翼缘、腹板与钢柱翼缘绑定连接。采用位移加载分析,在柱顶施加恒定轴力,梁端截面耦合到截面形心,在该点施加竖向位移进行加载。

图2 加固节点网格图Fig.2 Mesh diagram of reinforced joints

2 有限元结果分析

通过对上述14个模型的数值分析,得到梁柱常规刚性节点和梁腋加固节点的承载能力和破坏形式,并对不同梁腋的腋长和腋高进行参数化分析。

2.1 刚度和延性

梁腋加固后梁柱节点的刚度K和延性见表2。根据破坏荷载法确定梁柱节点的屈服荷载Py,当梁柱连接节点继续加载而荷载不再增加即为极限荷载Pu,屈服荷载Py与极限荷载Pu所对应的位移分别为wy和wu,节点延性用μ=wu/wy表示。

表2 刚度和延性Table 2 Stiffness and ductility

由表2可知,加腋节点SJY-3或JXY-2的刚度均已接近焊接完好常规刚性节点GJ的刚度,随着梁腋尺寸的加大,节点刚度增大,相同梁腋尺寸下,矩形腋加固后节点的刚度提高幅度明显大于三角形腋,组合腋加固节点刚度提高位于三角形腋与矩形腋之间,并且当组合腋的l1越大时,即组合腋越接近矩形腋时,刚度提高越多。由延性系数μ可知,加腋加固节点的延性系数均大于焊接完好常规刚性节点GJ的延性系数,并且随着梁腋尺寸的加大,无论是三角腋还是矩形腋,节点的延性系数均增大,组合腋加固节点的延性系数位于三角形腋和矩形腋之间,并且当组合腋的l1越大时,即组合腋越接近矩形腋时,延性提高越多。

2.2 承载能力

表3和图3给出了加腋节点的承载力。常规刚性节点的屈服荷载Py0为222 kN,极限荷载Pu0为235 kN,分别用参数α=Py/Py0、β=Pu/Pu0来表示梁腋加固后节点屈服荷载和极限荷载的提高系数。

表3 试件节点承载力Table 3 Bearing capacity of specimens

图3 不同加腋节点的承载能力Fig.3 Load carrying capacity of different reinforced joints

由表3和图3可知,加腋节点SJY-4或JXY-2已经达到了预想的加固效果,节点均超过了焊接完好常规刚性节点的承载能力,当腋高和腋长均为梁高的1.5倍时,三角形腋加固节点SJY-3承载能力略低于常规节点GJ的承载能力,而矩形腋腋高和腋长均为梁高的1.33倍时加固节点JXY-2承载力大于常规节点GJ的承载能力,达到了预想加固效果。组合腋的加固效果介于三角形腋与矩形腋之间,ZHY-3近似达到预想的加固效果,并且当组合腋的l1越大时,即组合腋越接近矩形腋时,加固节点承载力越大。随着梁腋的腋高和腋长的增大,梁柱节点的屈服荷载和极限荷载也随之增大。

2.3 节点应力分布和破坏模式

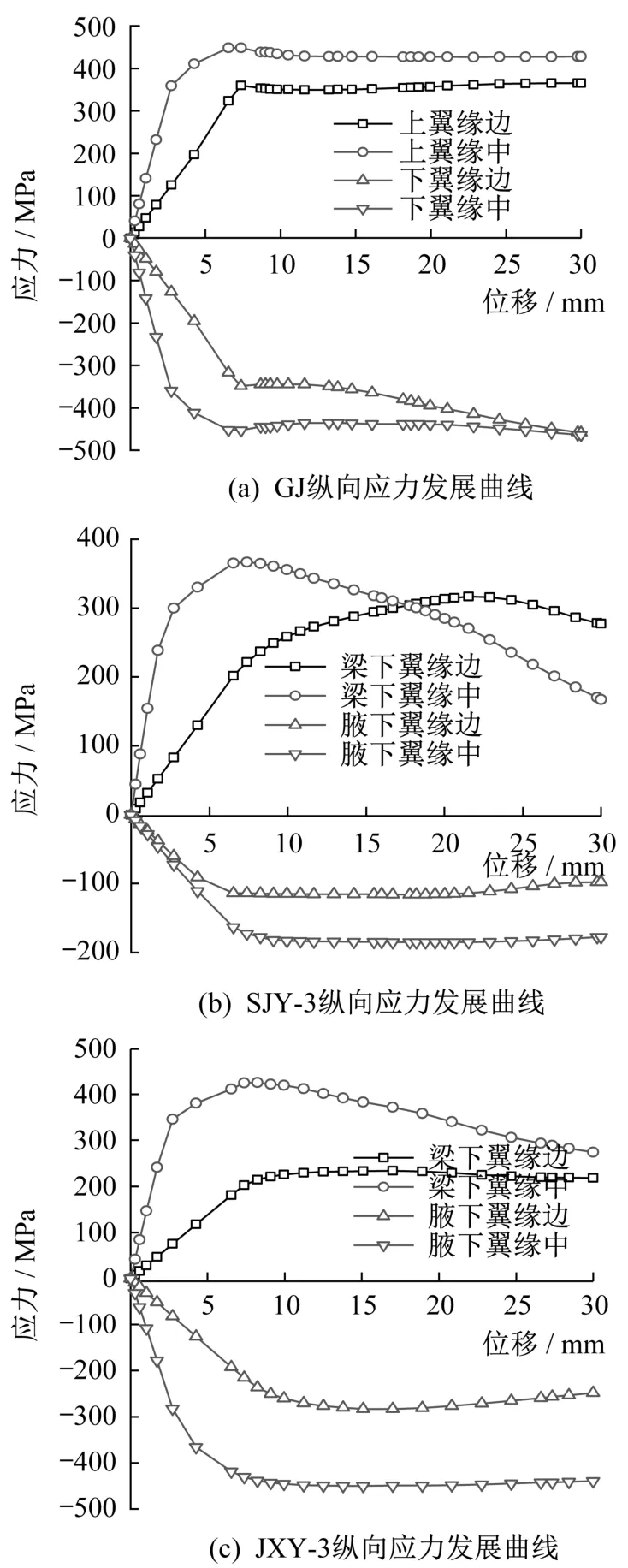

图 4(a)、(b)、(c)和(d)分别为SJY-3、SJY-4、JXY-2和JXY-3节点达到极限荷载时的应力云图,图5表示试件GJ上下翼缘、SJY-3和JXY-3在极限荷载下梁柱接触截面的钢梁下翼缘和腋下翼缘应力分布曲线,图6(a)、(b)、(c)分别表示试件GJ上下翼缘、SJY-3和JXY-3钢梁下翼缘和腋下翼缘在梁柱接触截面处纵向应力发展曲线。

图4 加固节点应力云图Fig.4 Stress nephogram of reinforced joints

图5 极限荷载下应力分布曲线Fig.5 Stress distribution curve under ultimate load

图6 节点应力发展曲线Fig.6 Stress development curve of joints

由图4至图6的应力分布及发展曲线可知,节点GJ梁柱接触截面完全进入塑性,翼缘中部的应力高于翼缘边缘的应力,随着荷载的增加翼缘中部和边缘都进入塑性。三角形梁腋和矩形梁腋的翼缘的应力发展基本同节点GJ,钢梁下翼缘中部首先进入塑性,随着位移的增加,三角形梁腋的下翼缘的应力增大,矩形梁腋的下翼缘中部随着荷载的增大而逐渐进入塑性,翼缘边部未进入塑性。达到极限荷载时,三角形梁腋和矩形梁腋与柱接触截面的部分区域已经进入塑性。腋长较小时,三角形梁腋为下翼缘受压屈曲破坏,腋长增大,三角形梁腋梁柱接触截面最终完全进入塑性而破坏,矩形梁腋为梁腋加劲肋板受压屈曲破坏。

2.4 影响因素分析

2.4.1 腋长l影响

腋高h为450 mm,腋长l分别为450 mm、565 mm及675 mm时,三角形腋和矩形腋加固后梁柱节点的承载能力及荷载位移曲线见表4、图7和图8。

图7 荷载与腋长关系曲线Fig.7 Load-haunch length curvs

图8 荷载与位移关系曲线Fig.8 Load-displacement curves

表4 腋高为450 mm时梁腋加固节点承载能力Table 4 Load carrying capacity of reinforced joints(h=450 mm)

当腋高为1.5倍梁高时,由表4和图7、图8可知,梁腋长度越大,三角形腋和矩形腋加固后节点的刚度、屈服荷载和极限荷载也随之增大,但两者的增长幅度相异。当腋长为1.5倍梁高时,矩形腋加固后屈服荷载和极限荷载均已达到GJ节点的承载能力,而三角形腋未达到加固效果,当腋长增大为1.88梁高时,三角形腋加固后节点承载能力高于GJ节点,由表4可知,同样的腋长加固,矩形腋加固节点后的承载能力提高幅度明显优于三角形腋加固节点。

2.4.2 腋高h影响

腋长l为450 mm,腋高h分别为300 mm、400 mm及450 mm时,三角形腋和矩形腋加固后梁柱节点的承载能力及荷载位移曲线见表5、图9和图10。

表5 腋长为450 mm时梁腋加固节点承载能力Table 5 Load carrying capacity of reinforced joints(l=450 mm)

图9 荷载与腋高关系曲线Fig.9 Load-haunch height curves

图10 荷载与位移关系曲线Fig.10 Load-displacement curves

从表5、图9和图10可知,当腋长为1.5倍梁高时,随着梁腋高度的增加,三角形腋和矩形腋加固后节点的刚度、屈服荷载和极限荷载也随之增加。当梁腋高度与梁高相同时,三角形腋和矩形腋的加固效果相近,但均未达到焊接完好时常规刚性节点GJ的承载能力,当梁腋高度增加至1.5倍梁高时,矩形腋的承载能力高于GJ节点而三角形腋的承载能力仍低于GJ节点,表明梁腋高度越大,矩形腋的承载能力提高幅度大于三角形腋。

3 结论

(1)对于本工程这类梁柱节点进行加固时,矩形梁腋在腋高是梁高1.33倍,腋长是梁高1.5倍时可以达到常规梁柱刚性节点的承载能力,而三角形梁腋则需要在腋高是梁高1.5倍,腋长是梁高1.88倍才能达到常规节点的承载能力,组合梁腋尺寸要求介于矩形梁腋和三角形梁腋之间。

(2)三角形梁腋和矩形梁腋加固后梁柱节点的截面应力发展与焊接完好时常规刚性节点基本相同,三角形梁腋腋长较小时发生翼缘受压屈曲破坏,腋长增大后梁柱接触截面全截面进入塑性而破坏,矩形梁腋为梁腋加劲肋板受压屈曲破坏。

(3)随着梁腋高度和长度的增加,T形梁柱节点刚度、延性和承载能力均有提高,但增大幅度不同。梁腋高度越大,延性提高效果越好;随着梁腋长度的增加,节点刚度和承载能力提高效果越好。建议采用梁腋加固时,梁腋长度在满足承载能力的情况下,梁腋高度可以适当加大。