助熔剂对某赤铁矿直接还原效果的影响

陈 建,肖月华,杜远超,宋宏伟

(文山学院 冶金与材料学院,云南 文山 663099)

我国的铁矿石资源分布范围广泛,储存量较大,但是矿石平均品位低,矿山分布零散[1]。有很多因技术问题无法利用的低品位难选铁矿石,以及处理成本太高生产价值不大的铁矿石资源存在。因此,我国对于铁矿石的整体开发利用程度不高。要解决我国目前的问题,提升铁矿石利用生产技术是关键,研究如何强化铁矿石直接还原的过程具有重要意义。近年来,随着焦炭资源的日益消耗,各种直接还原炼铁工艺迅速发展[2]。我国的煤炭资源丰富,也为铁矿石煤基直接还原的研究提供了条件[3-4]。

在铁矿石的直接还原过程中,除了还原剂的影响外,助熔剂的种类及用量也对还原产品的质量有较大影响。广西大学沈慧庭对某难选鲕状赤铁矿,在环状装料方式下进行直接还原焙烧,使用CaCO3为固体碳的气化促进剂,焙烧产物的金属化率达90%以上[5]。徐承焱等研究了不同还原剂对某难选铁矿石直接还原效果的影响,研究表明,在添加助熔剂的情况下,无烟煤及褐煤的还原效果均有改善,而且对褐煤的改善效果更明显[6]。

本文以某赤铁矿为实验对象,分别添加石灰石、白云石、消石灰、生石灰、膨润土作为助熔剂,进行直接还原实验,研究助熔剂的种类及用量对直接还原效果的影响。

1 实验原料

实验选用的赤铁矿主要成分如表1所示:

表1 试验赤铁矿原料主要成分表

实验选用无烟煤作为还原剂,对赤铁矿进行直接还原实验。研究助熔剂的种类及用量对铁矿石煤基直接还原效果的影响。试验选用的助熔剂为:a—石灰石(CaCO3)、b—白云石(CaCO3·MgCO3)、c—消石灰(Ca(OH)2)、d—生石灰(CaO)、e—膨润土。

2 实验方法

将赤铁矿粉碎至-200目,在还原温度1 200 ℃、还原剂用量25%、还原时间90 min的条件下,不添加助熔剂对赤铁矿进行直接还原。实验结果表明,在该条件下可得金属化率84.82%的还原产品。

现将赤铁矿粉碎至-200目,加入还原剂及助熔剂a,混匀后装入坩埚,放入马弗炉中。在同样的还原条件(还原温度1 200 ℃、还原剂用量25%、还原时间90 min)下,进行赤铁矿的直接还原实验,以研究助熔剂a的用量对还原效果的影响。之后重复上述步骤,依次得出助熔剂b、c、d、e的最佳用量,并对添加不同助熔剂、以及不添加助熔剂的还原效果进行横向比较,得出效果最佳的方案。

3 实验结果与讨论

3.1 不同助熔剂的用量对铁矿石直接还原效果的影响

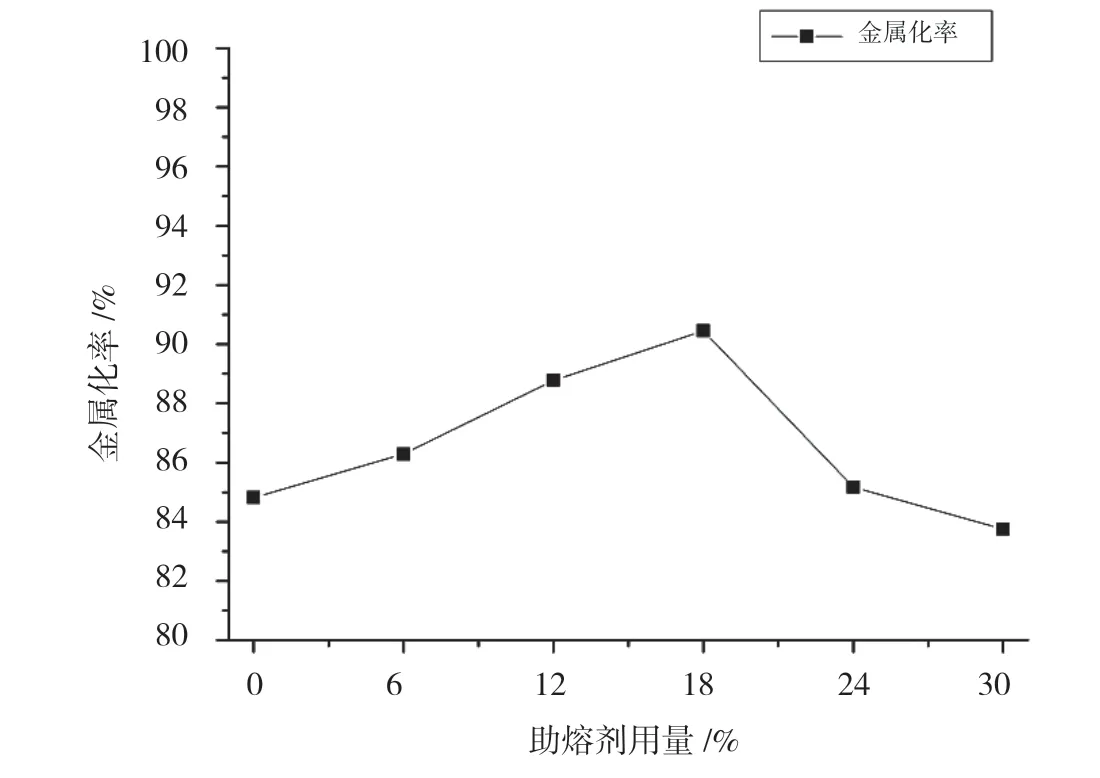

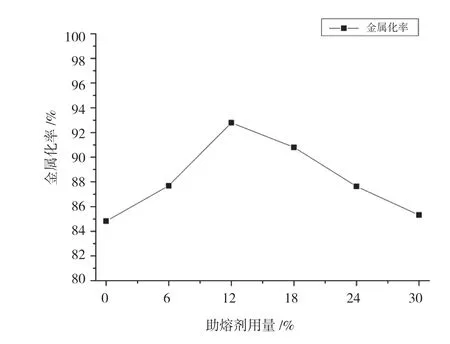

在本实验中,以还原产品的金属化率作为考察还原效果的主要因素。图1~图5分别表示,在同样的还原条件(还原温度1 200 ℃、还原剂用量25%、还原时间90 min)下,赤铁矿的还原效果随着助熔剂a、b、c、d、e加入量的变化。

由图1~图5可知,助熔剂a、b、c、d、e对赤铁矿还原效果的影响趋势呈现出一致性。随着不同的助熔剂的用量增加,赤铁矿的直接还原效果也随之提高,表现为金属化率的上升;达到最佳用量时,金属化率达到最高;而超过最佳用量后,反而导致金属化率开始下降。总体上表现为还原效果随助熔剂加入量的提高先上升后下降。各助熔剂的最佳用量分别为:助熔剂a为18%,助熔剂b为12%,助熔剂c为24%,助熔剂d为18%,助熔剂e为18%。相对于同样的还原条件下不添加助熔剂的还原效果,在各助熔剂的最佳加入量下,还原效果均有不同程度的提高。

对图1~图5进行比较,得出不同助熔剂对赤铁矿直接还原效果的促进作用为:d>a>c> b>e。其中提高还原效果最显著的为助熔剂d-生石灰(CaO)。在生石灰加入量18%的条件下,还原产品的金属化率可达到98.07%。

图 1 助熔剂a-石灰石(CaCO3)的用量对直接还原效果的影响

图 2 助熔剂b-白云石(CaCO3·MgCO3)的用量对直接还原效果的影响

图 3 助熔剂c-消石灰(Ca(OH)2)的用量对直接还原效果的影响

图 4 助熔剂d-生石灰(CaO)的用量对直接还原效果的影响

图 5 助熔剂e-膨润土的用量对直接还原效果的影响

助熔剂在直接还原的过程中,能够与硅铝钙镁等氧化物反应并生成新的化合物,降低熔点,改善铁氧化物的还原条件,对直接还原有促进作用。而且铁矿石中的SiO2,在较低温度下即可与铁矿石还原生成的FeO反应,生成铁橄榄石;铁橄榄石的熔点较低,容易形成液相包裹铁矿石,使铁矿石的还原条件恶化,影响还原效果。助熔剂中的CaO可与SiO2反应生成硅酸钙,从而阻止铁橄榄石的形成,以改善还原效果。

但助熔剂用量过多时,助熔剂颗粒会阻碍还原剂与铁氧化物的接触,影响还原条件,导致还原效果降低;且过量的CaO无法消耗,也对还原产品的品位提高不利。因此助熔剂的用量不宜过多,而且助熔剂要求碱性氧化物含量高、酸性氧化物含量少,CaO的含量越高越好,有害杂质S、P的含量越少越好[7]。

3.2 还原产品的物相检测

分别对还原温度1 200 ℃、还原剂用量25%、还原时间90 min的条件下,不添加助熔剂与添加18%生石灰所得的还原产品进行XRD检测,结果见图6、图7。

图6是在不添加助熔剂的情况下所得的还原产品,在其XRD衍射图谱中,有明显的铁橄榄石衍射峰存在,说明在还原过程中生成了低熔点的铁橄榄石(2FeO·SiO2),而铁橄榄石会在还原矿的表面形成大量液相,阻碍还原气氛向内部扩散,影响还原效果。

图7是添加18% 生石灰的条件下所得还原产品的XRD衍射图谱,由图7可知,在添加了助熔剂生石灰后,还原产品中的铁橄榄石衍射峰消失,单质铁的衍射峰与图6相比更加突出。说明在添加了助熔剂生石灰后,其中的CaO与SiO2的结合力大于FeO与SiO2的结合力,CaO与SiO2竞争性结合,从而游离出FeO,有利于FeO的还原,并阻止了铁橄榄石(2FeO·SiO2)的生成,减少液相的产生,改善了赤铁矿的还原条件,使铁矿石充分还原,从而提高直接还原的效果。在图7中还可观察到CaO的衍射峰,说明在18%的生石灰添加量下,有少量CaO过量;如果再提高生石灰的用量,则会导致过量的CaO增多,反而会导致直接还原条件的恶化,影响还原效果。

图 6 不添加助熔剂的还原产品XRD分析

图 7 添加18% 生石灰的还原产品XRD分析

4 结论

(1)以某赤铁矿为实验对象,添加助熔剂石灰石、白云石、消石灰、生石灰、膨润土进行直接还原实验,研究不同种类及用量的助熔剂对还原效果的影响。实验结果表明,在适量添加的情况下,各助熔剂均在不同程度上改善了赤铁矿的还原效果。而过量添加时,各助熔剂均造成还原效果的下降。其中在添加18%的生石灰的条件下,还原效果的提高最显著,可得到金属化率98.07%的还原铁。

(2)对不添加助熔剂与添加18%生石灰所得的还原产品分别进行XRD检测。结果表明,不添加助熔剂的还原产品,有明显的铁橄榄石衍射峰存在,说明在还原过程中生成了低熔点的铁橄榄石(2FeO·SiO2);而添加了助熔剂生石灰后,还原产品的铁橄榄石衍射峰消失,说明生石灰中的CaO与SiO2结合,阻止了铁橄榄石(2FeO·SiO2)的生成,游离出FeO,使铁矿石充分还原,从而提高直接还原的效果。