钢领与钢领座卡扣式连接设想

边文广,王 玮

(经纬智能纺织机械有限公司,山西 晋中 030601)

1 钢领的技术进步

近年来,虽然某些国际知名品牌的钢领、钢丝圈价格高于国产品牌数倍甚至数十倍,但依然受国内用户青睐,也倒逼国产钢领、钢丝圈制造企业及相关设备制造商更重视器材产品的创新与研发,着力实施品质提升战略,走出科技含量高、质量高、运行可靠的产品之路。

1.1 制造工艺

钢领属于用量大的易损件,它的硬度、表面粗糙度、内外跑道精度是影响纺纱质量的关键因素,而其选材、制坯、粗加工、精加工、表面处理方法等决定了产品精度和成本。钢领的种类很多,平面钢领是目前使用较普遍的一种,通常以Q235A钢板或钢带为原材料,经整平→下条料→拉伸落料→冲底孔→切边→整形,初步制成钢领毛坯,后经粗车→精车→轧光→渗碳淬火→粗精磨→抛光等表面处理工序制成成品。此外,也可采用Cr20,GCr15等合金材料以及无缝钢管等材料制造钢领。

将管壁较厚的无缝钢管直接车削成坯料,是钢领制造技术的进步。相比冲压坯料的加工工艺,工序减少、材料利用率略有提高,但加工余量较大、车削加工时间增加导致生产效率降低。由于无缝钢管材料价格较高,用壁厚较大的无缝钢管制作钢领毛坯成本增大,为降低生产成本,技术人员探索出用冷墩、冷挤压技术加工无缝钢管制作钢领毛坯的新方法[1],采用等体积成形原理提高材料利用率,省去冲压切边工序,生产效率提高。

将钢领加工工艺由先冲后车的多道工序改进为一次车削成型工艺,以缩减流程、提高生产效率和产品精度,用配套自动化上下料装置的成套生产线逐渐替代单台套设备,成为钢领制造企业的发展方向。

1.2 材料选用与表面处理方法

采用高质量轴承钢无缝钢管替代Q235A板料制造钢领已成为现实。另外,随着陶瓷、高分子、粉末冶金、自润滑等复合材料在钢领制造应用研究的日趋深入,对提高钢领的耐用度、纺纱速度以及减少毛羽、断头将会产生积极影响。

采用碳氮共渗技术取代单纯渗碳淬火,采用磨削、抛光工序淘汰跑道滚轧的工艺方法,采用镀铬、镀氟、镀钛、气相沉积、渗硫等表面处理方法,提高了钢领表面处理的效率,改善了钢领跑道的表面硬度和耐磨性能,缩短了钢领的走熟期,促进钢领品质不断提升。

1.3 跑道截面形状

目前,多数技术研究的关注点在于钢领跑道截面形状、钢丝圈横截面及形状方面,通过对高质量钢领、钢丝圈的测绘分析以及通过实物磨损量的观察、高速摄影等分析手段,分析钢领、钢丝圈的运行特点及受力,建立数学模型、优化内外圈跑道截面尺寸、平滑压力分布,以确保钢丝圈动态稳定。

1.4 安装方式

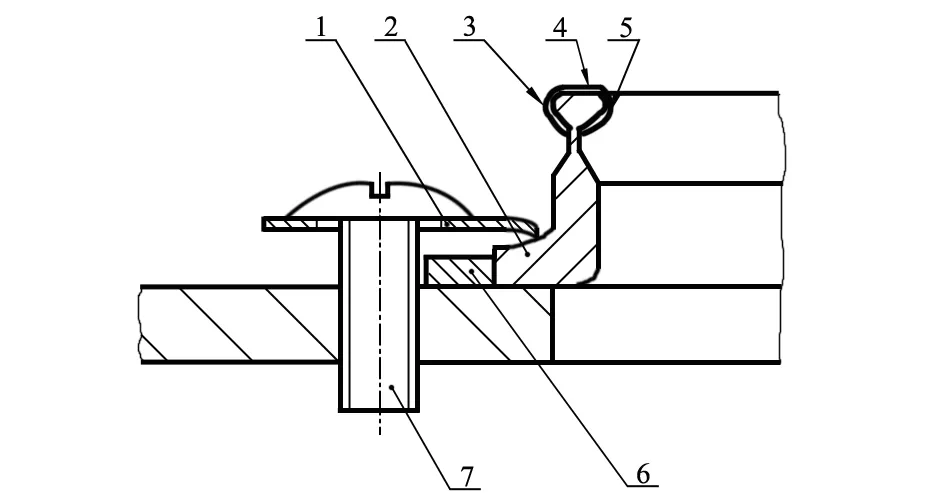

在环锭细纱机上,钢领通常用钢领座定位(如图1所示),借助略大于螺钉直径的钢领座安装孔孔径间隙调整钢领、导纱板、锭杆、气圈环轴线对正,用钢领压板压紧钢领的凸缘部分,并用螺钉固定在钢领板上,随钢领板做升降运动。粗纱经过牵伸系统、穿过导纱钩和钢丝圈,随锭子及纱管高速旋转以及钢丝圈沿钢领的内外跑道旋转,完成纱线的卷绕和加捻。

1—钢领压板;2—凸缘;3—外跑道;4—顶面;5—内跑道;6—钢领座;7—螺钉。图1 钢领安装结构示意

钢领的凸缘直径(底外径)大于内外跑道直径,在采用厚壁无缝管材车成形时的切除量大,是造成其成本较高的因素之一。从使用功能角度分析,仅跑道部分满足纺纱工艺要求即可,据此出现了组合式钢领,即跑道部分采用高性能材料,而颈壁以下采用常规材料,降低成本且便于钢领更换。但无论是文献[2]中嵌入式圆柱面的连接,还是文献[3]跑道上半部分、底座下半部分采用配合尺寸的内外圆台阶柱面及螺孔连接的组合式钢领,均存在制造工艺复杂的问题。组合式钢领通过结构设计创新,在保证跑道功能的前提下,具有独特的优势和适应性,其安装依然是借助于压板、螺钉压紧钢领凸缘部分,且钢领之间凸起的压板及螺钉是飞花积聚的根源,不利于纺纱环境的清洁要求,需进一步改进。

2 卡扣式连接方式及其设想

连接是将2个或2个以上的零部件连成1个复杂结构功能体的过程,机械产品中最常见的是螺栓、螺钉紧固连接,其他连接形式包括铰接、焊接、铆接、粘接等。连接设计在工业设计中得到越来越广泛应用和深入研究,其地位甚至与功能设计同等重要。

2.1 卡扣式连接方式

卡扣式连接结构简单有效,其装配一般只需一个插入动作,无需做旋转运动、装配定位的动作,产品装配效高率;简化的连接件结构减少了结构部件的材料种类和数量,也减少机械加工量。

常见的塑料卡扣就是典型案例。一组设计完美的卡扣结构,既可快速确定2个零件的相对位置,非常方便地相互锁紧并达到一定的结合力,且方便分离。汽车的内饰部分大量应用工程塑料卡扣,提高了安装、定位、紧固的生产效率和方便性,且加工工艺简化、成本降低。日用电器中也常采用卡扣式结构,如格力电器(合肥)有限公司在空调产品上开展卡扣替换螺钉的创新活动,将200多个螺钉缩减到150个,可产生每天600 min的生产效率。

2.2 在钢领连接上的创新思路

如果能将卡扣设计引入纺织机械产品的连接设计中,减少螺栓、螺钉的使用,降低制件打孔攻丝成本,提高组合、装配、调整维护的工作效率,必然能降低环锭细纱机的综合成本。

在组合导纱喇叭组件时,传统方式需要进行抓取螺钉、垫片,对准导纱扁铁的螺纹孔,取电动扳手,按开关等系列动作,紧固1个导纱喇叭的螺钉所需时长约为10 s,且不包含将散乱的螺钉、垫片等摆放到辅助工具料盘上的时间;采用卡扣式导纱喇叭进行装配,仅需要抓取一定数量的卡扣式导纱喇叭,简单调整卡扣的开口方向使其对准导纱扁铁,稍用力按压即可完成组装,所需时长不超过4 s。卡扣式导纱喇叭依靠卡扣的弹力卡紧在导纱扁铁上,足以克服纱条的张力,既提升了装配效率还节省了螺钉、垫片、螺丝孔的加工成本,这是卡扣式结构在环锭细纱机上的应用验证。

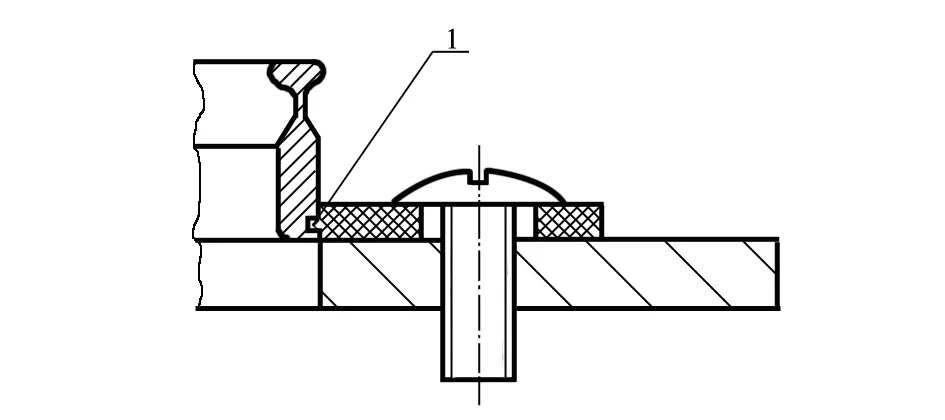

在钢领系列产品中,相同跑道尺寸规格的钢领底外径会有不同,可通过不同的技术手段在其制造、安装、使用方面加以改进,达到提高经济效益的目的。组合式钢领设计结构以及文献[4]采用非金属材料制成的钢领座等,开阔了钢领与钢领座连接的设计思路。首先,去除钢领底部凸缘,保持钢领颈部以下为无台阶的直圆柱形,以减小无缝钢管原材料的壁厚、提升材料的利用率,并在原凸缘部分车削出一圈环槽;其次,设计卡扣式钢领座,借助于工程塑料材质的凸起卡扣定位并卡入钢领环槽,以卡紧带有环槽结构的钢领,见图2;最后,设计大于螺钉直径的安装孔、清洁器安装螺孔,并增大钢领座的厚度,以改善工程塑料翘曲变形问题。

1—钢领环槽及钢领座凸起;2—卡扣凸起;3—拆卸缺口。图2 钢领卡扣安装结构示意

3 卡扣式连接方式在钢领连接应用的优势

卡扣式连接钢领与钢领座的组合式钢领:① 取消了压紧钢领凸缘的钢领压板和螺钉,减少零件使用数量,使钢领板表面更加清洁,便于纺纱工艺管理;②提高了安装或更换钢领的方便性和操作效率;③ 节省了原材料,减少了加工量,降低了生产成本;④ 工程塑料配色工艺方便,可改善纺纱环境视觉效果;⑤ 若将其设计于钢领座内,预留传输信号线接口,配合断头检测传感器,则可形成复合功能型钢领座。

钢领与钢领座的卡扣式连接方式目前仅是一种设想,有待进一步验证和客观评价,期待能够产生积极的作用。总之,在产品结构的连接设计方面,纺织机械工程技术人员可以集思广益、不断创新,将先进设计思想和技术应用在日常生产实践中,推进纺织装备技术进步。